多壁管增强泡沫铝结构动态响应及吸能性能研究

周 睿, 张志家, 张 旺, 张钱城,魏 欣, 随亚光, 王建强, 金 峰

(1. 湖北商贸学院, 武汉 430079;2. 西安交通大学 机械结构强度与振动国家重点实验室, 西安 710049;3. 西北核技术研究所, 西安 710024)

0 引 言

泡沫铝(AF)已广泛应用于航空航天、交通运输等防护结构中.冲击载荷作用下,泡沫铝材料应力-应变曲线中存在较长的平台应力区, 使其成为一种理想的吸能材料,同时具有密度小、隔音降噪、电磁屏蔽性高、易加工等优点[1-4].但是泡沫铝自身存在不可避免的加工缺陷,会导致其孔壁强度差、屈服应力低,力学和比吸能不能满足实用要求[5-6].与泡沫铝材料不同,多壁管(EMWT)作为一类结构简单、工作可靠、变形模式平稳、可控,能够在发生碰撞时通过自身的塑性变形方式耗散冲击动能,具有比较良好的吸能特性.多壁管吸能过程中,由于薄壁发生折叠引起平台应力波动较大,整个结构并没完全参与塑性变形,导致多壁管结构的结构效率没有得到充分发挥[7].如何克服多壁管的屈曲稳定性及泡沫铝的力学强度低等制约其工程应用的瓶颈,成为过去十几年间的研究热点[8].

为了提高泡沫铝的力学性能,研究人员们提出了颗粒和薄壁结构增强泡沫铝的方法[9-15].相比颗粒增强,薄壁结构增强泡沫铝具有易于制备、结构简单高效的优点.杨旭东等[16]对泡沫填充多壁管结构准静态轴向压缩性能进行了实验研究,结果表明: 泡沫填充多壁管结构的吸能性能高于单一单管、双壁管及多壁管.泡沫铝为金属管内壁提供了足够的侧向支撑,使得管的屈曲波长变短,增加了塑性铰的数量,同时,管壁生成的褶皱侵入泡沫铝,对泡沫铝形成多方向挤压,延缓了泡沫失稳,而泡沫与管件变形不同步将会产生纵向摩擦,这些因素导致结构的力学性能和吸能性能提升.在此基础上, Yan等[17]将金属管嵌入泡沫铝内获得管-泡沫复合材料,并对其吸能性能进行了实验研究,结果表明:管-泡沫复合材料吸能能力优于其他密度相同的金属泡沫和蜂窝铝.不同于泡沫填充管形式,将金属管嵌入泡沫铝中,实现了泡沫对金属管的两侧支撑,增强效果和结构效率更高.这种复合方式为泡沫铝强化设计提供了新方向,而将高结构效率的多壁管嵌入泡沫铝可以实现更多接触界面从而导致泡沫铝性能进一步提升.Zhang等[18-19]设计并制备了系列新型多壁管增强泡沫铝(MWTRF)复合结构,研究了不同温度和冲击荷载对复合结构的压溃响应和变形模式的影响规律.相比单壁管、多壁金属管和泡沫铝,复合结构承载能力和能量吸收效率大大提升.而且多壁管增强泡沫铝的增强效果要高于单管增强泡沫铝复合材料,增强效果主要来源于多壁管管壁和泡沫铝之间的耦合作用.

现有研究表明薄壁结构增强泡沫铝在静态下具有很好的吸能性能[20-22],但对其动态压溃行为的研究鲜有报道.同时,目前对于泡沫铝-金属管复合结构的研究大多集中在泡沫铝填充圆管或方管,这类结构管壁与泡沫铝之间的接触面积有限.为了提高泡沫铝的屈服强度,实现更加稳定高效的吸能效果,在现有泡沫铝填充金属圆管的基础上,提出将力学性能更好、吸能性能更高的多壁管嵌入泡沫铝,制成多壁管增强泡沫铝结构.泡沫铝-金属管复合结构相比单一管与泡沫铝实现了1+1略大于2的效果,通过引入更高效的结构,充分实现管壁与泡沫铝的耦合作用,以进一步提高泡沫铝-金属管复合结构的力学、吸能性能.因此,本文采用Hopkinson压杆试验对多壁管、泡沫铝及多壁管增强泡沫铝进行了研究,对比了加入多壁管前后泡沫铝的变形模式、吸能性能,并讨论了多壁管增强泡沫铝的应变率效应以及应变率对多壁管增强泡沫铝耦合增强作用的影响,以期为相关结构的实际应用提供参考数据.

1 试 验 装 置

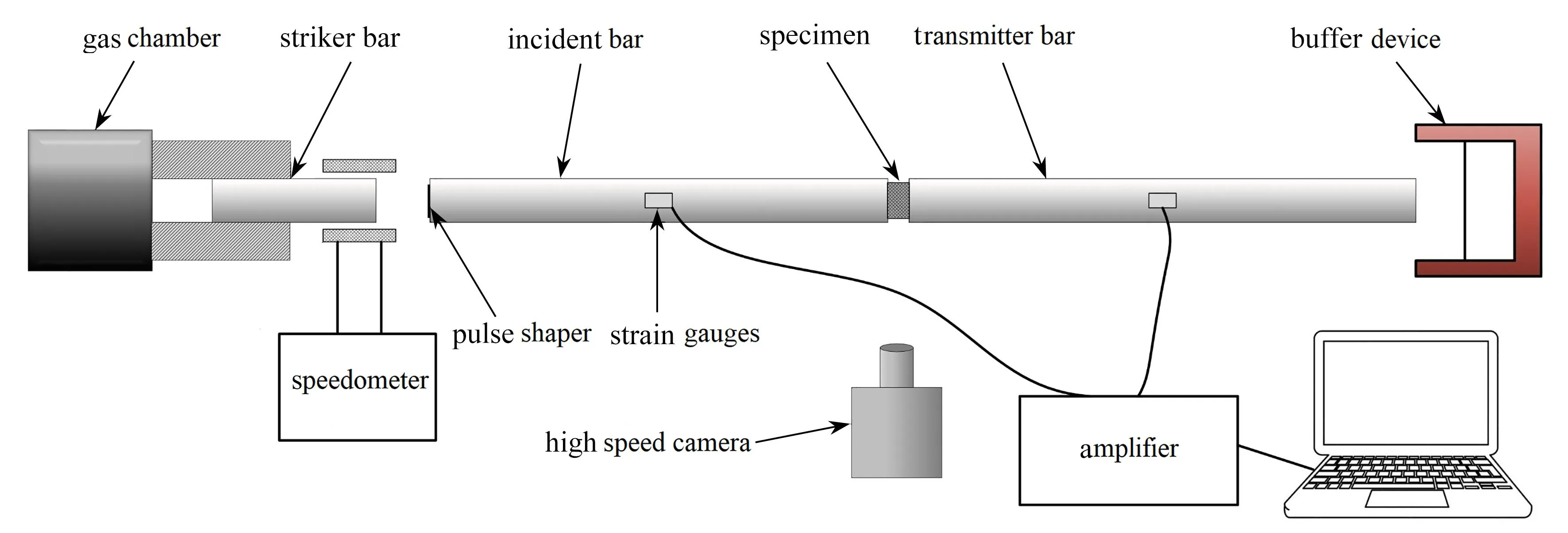

分离式Hopkinson压杆(SHPB)装置由冲击杆、入射杆、透射杆、缓冲装置、时间间隔器、动态应变片、示波器以及附属的高速摄影等部分组成.本研究采用的Hopkinson压杆装置如图1所示.试验过程为:撞击杆由高压气枪中的压缩空气推动产生初速撞击入射杆,产生压力脉冲(入射波),传播至入射杆-试样端面时,入射波产生反射与投射,并往复多次对试样进行加载,试样产生高速变形.时间间隔器记录撞击杆速度,贴于入射杆及透射杆的应变片记录了入射波、透射波及反射波波形.

图1 Hopkinson压杆试验装置

本研究采用Φ100 mm SHPB试验装置.冲击杆、 入射杆及透射杆均为100 mm等直径杆, 入射杆长度为4 000 mm,透射杆长度为3 500 mm,材质为钢,波速C0实测为5 100 m/s,弹性模量为210 GPa.配套设备包括高速摄影系统、桥式放大器、数字示波器等,完成了对泡沫铝(AF)、多壁管(EMWT)以及多壁管增强泡沫铝(MWTRF)的动态压溃特性试验测试.各试样尺寸及质量如图2和表1所示,泡沫铝以及多壁管增强泡沫铝直径t2为 56 mm,多壁管直径d1为32 mm,壁厚t为1 mm.

图2 MWTRF试样

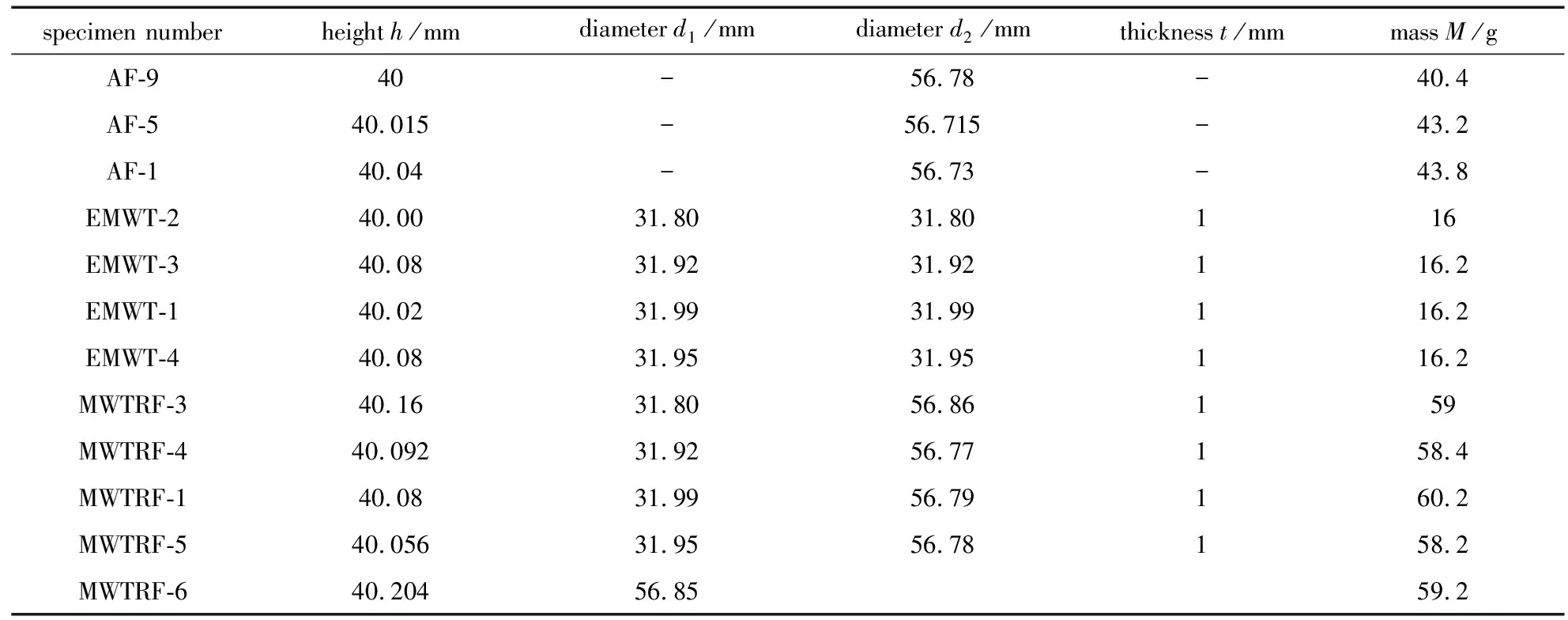

表1 动态冲击试验试样参数

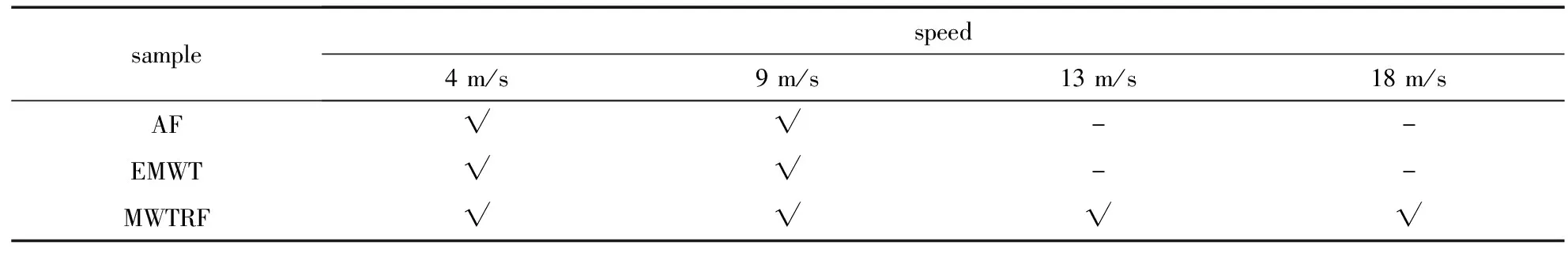

为探究多壁管增强泡沫铝复合结构的动态变形响应及应变率效应,本文对多壁管增强泡沫铝进行了不同撞击速度下的SHPB试验.具体设置如表2所示:撞击速度分为4 m/s,9 m/s,13 m/s,18 m/s四个级别;同时为了方便进行对比分析,进一步探究多壁管增强泡沫铝的变形模式、增强机理等,对多壁管及泡沫铝进行了4 m/s,9 m/s两个撞击速度级别下的SHPB试验.以上试验均采用高速摄影记录变形过程.

表2 试验设置

2 有限元模型

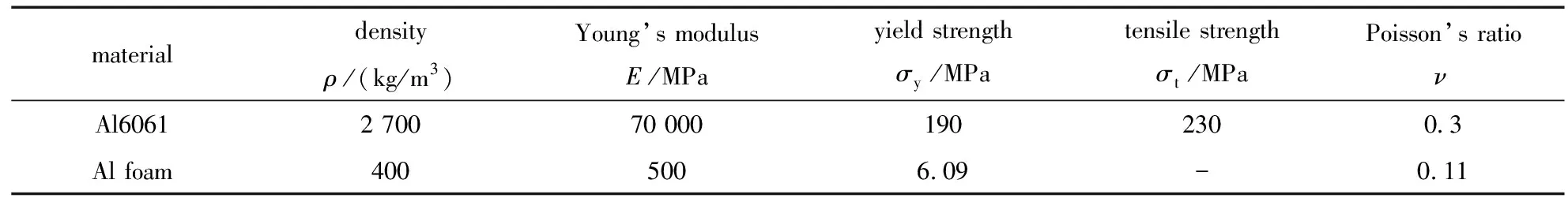

本文采用ABAQUS/Explicit建立了多壁管增强泡沫铝有限元模型,如图3所示.模型由上下压板及试样中的多壁管与泡沫铝四个部件组成.上下压头简化为刚体壳,其面积大小可保证压缩过程中试样始终在上下压板范围内,采用四边形壳单元(S4R)进行网格划分,网格尺寸为1 mm×1 mm.泡沫铝部分简化为实体,采用八节点实体单元(C3D8R)进行网格划分;多壁管采用四边形壳单元(S4R),网格尺寸均为1 mm×1 mm.描述泡沫铝材料的本构模型均采用可压碎泡沫.关于泡沫铝的失效问题,考虑到本研究主要针对吸能进行讨论,并且在试验过程中未观察到泡沫铝出现碎裂脱落的现象,因此此处不考虑泡沫铝失效准则.描述多壁管的材料模型为双线性各向同性弹塑性模型.试验中下板固定,上板采用恒定应变率加载.变形过程中,上下板与结构、泡沫铝与多壁管对发生接触,整个模型采用通用接触,设置接触属性为切向摩擦因数0.2.模型的材料参数如表3所示.

图3 有限元模型

表3 材料参数

3 结果与讨论

3.1 泡沫铝动态压溃试验

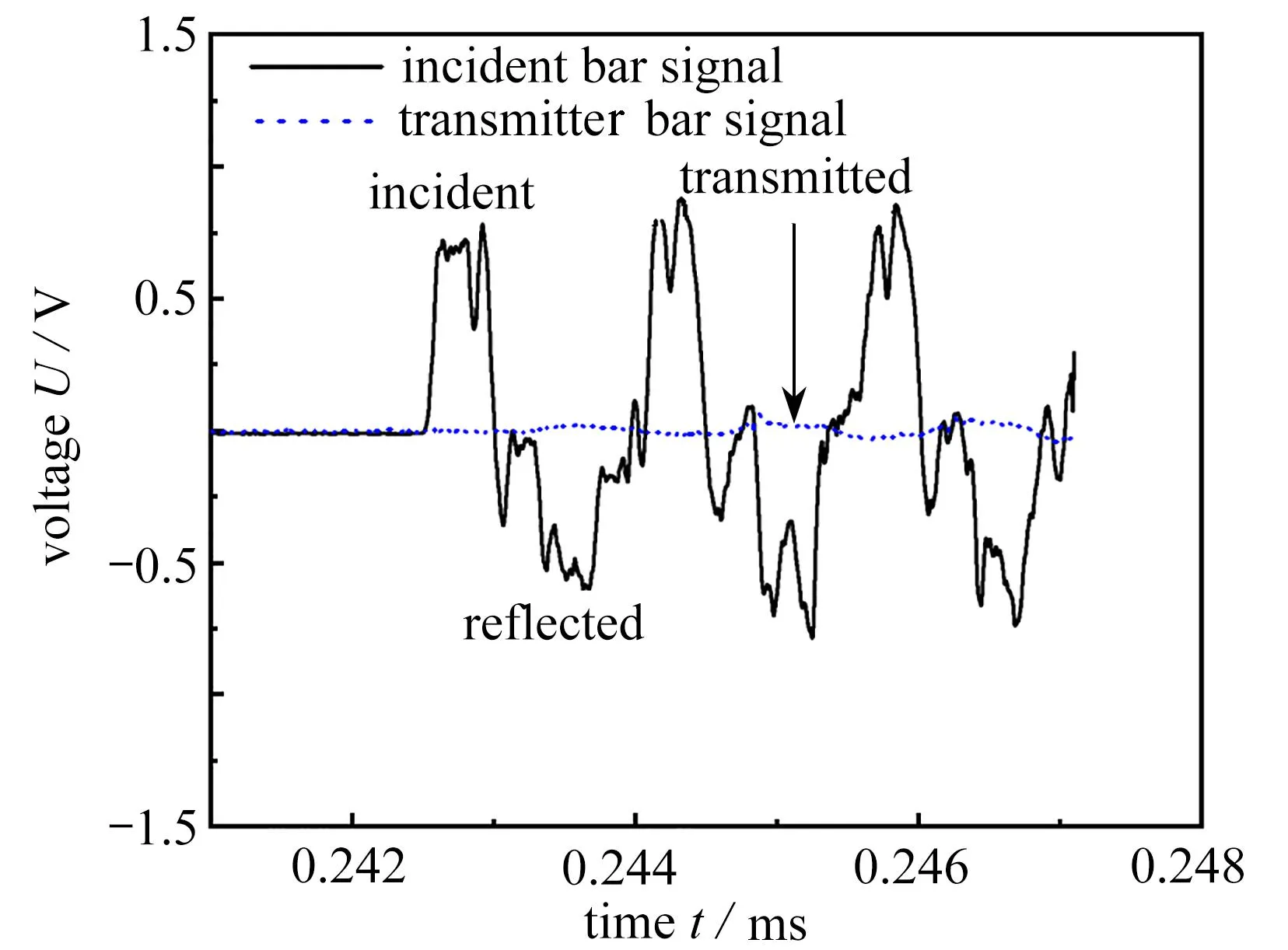

动态压溃试验获得了泡沫铝加载波形图、应变率曲线、应力-应变曲线以及高速摄影记录的试件变形过程.图4给出了典型的泡沫铝动态加载波形图,其他试样加载波形类似.加载波形图经滤波后得到应变率以及应力-应变曲线.考虑精度问题,此处仅取第一加载过程分析其应力-应变关系.

图4 典型的泡沫铝波形图(v=3.8 m/s)

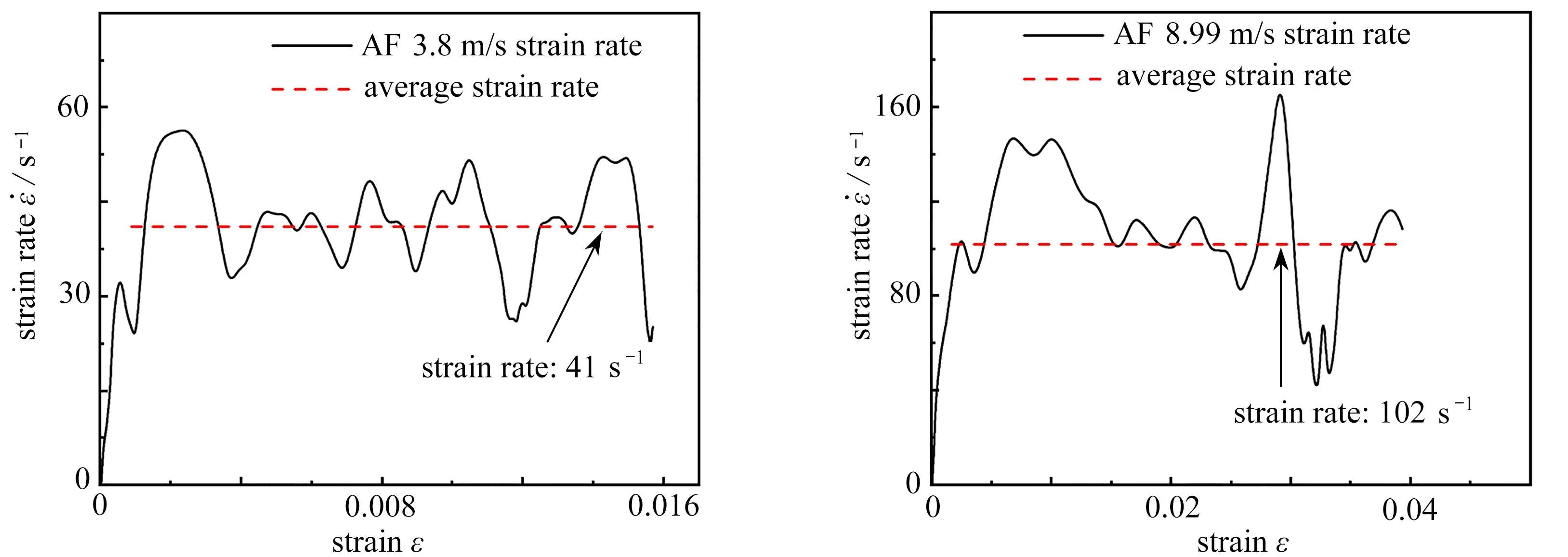

冲击过程中,泡沫铝应变率不断波动变化,冲击杆速度为3.8 m/s时,对应的泡沫铝平均应变率为41 s-1;速度为8.99 m/s时,对应的平均应变率为102 s-1.不同应变率下泡沫铝的应力-应变曲线如图5和图6所示,在应变率为41 s-1时,首次加载使泡沫铝刚刚由弹性阶段进入塑性阶段;应变率增加至102 s-1时,首次加载变形应变增大,但应力水平相比41 s-1时无明显提升,泡沫铝具有一定的应变率效应但并不明显.

(a) v=3.8 m/s (b) v=8.99 m/s图5 泡沫铝的应变率

图6 AF不同应变率下的应力-应变曲线

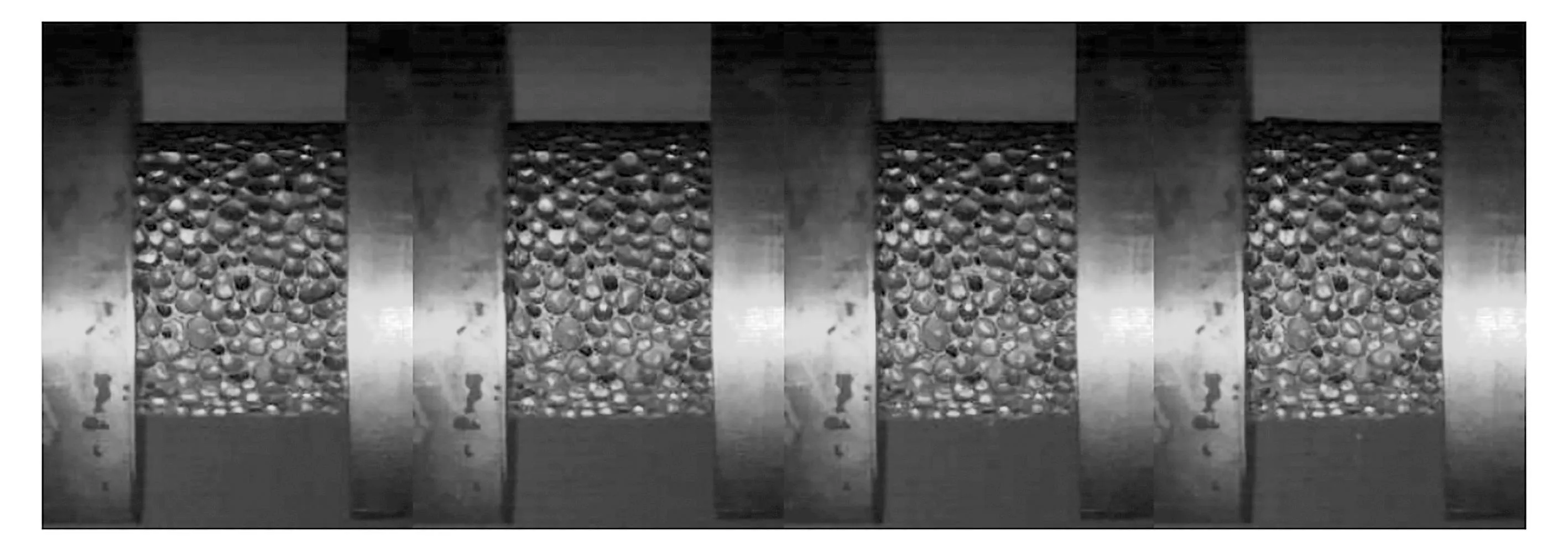

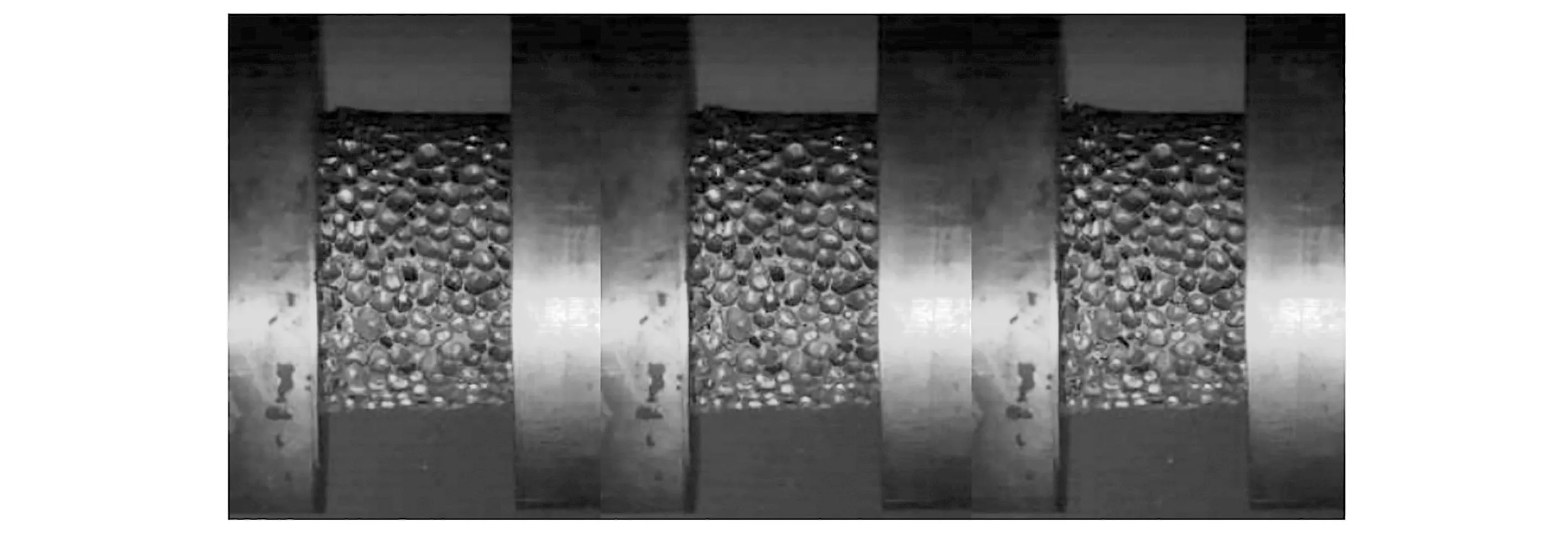

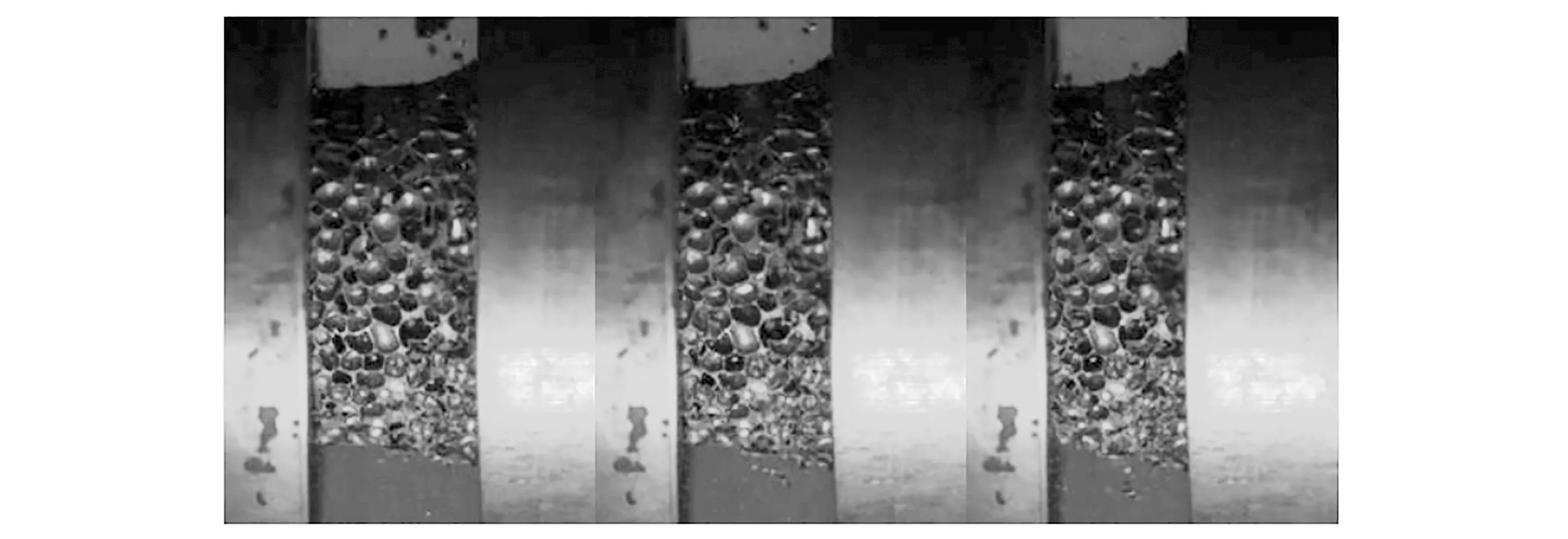

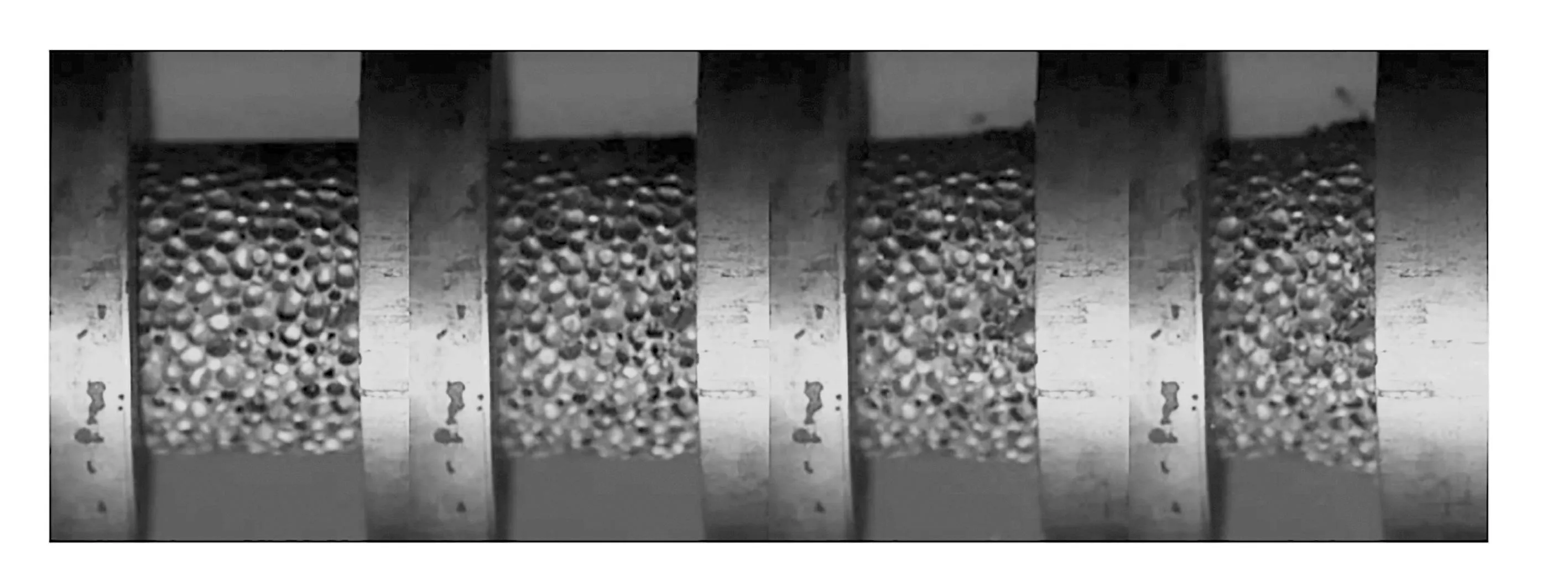

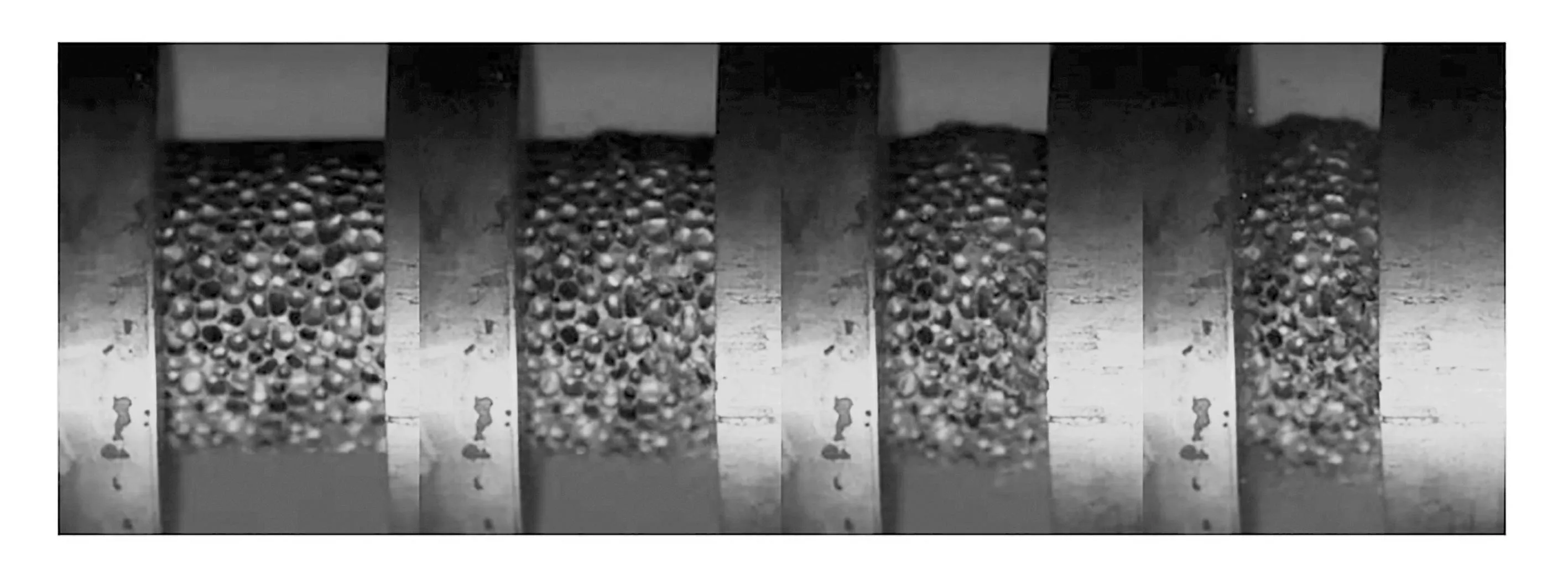

图7和图8是在施加应变率为41 s-1和102 s-1时,冲击试验中采集的一系列试件图像.t=0 ms时记录的是加载脉冲到达入射杆-试样界面之前的时刻,试样此时为原始未变形状态.可以看出,入射杆从右向左侧撞击试件.在t=1.57~4.71 ms之间,可以观察到试样前端附近的变形发展.t=1.57 ms时,应力波对试样第一次冲击,最边缘细胞壁发生塌陷和屈曲,在试样后端试样-透射杆界面附近区域清晰可见.随后,应力波在杆件之间来回传播,对试件产生多次冲击,t=3.14 ms,t=4.71 ms时刻分别为第2次及第3次冲击多次冲击后的最终变形.应变率为41 s-1时,试样后端附近胞元主要发生屈曲,应变率提升至102 s-1后,胞元壁更早发生剪切断裂,孔壁发生扭曲旋转并且在第3次冲击后材料局部致密化.应变率提高后,泡沫铝的变形转变为由一端向另一端发展,局部薄弱处的提前变形占比很小.

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms

(e) t=6.28 ms (f) t=7.85 ms (g) t=9.42 ms图7 泡沫铝动态变形过程(41 s-1)

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms

(e) t=6.28 ms (f) t=7.85 ms (g) t=9.42 ms图8 泡沫铝动态变形过程(102 s-1)

3.2 多壁管动态压溃试验

多壁管应变率曲线与泡沫铝类似,但是峰值更加明显.通过求平均值得到:多壁管在冲击杆速度为3.95 m/s时的平均应变率为50 s-1,速度为9.1 m/s时平均应变率为107 s-1,如图9所示.不同应变率下的应力-应变曲线如图10所示,多壁管在50 s-1及107 s-1应变率下均达到首个峰值并进入塑性段.

(a) v=3.95 m/s (b) v=9.1 m/s图9 多壁管的应变率

(a) 50 s-1 (b) 100 s-1图10 EMWT 应力-应变曲线试验及有限元结果对比

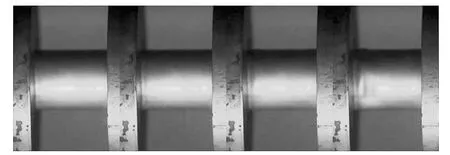

图11和图12是多壁管在50 s-1及107 s-1应变率下采集的多壁管变形图像.两个应变率下均进入塑性段,变形模式为金刚石模式.许多研究表明,管状结构轴向压缩变形模式与壁厚等几何尺寸直接相关,主要原因是:Hopkinson杆试验试件与压杆之间应保证充分润滑,导致多壁管初始变形时边界受约束较小,从而产生变形模式的转变.对比不同应变率下,随着应变率上升,多壁管峰值力提高,说明峰值力具有一定的应变率效应,平均应力及能量吸收也相应提高.

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms

(e) t=6.28 ms (f) t=7.85 ms (g) t=9.42 ms图11 多壁管动态变形过程(50 s-1)

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms

(e) t=6.28 ms (f) t=7.85 ms (g) t=9.42 ms图12 多壁管动态变形过程(107 s-1)

3.3 多壁管增强泡沫铝动态压溃试验

多壁管增强泡沫铝相比单一多壁管或泡沫铝有明显的增强,在50~100 s-1应变率下,结构变形较小,因此增加了143 s-1及202 s-1两个应变率的试验.

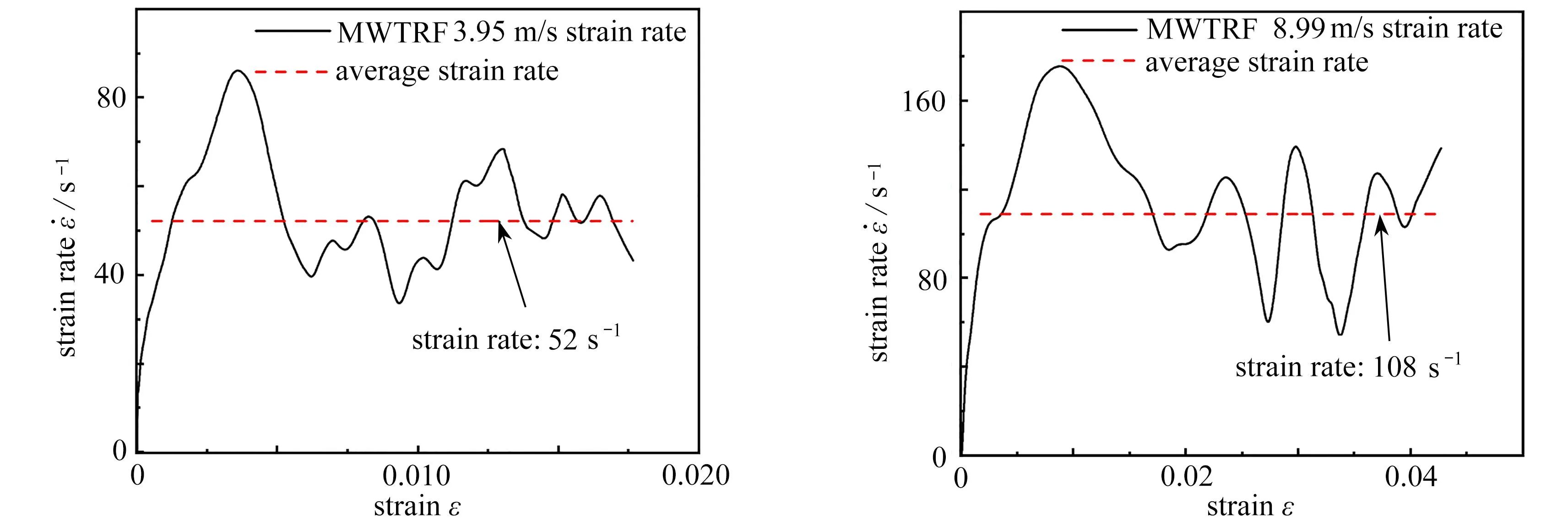

多壁管增强泡沫铝应变率曲线峰值较为明显.通过求平均值得到:多壁管在冲击杆速度为3.95 m/s时,平均应变率为52 s-1;速度为8.99 m/s时,平均应变率为108 s-1;速度为13.04 m/s时,平均应变率为143 s-1;速度为18.38 m/s时,平均应变率为202 s-1,如图13和图14所示.不同应变率下的应力-应变曲线如图15所示,多壁管增强泡沫铝应力-应变曲线介于多壁管及泡沫铝之间,动态条件下,应变率由10-3s-1增加至202 s-1,各应变率之间应变率效应存在但相对多壁管较小.相比泡沫铝及多壁管,多壁管增强泡沫铝应变率100 s-1左右时能量吸收能力分别提升了2.22倍及0.68倍,相比二者之和提升了10.34%,表明动态条件下多壁管与泡沫铝之间存在较强的耦合增强效果.

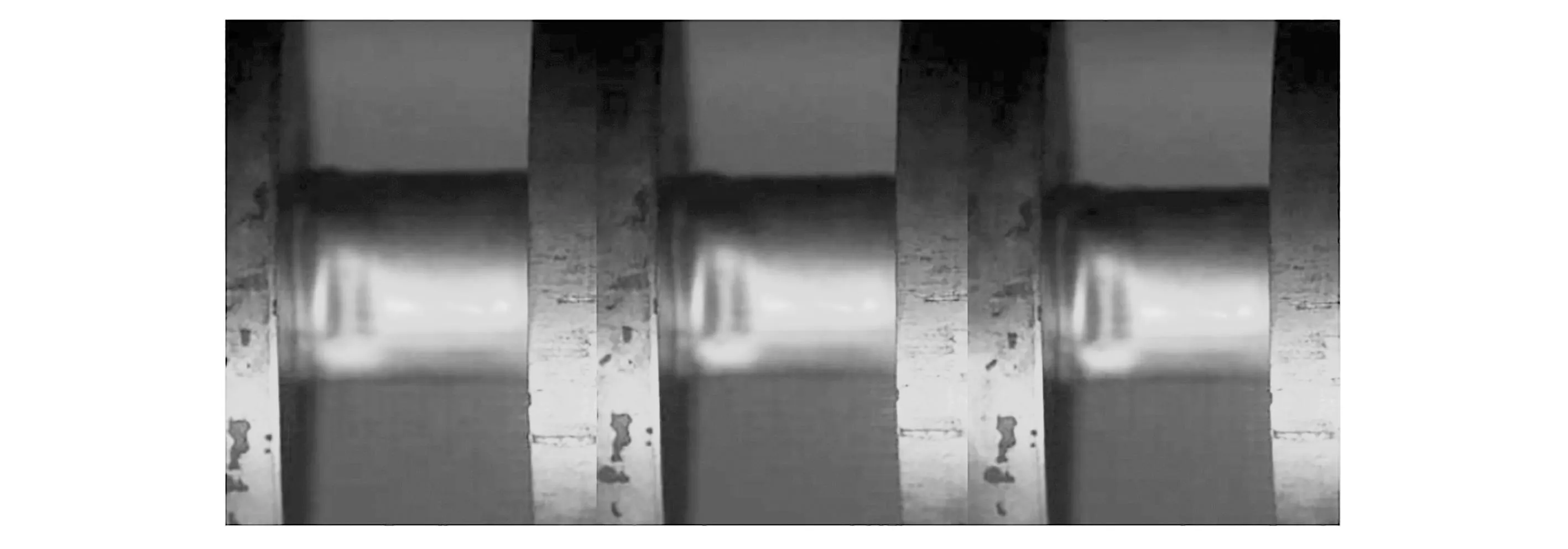

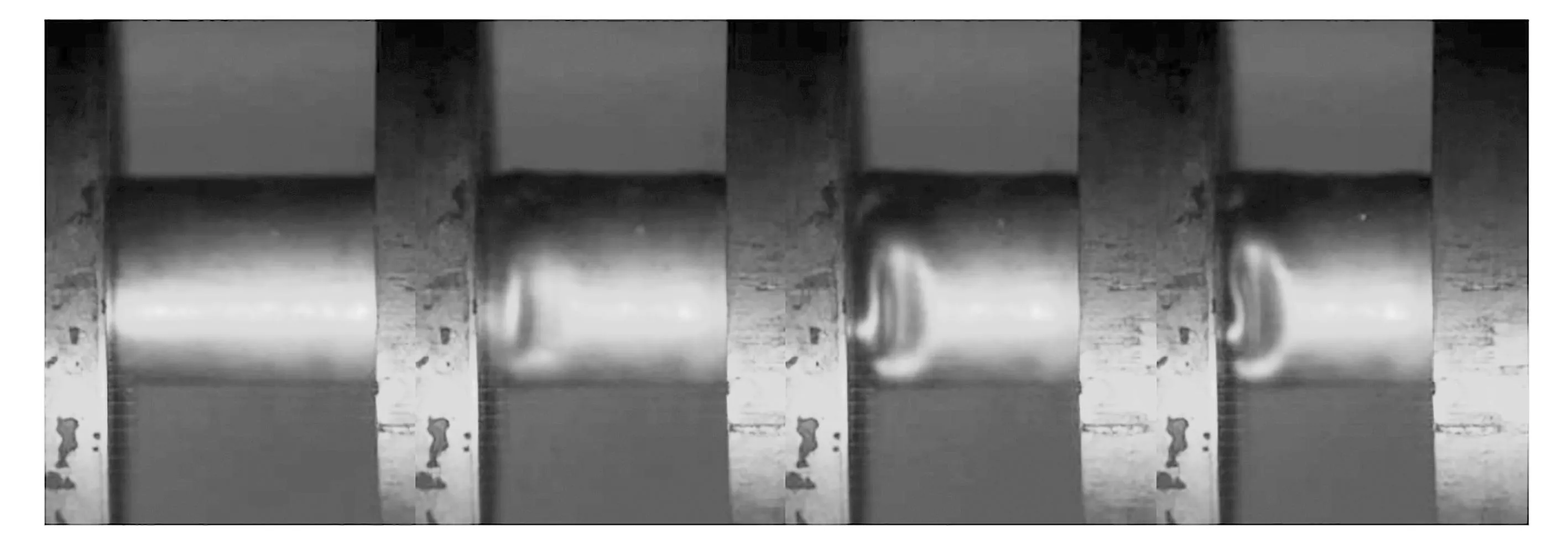

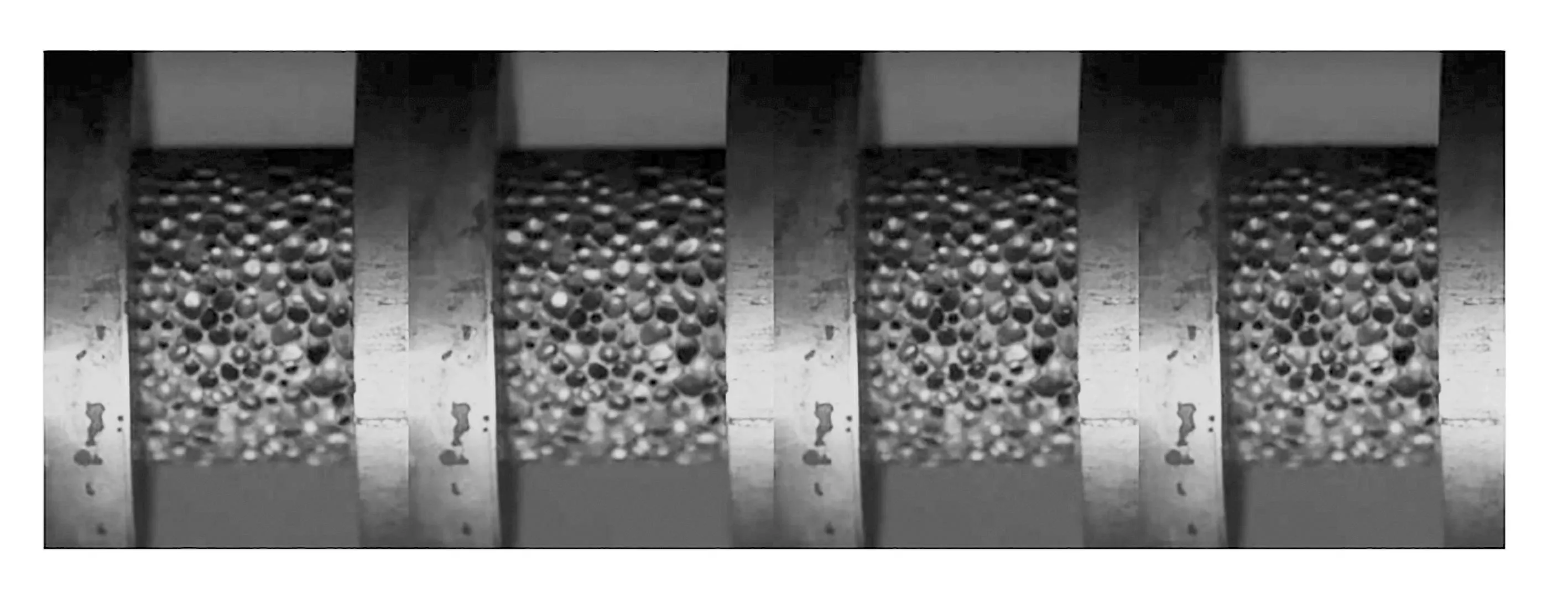

多壁管增强泡沫铝在不同应变率下的动态变形过程如图16—19所示.多壁管增强泡沫铝结构在应变率为52 s-1时,加载三次后仅有部分孔壁发生轻微屈曲,相比单一泡沫铝经过三次加载后局部密实化的情况有明显增强.随着应变率提高,变形由一侧开始发展,同时伴随局部薄弱处的少量变形.当应变率达到202 s-1时,泡沫不再从一侧开始变形,转为从中部开始变形,随着应变增加,泡沫中部隆起,形成鼓形.这一变形模式的改变可能是内部多壁管变形模式的改变引起的.

(a) v=3.95 m/s (b) v=8.99 m/s图13 多壁管增强泡沫铝的应变率

3.4 应变率影响

本研究采用的泡沫铝为相对密度较低的泡沫铝,根据图20,泡沫铝在试验应变率范围内,可不考虑应变率效应;这一点与过往的研究中得出的低密度泡沫铝在低应变率下应变率效应不明显的结论一致.目前对于泡沫铝应变率效应的解释仍存在争论,比较普遍的试验结论表明:当临界相对密度在0.15以下时,泡沫铝平台力对应变率不敏感.

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms图16 多壁管增强泡沫铝动态变形过程(52 s-1)

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms图17 多壁管增强泡沫铝动态变形过程(108 s-1)

在高应变率下,相对密度较高的泡沫铝应变率敏感行为可能为以下几个原因: 1) 微惯性与细胞壁的转动和横向运动有关,在动态状态下,微惯性倾向于抑制细胞壁屈曲,从而增加细胞壁的压溃应力; 2) 当闭孔泡沫变形时,内部的泡沫孔内的气体被压缩,从而抵抗变形导致应力增加.本文主要讨论多壁管增强泡沫铝结构不同应变率条件下的动态吸能性能,因此对于动态试验条件泡沫铝应变率效应不做深入的讨论研究,仅采用获得的试验结果用于多壁管增强泡沫铝的分析.

引入应变率敏感指数作为多壁管及多壁管增强泡沫铝结构应变率敏感性的评价指标.流动应力σ与应变率之间为幂函数关系:

(1)

式中,C为常数,m为应变率敏感性指数.

对式(1)两边取对数:

(2)

通过式(2)可得

(3)

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms图18 多壁管增强泡沫铝动态变形过程(143 s-1)

(a) t=0 ms (b) t=1.57 ms (c) t=3.14 ms (d) t=4.71 ms图19 多壁管增强泡沫铝动态变形过程(202 s-1)

图20 平均载荷随应变率的变化情况

多壁管与多壁管增强泡沫铝结构相比, 多壁管的应变率效应更为明显, 多壁管应变率敏感系数m为0.024 55,而多壁管增强泡沫铝仅为0.004 33.这主要是由于泡沫铝的加入降低了多管壁增强泡沫铝结构整体的应变率敏感度.当应变率由10-3s-1提高到50 s-1时,多壁管能量吸收提高了28.7%,多壁管增强泡沫铝结构能量吸收提高了2.4%;当应变率由50 s-1提高到100 s-1时,多壁管能量吸收提高了4.5%,多壁管增强泡沫铝结构能量吸收提高了2.5%(图21).

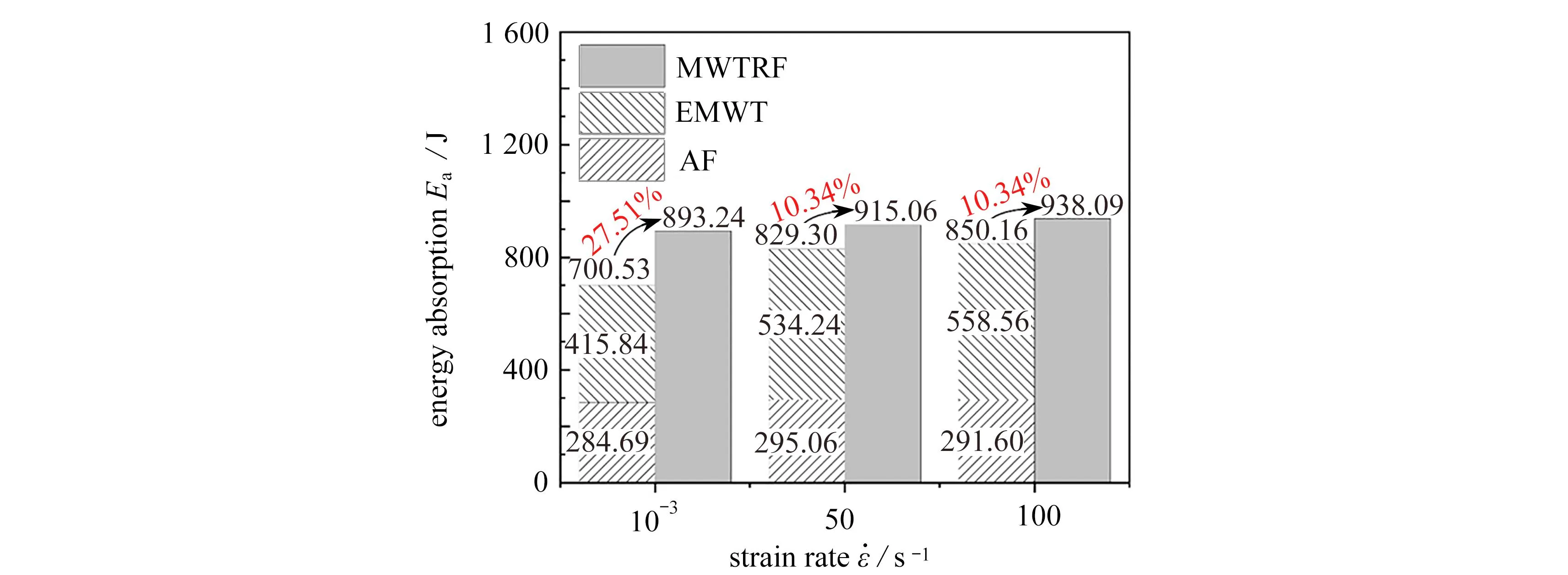

应变率对多壁管增强泡沫铝结构耦合增强作用有也影响.由图22可知,随着应变率的上升,多壁管增强泡沫铝结构的能量吸收增强效果降低.多壁管增强泡沫铝相比单一多壁管与泡沫铝能量之和提高27.51%;应变率50 s-1时,提高10.34%;应变率为100 s-1时,提高10.34%.增强幅度随应变率的提高而有所下降,原因在于随着应变率的提高,多壁管能量吸收提高幅度大于多壁管增强泡沫铝结构,而泡沫铝的应变率效应可忽略不计,因此导致多壁管增强泡沫铝结构增强效果在应变率提高后减弱.

(a) 多壁管 (b)多壁管增强泡沫铝 (a) EMWT(b) MWTRF图21 能量吸收曲线

图22 能量吸收增强示意图

4 结 论

本文利用试验及仿真的手段对泡沫铝、多壁管及多壁管增强泡沫铝动态压缩响应及吸能性能进行了研究.对泡沫铝、多壁管及多壁管增强泡沫铝进行了Hopkinson压杆试验,得到了各结构在不同应变率下的应力-应变曲线及变形过程.建立了动态冲击有限元模型,讨论了应变率对结构吸能性能以及耦合增强效果的影响.由以上分析得出以下结论: 1) 本研究中采用的泡沫铝经实测应变率效应不明显,多壁管及多壁管增强泡沫铝敏感指数分别为0.024 55和0.004 33,表明在高应变率下其能量吸收可进一步提升; 2) 动态冲击条件下,多壁管增强泡沫铝结构存在耦合增强作用,其能量吸收相比单一多壁管及泡沫铝能量吸收之和提升10.34%; 3) 随着应变率的上升,多壁管增强泡沫铝结构能量吸收增强效果降低.