涤纶废丝的熔融增黏反应及其性能

王可心,高 峰,王勇军,陈文兴,吕汪洋

(浙江理工大学纺织纤维材料与加工技术国家地方联合工程实验室,杭州 310018)

目前中国涤纶年产量已超过6000万吨,但生产过程中会产生约2%的废丝[1-2],且大量废旧聚酯的堆积对环境造成了巨大的负担。再生资源的回收和利用是发展循环经济中重要的一环,回收废旧聚酯纤维并且加以利用,是化纤工业乃至纺织工业实现可持续发展的重要途径。废旧聚酯的回收方法主要有物理法和化学法。聚酯的物理法再生是指在不改变聚酯化学结构的条件下对其进行物理加工,如物理机械法和物理熔融法。但物理法生产再生纤维时会产生热降解、热氧化降解、机械降解等副反应[3-4],引起黏度下降及性能变差。化学法通常是将物理法难以回收的废旧聚酯先解聚为小分子单体或化合物,而后重新聚合,解聚方式有水解、醇解、氨解等[5-6]。化学法再生工艺往往比物理回收法有更高的技术附加值,但回收工艺复杂,生产成本高。物理法相比化学法工艺简单、成本低、更环保,因此目前聚酯再生仍以物理法为主。

除物理和化学法外,拓宽再生聚酯应用领域的另一种途径是通过物理化学法开展增黏。增黏既解决了物理法中聚酯性能变差的问题,又比化学法成本低,易规模化,可有效提升再生聚酯的品质,实现差别化再生,是具有潜力、受到人们广泛关注的回收技术[7]。在纤维领域,通常以固相或液相增黏的方法生产高相对分子质量聚酯。固相增黏的生产流程时间长,能耗较高,而液相增黏可以简化聚酯生产的工艺路线[8],在更短时间内有效提高聚酯相对分子质量。在工业生产中,熔融增黏技术已取得突破,可以制备用于生产工业丝、工程塑料及瓶用的高黏度聚酯[9]。其中液相增黏直纺工业丝技术已经逐步产业化[10],液相增黏同样适用于再生聚酯的生产[11-13]。涤纶废丝具有来源广泛、杂质较少等特点,但目前对于废丝的熔融增黏回收研究较少。

本文采用超高效聚合物色谱-多角度激光光散射仪-示差折射仪(APC-MALLS-RID)联用技术和超高效聚合物色谱-光电二极管阵列检测器-示差检测器(APC-PDA-RID)联用技术,对涤纶废丝增黏过程中的分子结构变化进行表征和分析,并使用差示扫描量热仪(DSC)对增黏后的聚酯进行结晶性能和热性能分析,揭示涤纶废丝的熔融增黏反应规律,期望获得有利于增黏反应的条件,便于探索其加工工艺,从而提高再生聚酯质量,拓宽其应用领域。

1 实 验

1.1 实验原料与药品

实验原料:涤纶废丝粉末、涤纶废丝粗切丝和原生切片,均由桐昆集团股份有限公司提供,其中涤纶废丝为无油丝,原生切片为涤纶生产所用切片。

实验药品:苯酚、1,1,2,2-四氯乙烷、六氟异丙醇(HFIP)、四氢呋喃(THF)、三氟乙酸钠,均购于阿拉丁试剂(上海)有限公司。

1.2 熔融增黏实验

将涤纶废丝粉末及粗切丝、原生切片粉末置于DHG-7076A型真空干燥箱(上海精宏实验设备有限公司)中,真空条件下100 ℃干燥3 h后用于熔融增黏。取约5 g样品铺于坩埚中,使用OTF-1200X-L型缩聚反应炉(合肥科晶材料技术有限公司)进行增黏反应。反应温度分别为270、275、280 ℃,真空度20~50 Pa,反应时间分别为10、20、30、40、50 min。反应结束后立刻将增黏后样品取出,放入水中迅速冷却。

1.3 样品表征

1.3.1 特性黏度测试

按国家标准GB/T 14190—2017《纤维级聚酯切片(PET)试验方法》将样品(125 mg±5 mg)溶解于 25 mL 溶剂(质量比1∶1的苯酚-四氯乙烷溶液)中,使用VISCO-070型乌氏黏度计(德国Julabo公司)进行特性黏度测试,记录样品溶液流出时间。

根据Mark-Houwink方程计算PET样品特性黏度,计算公式如下:

(1)

(2)

(3)

式中:ηr为相对黏度;t1为溶液流经毛细管时间,s;t0为溶剂流经毛细管时间,s;ηsp为增比黏度;[η]为特性黏度,dL/g;c为溶液浓度,g/dL。

1.3.2 相对分子质量及其分布测试

将样品在室温下溶解于HFIP盐溶液中,配制浓度为2 mg/mL的溶液,经聚四氟乙烯过滤头过滤后使用Acquity型超高效聚合物色谱仪(美国Waters公司)以及DAWN HELEOS Ⅱ型多角度激光光散射仪(美国Wyatt公司)进行APC-MALLS-RID测试。流动相为HFIP盐溶液,流速0.4 mL/min,进样量50 μL。

1.3.3 低聚物表征

采用一步沉淀法对样品进行低聚物的提取,对得到的溶液经聚四氟乙烯过滤头进行过滤,然后使用Acquity型超高效聚合物色谱仪(美国Waters公司)以及PDA TS Detector光电二极管阵列检测器(美国Wyatt公司)进行APC-PDA-RID测试。流动相为THF,流速0.5 mL/min,进样量10 μL。

1.3.4 热性能测试

使用DSC 1型差示扫描量热仪(瑞士Mettler-Toledo公司)进行测试。称取5~8 mg样品,在 45 mL/min 氮气流速下以20 ℃/min速率从25 ℃升温至280 ℃,恒温3 min以消除热历史;以10 ℃/min速率从280 ℃降温至25 ℃,得到降温曲线;再次以10 ℃/min速率升温至280 ℃,得到二次升温曲线。

2 结果与讨论

2.1 温度和时间对增黏反应的影响

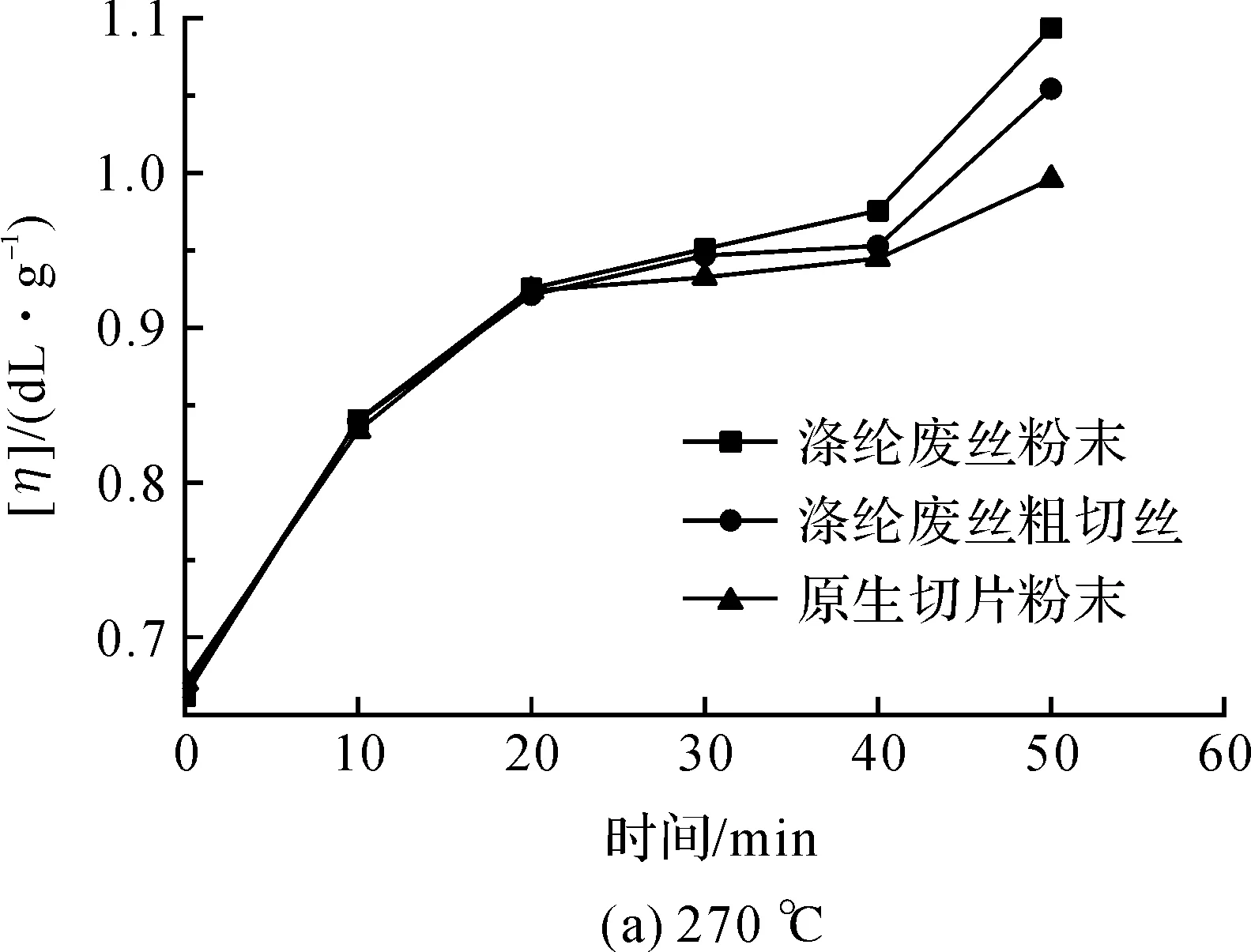

不同样品在270、275、280 ℃下增黏10、20、30、40、50 min后测得的特性黏度曲线如图1所示。由图1可知,在270 ℃下各样品特性黏度随着增黏时间延长而增大,且前10 min增黏速率最快。涤纶废丝粉末在270 ℃下50 min时达到最大特性黏度,在1.0 dL/g以上,满足聚酯工业丝的黏度要求。在275、280 ℃下40 min时达到最大特性黏度,但增黏时间若继续延长,废丝的特性黏度反而下降。熔融缩聚反应中同时存在链增长及热降解,温度升高加快了链增长速率,但同时也促进了副反应。275 ℃、50 min时涤纶废丝的黏度已经出现下降,但原生切片粉末的黏度还在上升。280 ℃下50 min时所有样品的黏度均出现了明显的下降。高温下涤纶废丝粉末相比原生切片粉末更容易发生热降解。熔融增黏反应中原料在高于熔点的反应温度下处于熔融状态,因此粒径大小对增黏反应的影响有限。相同反应条件下涤纶废丝粗切丝的特性黏度略低于废丝粉末。可能是因为置于坩埚中的废丝粉末比粗切形态的废丝具有更好的均匀性,可达到更高的特性黏度,因此后续选用涤纶废丝粉末的增黏样品进行系列测试。

图1 PET样品在不同温度下增黏后的特性黏度变化曲线Fig.1 Intrinsic viscosity change curves of PET samples after polycondensation at different temperatures

2.2 增黏过程中相对分子质量及其分布的变化规律

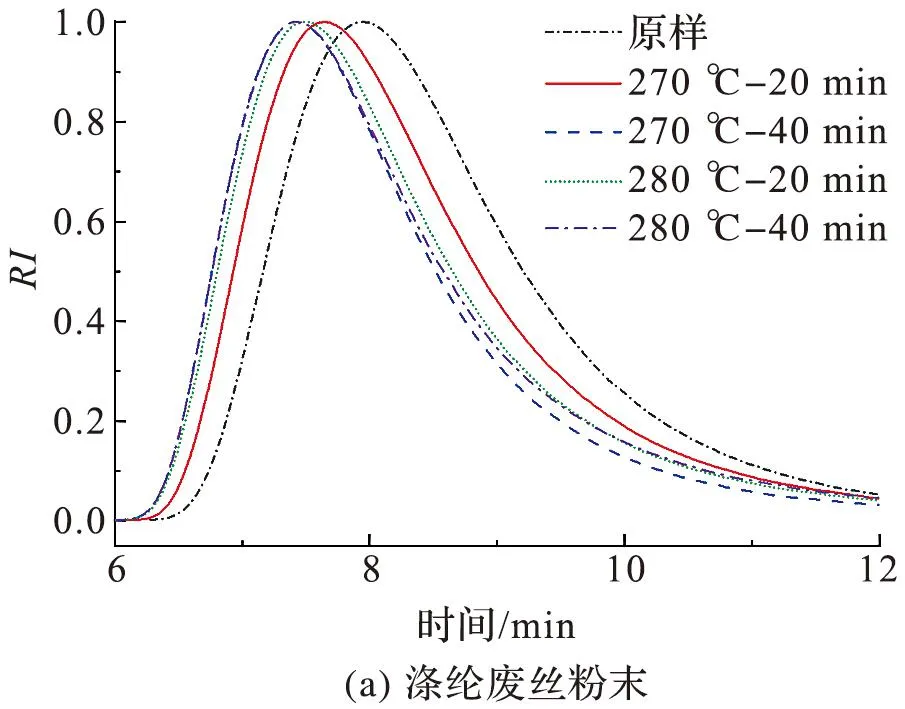

在色谱分析中,高分子溶液经过色谱柱时会将高分子聚合物按相对分子质量由大到小洗脱,再经多角度激光光散射仪(MALLS)及示差折光检测器(RID)产生响应信号,可以计算确定聚合物的相对分子质量及其分布[14]。测得不同反应条件下增黏后的相对分子质量及其分布值列于表1。由表1可知,数均和重均分子量的变化与图1所示特性黏度的变化相对应,且增黏后相对分子质量分布变宽。这是因为随着反应时间的延长,副反应加剧,大分子链所占比例降低。不同条件下增黏后测得的示差信号谱图如图2所示。由图2可知,在不同反应温度下,随着增黏时间的延长,各样品的洗脱峰出峰时间提前,表明样品聚合度逐步增大。

表1 270 ℃下不同PET样品增黏后的特性黏度和相对分子质量及其分布Tab.1 Molecular weight and distribution and intrinsic viscosity of different PET samples after polycondensation at a reaction temperature of 270 ℃

图2 PET样品在不同条件下增黏后的示差信号谱图Fig.2 Differential signal spectrums of PET samples after polycondensation under different conditions

2.3 增黏过程中低聚物含量的变化规律

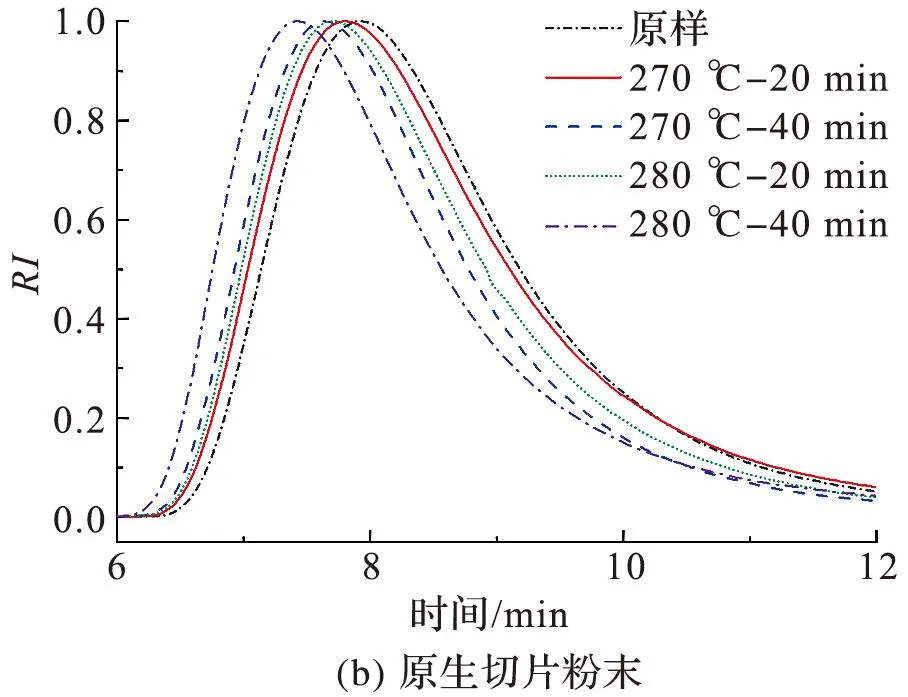

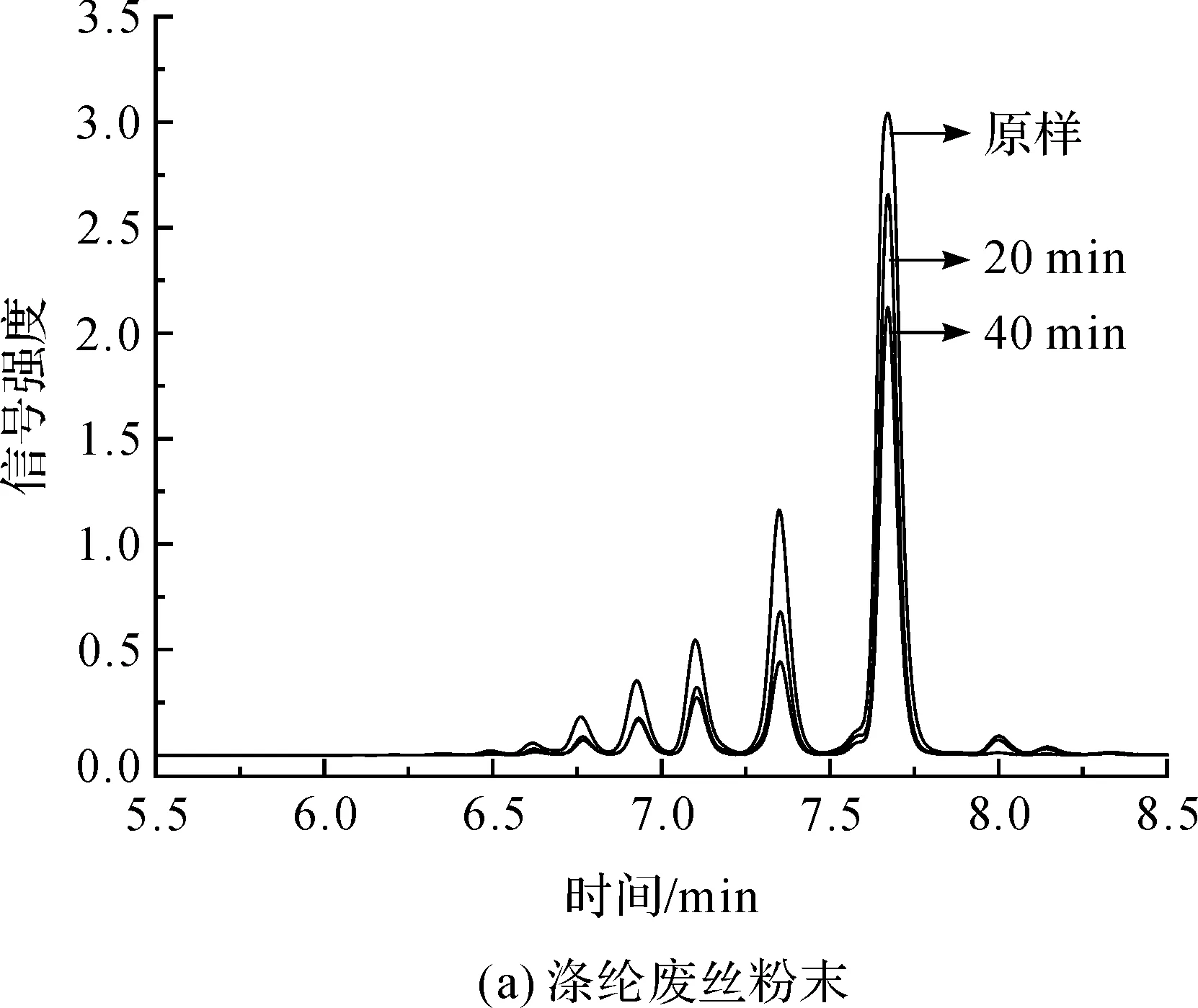

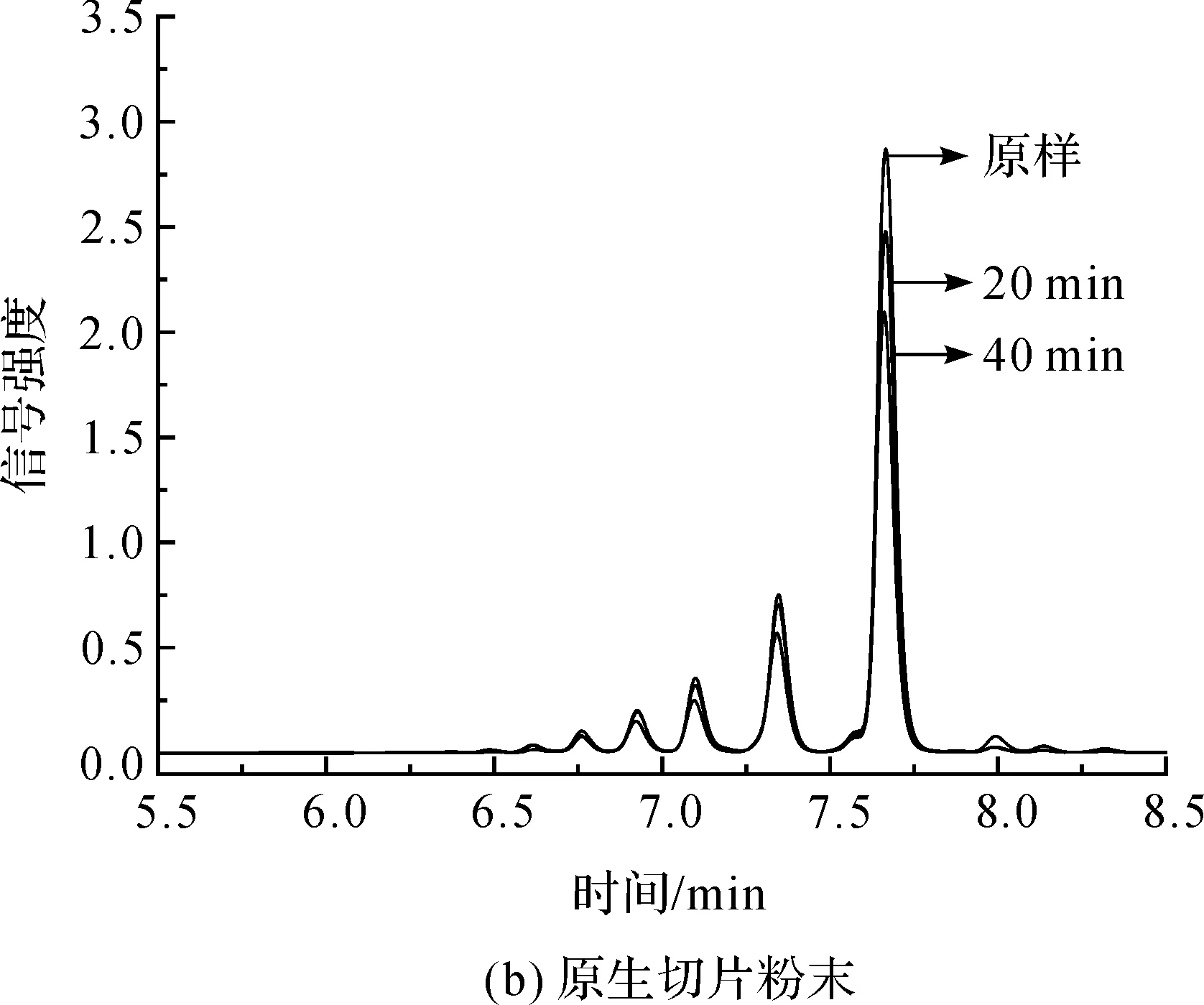

对270 ℃下涤纶废丝粉末及原生切片粉末增黏不同时间后的低聚物进行APC-PDA-RID测试,结果如图3所示。其中位于7.7 min处的最高峰代表环状三聚体[16],7.7 min后从右到左依次代表环状二聚体(C2)、含一个二甘醇的环状二聚体(C(DEG)2);7.7 min前从右到左分别代表环状三聚体(C3)、环状四聚体(C4)、环状五聚体(C5)等。计算各低聚物组分含量如表2所示,其中C3含量最多,占低聚物总体的50%以上。随着增黏时间的延长,C2—C7含量降低。其中涤纶废丝粉末的C3下降了24.9%,低聚物总含量从27.46 mg/g降低至19.24 mg/g;原生切片粉末的C3下降了31.9%,低聚物总含量从25.08 mg/g降低至17.07 mg/g。由于纺丝过程中副反应的发生,涤纶废丝原样的低聚物含量较高,因此在相同反应条件下涤纶废丝粉末的低聚物含量始终高于原生切片粉末。熔融增黏过程中有小分子在真空环境下脱出,低聚物含量的下降有利于聚酯的后续加工。

表2 PET样品在270 ℃下增黏不同时间后低聚物的含量Tab.2 Oligomers contents of PET samples after polycondensation at 270 ℃ for different times

图3 PET样品在270 ℃下增黏不同时间后低聚物的APC-PDA曲线Fig.3 APC-PDA curves of oligomers after polycondensation at 270 ℃ for different times

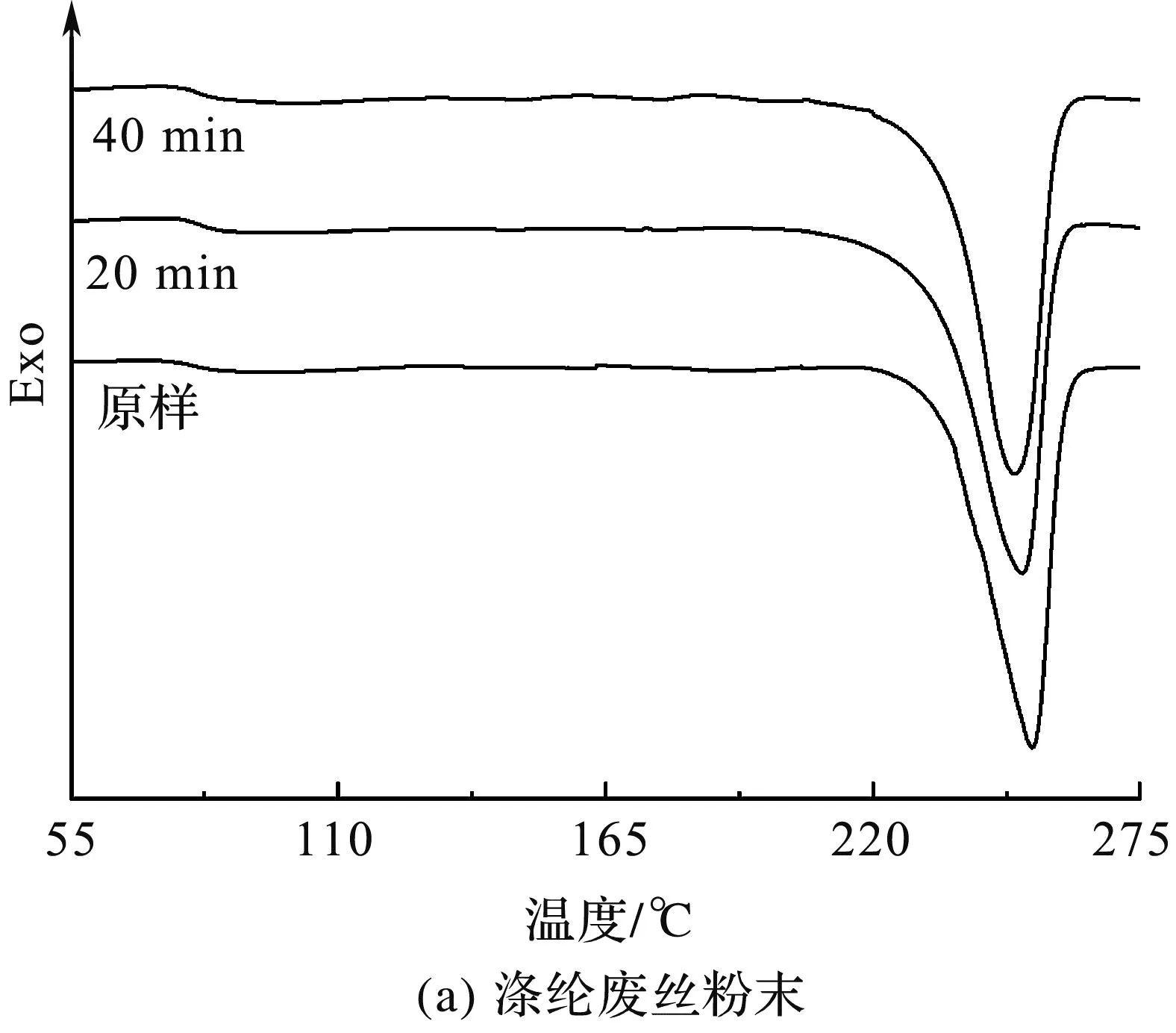

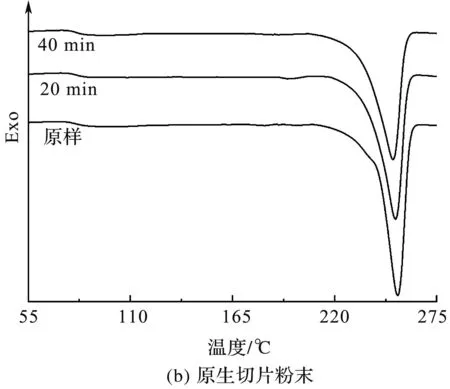

2.4 增黏后聚酯的热性能分析

270 ℃下不同样品增黏不同时间的DSC曲线如图4—5所示,热性能参数列于表3。由图4—5可知,随着增黏时间延长,熔融峰均向左移动,结晶峰随增黏时间延长而逐渐减弱、变宽。结晶温度(Tc)的下降体现了由于增黏后相对分子质量增大,大分子链相互缠结,聚酯结晶时需要更长的热处理时间,同时副反应生成的二甘醇等物质也对熔点(Tm)产生了影响,熔点出现下降。废丝粉末增黏后的结晶温度高于原生切片,这是由于废丝在生产过程中由于经历了熔融挤出等步骤,产生热降解等其他副反应,与原生聚酯相比低聚物含量更大,杂质和低聚物促进了结晶。

表3 PET样品在270 ℃下增黏不同时间后的热性能参数Tab.3 Thermal parameters of PET samples after polycondensation at 270 ℃ for different times

图4 PET样品在270 ℃下增黏不同时间后的DSC二次升温曲线Fig.4 DSC secondary heating curves of PET samples at 270 ℃ after polycondensation for different times

图5 PET样品在270 ℃下增黏不同时间后的DSC降温曲线Fig.5 DSC cooling curves of PET samples at 270 ℃ after polycondensation for different times

3 结 论

以废丝和原生切片为原料进行增黏,考察并分析了不同温度及时间条件下的增黏反应规律,并对增黏后产物开展性能表征,得出以下结论:

a)270 ℃下涤纶废丝的特性黏度随增黏时间的延长而增大,50 min内可提高到1.0 dL/g以上。温度对涤纶废丝粉末的影响较原生切片粉末更大,因此在通过熔融增黏对废丝进行回收时需要更严格地控制反应条件以减少热降解的影响。

b)通过APC-MALLS-RID联用测试相对分子质量及其分布发现,270 ℃下增黏时间与数均分子量和重均分子量呈正相关关系,且增黏后分子量分布变宽。相同反应条件下废丝粉末增黏的相对分子质量高于原生切片粉末,分子量分布也更宽。

c)通过APC-PDA-RID联用测试低聚物组成及其分布发现,270 ℃熔融增黏过程中低聚物的总含量降低,低聚物各组分中含量最多的为环状三聚体。增黏40 min后涤纶废丝粉末的低聚物含量降低了30%,原生切片粉末的低聚物含量降低了32%。低聚物的减少有利于提升高黏度聚酯的品质。

d)热性能的表征结果显示随着涤纶废丝增黏后相对分子质量的增长,结晶能力及熔点下降。