镍基高温合金深小孔的旋转冷挤压强化工艺优化

张 卿,雷学林,郭海龙,何岑垚,张显程

(1.华东理工大学机械与动力工程学院,上海 200237;2.中国航发湖南动力机械研究所,株洲 412000)

0 引 言

孔是航空发动机中常见的结构之一,同时是典型的应力集中结构,是航空发动机关键零部件中易产生疲劳断裂失效的部位[1]。镍基高温合金是航空发动机热端部件常用的材料[2],其含孔结构件的疲劳寿命主要采用表面强化技术,如喷丸、感应淬火、激光冲击、冷挤压等对孔表面进行强化来提升。其中,冷挤压技术操作相对简单,成本低廉,效果明显,应用孔径范围广,是目前应用较为广泛的孔强化技术。冷挤压孔强化技术包括直接芯轴挤压、开缝衬套挤压、球挤压和旋转摩擦挤压等[3-12],最初主要应用于室温服役材料,如铝、钛合金、不锈钢等传统金属材料。随着镍基高温合金的快速发展,越来越多的研究者们投入到镍基高温合金的孔冷挤压强化的研究工作中。于洋等[2]对含孔结构的FGH95镍基高温合金进行直接芯轴挤压,发现强化试样的疲劳寿命得到大幅度提升,其主要机理是冷挤压在孔壁形成了一定深度的残余压应力层和组织硬化层;许春玲等[13]通过直接芯轴挤压工艺,将含中心孔GH4169镍基高温合金试样的疲劳寿命延长至未挤压试样的2.6倍,其主要机理是强化后试样孔壁的裂纹源由多源改善为单源,孔壁表面粗糙度明显下降。

为了使冷挤压试验更加科学高效,仿真技术、仿真与试验相结合的研究方法被广泛应用于镍基高温合金的孔冷挤压研究中[14-16]。胡殿印等[17]建立了GH4169镍基高温合金孔冷挤压数值仿真模型,分析了倒角尺寸、挤压-倒角顺序以及铰削量对孔壁残余应力的影响。此外,也有学者设计发明了新的挤压工具。CAO等[18]针对GH4169镍基高温合金设计了新型挤压加工头,提出了赫兹接触挤压孔强化技术,通过试验证明了该挤压技术可以显著地改善孔壁表面完整性。

目前,孔冷挤压技术在镍基高温合金中的应用主要集中在孔径10 mm左右的大孔上,而对于深小孔(孔径为0.1~3.0 mm,深径比大于3)的冷挤压技术的研究报道较少,这也是孔冷挤压强化领域的一大难点。镍基高温合金表面硬度高,难加工,对刀具强度要求高,而为了保证挤压工具可以进入深小孔内部,需要设计出细长的挤压工具,细长的结构又会导致挤压工具的强度较难满足挤压深小孔的强度要求。基于此,作者设计了一种多级凸包挤压工具,该工具可将传统的面接触挤压方式转变为线接触挤压方式,并采用旋转冷挤压工艺来大大降低挤压过程所需的进给力;挤压棒采用硬质合金材料,并在其表面制备类金刚石涂层。通过文献[12,18-23]调研,选取影响挤压效果显著的挤压率与主轴转速作为待优化的工艺参数,通过不同工艺条件下的挤压试验,研究了GH4169镍基高温合金深小孔孔壁的表面完整性,对挤压工艺进行优化,通过对比未强化和优化工艺强化后合金试样的疲劳性能来验证强化效果并探究强化机制,以期为镍基高温合金微小孔的强化提供一定的技术基础。

1 试样制备与试验方法

1.1 试样制备

试验材料为中国航发湖南动力机械研究所提供的GH4169镍基高温合金,热处理制度为(950~980)℃±10 ℃保温1 h空冷,720 ℃±5 ℃保温8 h,再以50 ℃·h-1速率炉冷至620 ℃±5 ℃保温8 h,空冷。试验合金的化学成分如表1所示,显微组织如图1所示, 可知试验合金晶粒大小比较均匀。试验合金的硬度为460 HV,屈服强度为964.14 MPa,抗拉强度为1 294.6 MPa,泊松比为0.3,弹性模量为193.80 GPa,断后伸长率为19.48%[18]。

图1 GH4169镍基高温合金的显微组织Fig.1 Microstructure of GH4169 nickel-based superalloy

表1 GH4169镍基高温合金的化学成分Table 1 Chemical composition of GH4169 nickel-based superalloy

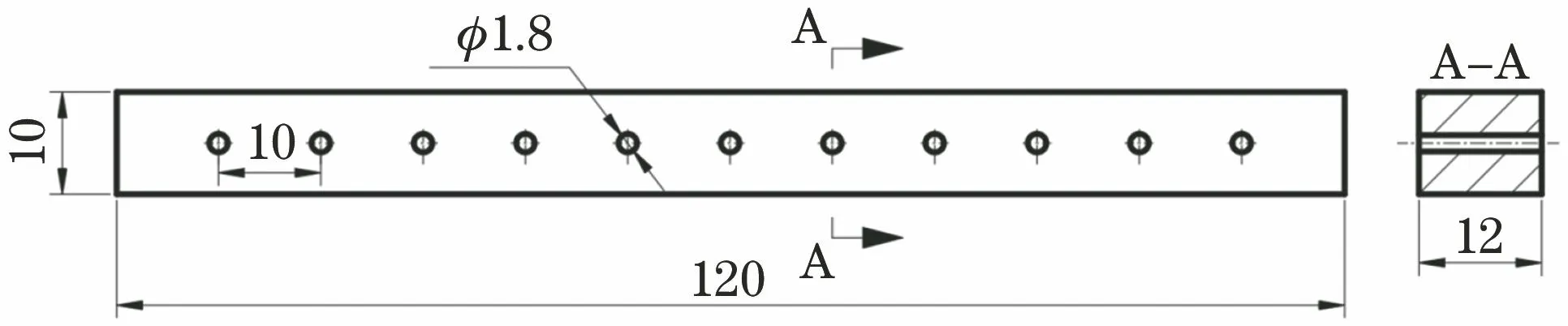

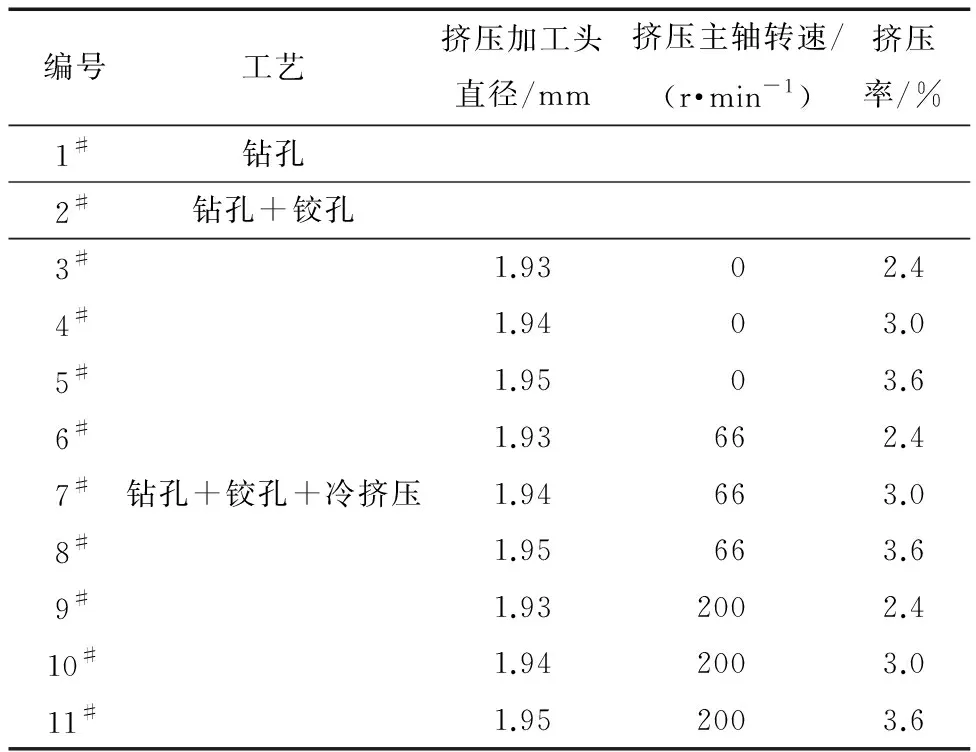

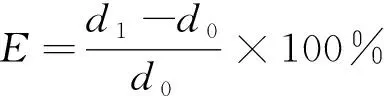

在试验合金上加工出尺寸为120 mm×10 mm×12 mm的平板试样,采用钻孔工艺在平板试样上加工出11个孔径为1.8 mm、深度为12 mm的深小孔,如图2所示,然后采用铰孔工艺对钻孔后的小孔进行加工,铰孔的孔径为1.88 mm。钻孔和铰孔的主轴转速分别为1 000,500 r·min-1,进给速度均为80 mm·min-1。采用挤压工艺参数可控的V-8L型数控加工中心,并以加强刀柄代替普通数控刀柄夹持挤压工具对铰孔后的小孔进行旋转冷挤压试验以及主轴转速为0的无旋转冷挤压试验。采用啄钻式轨迹,以减少一次性挤压所需要的轴向力。挤压工具的进给量逐次等量递加,递加量为设置的步长,进退的次数为总进给量与步长的比值。不同深小孔加工及挤压强化工艺如表2所示,挤压率计算公式如下

图2 平板试样的形状与尺寸Fig.2 Shape and size of flat sample

表2 深小孔加工及强化工艺Table 2 Processes of machining and strengthening for deep hole

(1)

式中:E为挤压率;d0为铰孔后的孔径,1.88 mm;d1为挤压加工头直径。

1.2 试验方法

表面完整性的主要参量包括表面粗糙度、残余应力、显微硬度和显微组织[24]。采用电火花切割方法先在平板试样上切取尺寸为10 mm×10 mm×12 mm的小方块含孔试样,并沿孔径方向对半切割。其中:一部分试样依次经过400#,800#,1200#,2000#水磨砂纸研磨后,用粒径为0.04 μm二氧化硅抛光液机械抛光,再用由20 mL 硝酸、50 mL 盐酸、40 mL 水、2.5 g 氯化铜组成的混合溶液腐蚀;另一部分试样用乙醇超声清洗以去除表面杂质污垢。将腐蚀后的试样置于AxioImagerA2m型光学显微镜(OM)下观察孔壁微观形貌。按照GB/T 4342—1991以及GB/T 4340.1—1999,用HVS1000型数显显微硬度计沿未腐蚀试样孔壁深度方向进行显微硬度测试;按照GB/T 7220—1987,采用PS-50型三维形貌仪测试未腐蚀试样的孔壁表面粗糙度;按照GB/T 7704—2008,采用Proto-iXRDMG40PFSSTD型残余应力测试仪对孔壁表面的残余应力进行测试,X射线的穿透深度为20 μm,探测器最宽角度为29.6°;采用Electromet-4型电解腐蚀机对试样进行逐层电解后测试沿孔壁深度方向的残余应力,输出电压为12 V,输出电流为0.6 A,电解深度为25 μm。

在平板试样上加工出如图3所示的含中心孔的疲劳试样,不同工艺下制备3个平行试样,按照GB/T 15248—2008,采用MTS landmark 370.10型疲劳试验机进行高温疲劳试验,应力比为0.1,加载频率为4 Hz,试验温度为300 ℃,应力幅为650 MPa。采用Zeiss Crossbeam 340型扫描电子显微镜(SEM)观察疲劳断口形貌。

图3 疲劳试样的尺寸Fig.3 Size of fatigue sample

2 试验结果与讨论

2.1 孔壁表面完整性

由图4可见:钻孔和钻孔-铰孔工艺(1#和2#工艺)下的孔壁表面较为完整,几乎未产生塑性变形层;

图4 不同工艺下孔壁截面的微观形貌Fig.4 Micromorphology of hole wall section under different processes: (a) 1# process; (b) 2# process; (c) 3# process; (d) 4# process; (e) 5# process; (f) 6# process; (g) 7# process; (h) 8# process; (i) 9# process; (j) 10# process and (k) 11# process

冷挤压后(3#~11#工艺)孔壁产生塑性变形层,晶粒形状由等轴晶粒变为沿挤压力方向伸长的晶粒,晶粒得到细化,材料出现明显塑性流动特征。当挤压主轴转速为0时(3#~5#工艺),孔壁表面出现较厚的塑性变形层,同时出现较多的微裂纹,随着挤压率由2.4增大到3.6,塑性变形层厚度由18 μm增大到28 μm,产生了尺寸较大的微裂纹。当挤压主轴转速增大至66 r·min-1时(6#~8#工艺),孔壁表面微裂纹明显减少,仅在挤压率为3.6%时开始出现微裂纹;随着挤压率的增大,塑性变形层厚度先增后减。当挤压主轴转速继续增大至200 r·min-1时(9#~11#工艺),孔壁表面出现较多尺寸较小的微裂纹,随着挤压率的增大,塑性变形层厚度变化不大,由12 μm增大到19 μm。可知,采用无旋转(主轴转速为0)冷挤压强化工艺时孔壁表面出现较多微裂纹,而且相对其他工艺而言,微裂纹尺寸更大,因此该工艺不适合作为镍基合金深小孔的强化工艺。

钻孔、铰孔和冷挤压过程会对镍基合金孔壁表面形成划痕,这些划痕导致孔壁表面形貌不均匀,造成应力集中,从而成为疲劳裂纹源。孔壁表面粗糙度越大,表示划痕越严重,表面形貌均匀性越差[25]。1#,2#,6#,7#,8#,9#,10#,11#工艺下孔壁表面粗糙度Ra分别为0.449,0.161,0.391,0.298,0.274,0.530,0.486,0.429 μm。可知:旋转冷挤压强化后孔壁表面粗糙度相比于未强化时有所增大,并且主轴转速为66 r·min-1下的表面粗糙度均低于主轴转速为200 r·min-1下;在相同主轴转速下,挤压率越大,孔壁的表面粗糙度越低。综上,主轴转速为66 r·min-1下冷挤压强化的孔壁微观形貌和表面粗糙度明显优于主轴转速为200 r·min-1下。下面对该工艺(6#~8#工艺)下加工的孔壁表面显微硬度、残余应力和疲劳性能进行研究。

由图5可见:钻孔+铰孔工艺下孔壁表面硬度与试验合金基体硬度基本相同,平均硬度约为465 HV。经主轴转速为66 r·min-1的旋转冷挤压强化后孔壁表面均形成一定厚度的硬度高于基体硬度的硬化层,且随着距孔壁表面距离的增大,硬度提升幅度降低;随着挤压率的增大,孔壁表面的硬度升高,在挤压率为3.6%时(8#工艺)硬度达到522 HV,较基体提升约60 HV,硬化层厚度约为400 μm。

图5 不同工艺下孔壁的显微硬度随距表面距离的变化曲线Fig.5 Curves of microhardness vs distance from surface of hole wall under different processes

在主轴转速为66 r·min-1条件下,当挤压率为3.6%时,虽然孔壁表面硬度最高,但孔壁出现较多微裂纹,因此仅对挤压率为2.4%和3.0%时的孔壁残余应力分布进行分析,并与钻孔+铰孔工艺下进行对比。由图6可见:钻孔+铰孔工艺下孔壁表面形成厚度约为140 μm的残余压应力层,这是刀具切削加工时留下的残余应力;在主轴转速为66 r·min-1下旋转冷挤压强化后,挤压率为2.4%和3.0%时的残余压应力峰值分别为456,498 MPa,残余压应力层厚度分别为350,450 μm,挤压率为3.0%时的整体残余压应力和残余压应力层厚度均较大。综上,优化后的冷挤压工艺参数为主轴转速66 r·min-1、挤压率3.0%,此时孔壁硬度较高,其峰值为515 HV。

图6 不同工艺下孔壁周向残余应力随距表面距离的变化曲线Fig.6 Curves of circumferential residual stress vs distance from surface of hole wall under different processes

2.2 疲劳性能与断口形貌

由表3可见,在主轴转速66 r·min-1、挤压率3.0%工艺下冷挤压强化的试样疲劳寿命最长,约为未冷挤压强化试样的6.6倍,挤压率2.4%下的疲劳寿命是未冷挤压强化的2.7倍,而挤压率3.6%下的疲劳寿命低于未冷挤压强化试样,这与该工艺下表面产生的微裂纹有关。这也进一步验证了优化的冷挤压工艺参数为主轴转速66 r·min-1、挤压率3.0%。

表3 不同工艺下试样的疲劳寿命Table 3 Fatigue life of samples under different processes

由图7可见,未冷挤压强化试样的疲劳裂纹在孔壁表面萌生,而优化工艺下冷挤压强化试样的疲劳裂纹在距孔壁表面约45 μm处萌生。这是因为在优化工艺下进行孔强化后,孔壁表面形成一定厚度的塑性变形层,导致疲劳裂纹源由孔壁表面向内部偏移。这与王欣等[26]的研究结果一致。

图7 优化工艺下旋转冷挤压强化前后试样的疲劳断口SEM形貌Fig.7 SEM morphology of fatigue fracture of samples before (a) and after (b) rotary cold extrusion strengthening under optimal process

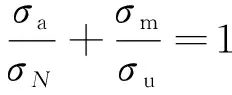

在宏观角度,拉应力会促进疲劳裂纹的萌生与扩展,而压应力则会产生抑制作用。冷挤压强化后的孔壁产生一定深度的残余压应力,可以抵消工作载荷产生的部分拉应力[27]。根据Goodman直线方程,在已知相关应力参数时,可以推算出疲劳寿命为N时的应力,具体计算公式[28]为

(2)

(3)

式中:σN为疲劳寿命为N时的应力;σu为极限应力;σa为应力幅;σm为平均应力。

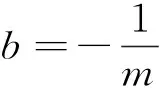

根据Basquin公式估计疲劳寿命[28],具体公式为

lgσN=a+blgN

(4)

(5)

(6)

式中:m,c分别为与材料、应力比、加载方式等有关的参数。

在疲劳试验时经过冷挤压强化的孔壁的平均应力降低,由式(3)可知,σN增大,再由式(4)推得疲劳寿命延长。因此,在宏观上旋转冷挤压孔强化后的试样疲劳寿命延长的本质是周向残余压应力的引入降低了试样在工作载荷下的平均应力。

零件的疲劳寿命主要包括裂纹萌生和扩展2个过程,其中裂纹萌生的时间占据整个寿命周期的大部分[25]。从微观角度分析,裂纹萌生的寿命取决于材料的显微组织。当金属承受交变循环载荷时,内部的位错密度不断增大,形成位错缠结,位错间产生相互作用,并逐步形成位错胞,继而发展为亚晶界;在疲劳载荷的作用下,这些亚晶界逐渐发展为滑移带,而裂纹的萌生即是这些滑移带的开裂。因此,疲劳裂纹萌生的根本原因是金属材料内部在循环载荷下产生了位错运动。位错运动可以通过在金属内部引入缺陷进行阻碍[18]。冷挤压强化的孔壁表面形成一定深度的塑性变形层,伴随着大量的位错塞积。此时,为了激活相邻晶粒内位错源,使金属再次发生塑性变形,需要更大的外加作用力。同时,塑性变形层的晶粒细化后,疲劳过程中产生的塑性变形会在更多的晶粒内进行,减小了应力集中效应。晶粒尺寸越小,晶界数量越多,晶界越曲折,疲劳裂纹就越不容易萌生。因此,冷挤压孔强化后试样的疲劳裂纹由应力集中的孔壁表面向内部偏移。此外,在优化工艺下,冷挤压强化后孔壁表面形成一定厚度的细晶强化层,导致了该区域较难形成疲劳裂纹源,从而提升了试样的疲劳寿命。

3 结 论

(1) 与主轴转速为0的无旋转冷挤压强化工艺相比,在66,200 r·min-1主轴转速下旋转冷挤压强化后镍基高温合金深小孔孔壁表面微裂纹较少,但随着主轴转速的增加,微裂纹增多,表面粗糙度增大,且相同主轴转速下,挤压率越大,粗糙度越小,表面硬度越高,残余压应力越大,压应力层越厚。

(2) 镍基高温合金深小孔旋转冷挤压强化工艺的较优参数为主轴转速66 r·min-1、挤压率3.0%,该工艺下的孔壁表面微裂纹少,塑性变形层较厚(约30 μm),表层硬度较高(硬度峰值为515 HV),表面粗糙度较低(Ra为0.298 μm),沿深度方向形成了厚度约为450 μm、应力峰值为498 MPa的周向残余压应力层,平均疲劳寿命为312 298周次,约为孔未强化试样的6.6倍,疲劳裂纹源由孔壁表面向内部偏移45 μm。