篦冷机中部取风口流场及温度场数值模拟研究

王炯,齐树龙

工业企业实施节能减排是我国推进可持续发展战略的重要举措之一,工业企业能耗占我国各行业总能耗的70%以上,其中,50%以上的能耗以工业余热的形式存在[1],属于可回收资源,具有巨大的可回收价值。水泥行业作为我国经济快速发展的重要支柱产业之一,属于高能耗、高排放行业,是我国仅次于钢铁行业的第二大能源消耗体,占全国总能源消耗的7%[1]。因此,水泥行业在节能降耗方面具有巨大发展潜力,在水泥行业施行纯低温余热发电技术,是有效回收余热资源的良好途径,该技术已大量应用于国内外水泥企业。

目前,水泥窑纯低温余热发电技术主要是利用窑尾预热器出口及篦冷机烟气余热资源,在余热锅炉中产生过热蒸汽或饱和蒸汽,推动汽轮机膨胀做功,通过联轴器带动发电机工作,将余热转化为电能。为高效、合理利用水泥窑余热资源,需进一步优化纯低温余热发电工艺设计。水泥窑纯低温余热发电工艺设计最主要的任务是使窑尾预热器出口和篦冷机余热资源得到高效利用,而余热资源高效利用的前提是准确确定余热参数。SP余热锅炉的余热资源来源于预热器出口烟气,其余热参数较容易确定;但AQC 余热锅炉的余热资源多来源于篦冷机中部取风,由于篦冷机内部换热条件复杂,流场分配极不均匀,中部取风量和风温等参数难以准确确定。

王美琪[2]等通过Forchheimer-Brinkman-Darcy扩展模型对篦冷机内水泥熟料的冷却过程进行了研究,获得了篦冷机内不同供风风速、不同篦速下的气体和熟料层温度的变化规律。刘云峰[3]利用多孔介质模型和气固耦合传热模型,对篦冷机进行数值研究,得到了其内部的流场和温度场。杨欢等[4-7]对篦冷机进行了研究,但大部分研究集中在内部换热过程的温度场及流场,关注的重点是熟料颗粒的换热过程,未对篦冷机中部取风口的温度场、速度场进行研究,未获得篦冷机中部取风口温度与熟料层厚度的变化关系等。

为了准确确定AQC 余热锅炉余热资源,高效利用水泥窑余热,有必要对篦冷机,尤其是用于余热发电的篦冷机中部取风口的流场和温度场进行数值模拟研究。

1 篦冷机内部换热机理及分析

篦冷机属于水泥熟料颗粒堆积移动床设备,内部熟料与空气的换热过程包括传导、对流、辐射三种方式。水泥熟料与空气的换热仅是气固间的换热,是气固耦合强制对流换热过程[7],不涉及化学反应,同时熟料颗粒在冷却过程中不断受边界条件变化的影响,对于这类问题,不同的热力学理论和方法被用于建立数值模拟[1]。

回转窑出口水泥熟料温度高达1 450℃,回转窑旋转过程中,出口热熟料掉落在篦冷机篦板上,热熟料依次经篦冷机篦床及风室风机鼓风冷却,熟料热量绝大部分被转移到了与其换热的空气中,回收这部分热空气可实现余热利用。篦冷机可回收的热量包括三部分,一部分为二次风热量,供给窑内煅烧;一部分为三次风热量,供给分解炉预分解;另一部分为高温及低温余热,供发电使用。剩余不能利用的低温热量,除尘后排放。

2 篦冷机数值建模及Fluent数值模拟参数设定

2.1 多孔介质模型

篦冷机内熟料和空气的换热与多孔介质传热特性具有相似性[1],因此,可以利用多孔介质理论对篦冷机内传热过程进行数值模拟研究。篦冷机熟料层可以看作是单相的多孔介质层,空气充满整个熟料层空腔。

篦冷机熟料层单相多孔介质的质量守恒,可以采用式(1)计算[1]:

式中:

ε——多孔介质的孔隙率,%

ρ——流体的密度,kg/m3

V——流体的表观速度,m/s

2.2 几何模型的建立

篦冷机属于水泥行业大型冷却设备,其体积庞大,内部结构复杂,换热过程也复杂,因此,有必要对篦冷机进行简化处理。

篦冷机内水泥熟料颗粒不规则,熟料颗粒之间不规则的孔隙数量较多,且孔隙直径较小,使得空气在其中的流动以及与熟料颗粒之间的换热过程复杂,难以进行数学描述和数值模拟,因此,对水泥熟料进行统计和平均化处理是比较有效的途径。为此,对篦冷机模型进行了如下假设简化:

(1)篦冷机运行稳定,各参数几乎没有波动,保持恒定值。

(2)篦冷机中冷却空气垂直向上运动,熟料颗粒水平向前运动,且不发生沉降。

(3)篦冷机内宽度方向上的流场、温度场基本一致,可以采用二维模型进行计算。

(4)篦冷机内熟料颗粒与空气的换热稳定,忽略熟料颗粒的辐射换热,只考虑空气与熟料固体颗粒的对流换热、熟料颗粒间的导热过程。

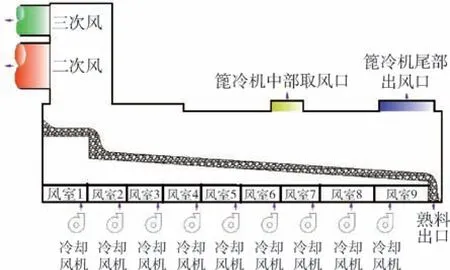

以国内某5 000t/d水泥熟料生产线篦冷机为对象进行研究,篦冷机型号为LBTF5000,其几何尺寸为:长35 890mm、宽4 000mm、高7 000mm。篦冷机简化几何模型如图1所示。

图1 篦冷机简化几何模型

该篦冷机含9个风室、17台冷却风机。通过测定,得到各冷却风机出口空气流速,再经计算,得到各风机出口空气质量流量,如表1所示。

表1 风机出口冷却风质量流量

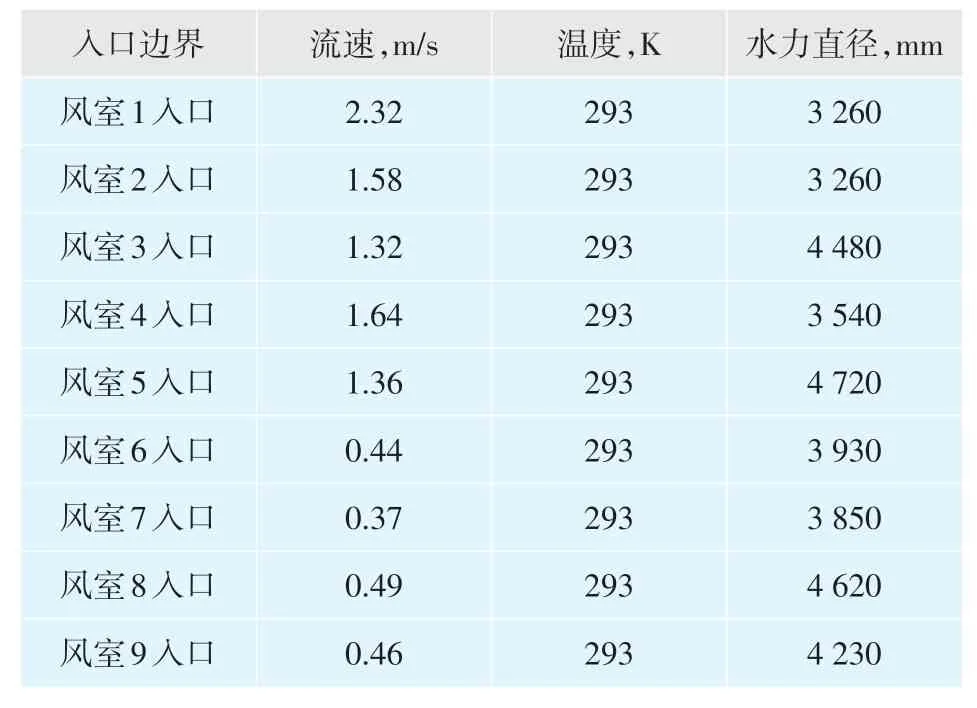

根据该篦冷机冷却风机和篦板下冷却风室的对应关系,可求得9 个风室内的空气质量流量,并根据篦冷机各风室的尺寸,求得9 个风室的空气流速。篦冷机冷却空气入口边界条件如表2所示。

表2 篦冷机冷却空气入口边界条件

2.3 网格划分

为减少篦冷机温度场数值模拟计算时间,本文采用突出核心区域换热规律较合理的网格数量进行数值模拟研究。在进行篦冷机网格划分时,因篦冷机不同部位的几何尺寸差异较大,且考虑到网格边界的正交性和光滑性对数值模拟的迭代收敛和计算结果精度的影响,对换热核心区域,即,篦冷机熟料层的多孔介质区域,采用高网格密度进行划分,网格尺寸为5mm。篦板下方风室及熟料层上方空腔部分,采用低网格密度的结构化网格划分,网格尺寸为10mm。采用Gambit 2.4 软件进行网格划分。

2.4 边界条件设置

根据LBTF5000型篦冷机的实际尺寸等比例进行物理建模,模型的边界条件来源于实际运行参数及实测数据。篦冷机边界条件主要包括多孔介质、壁面、质量入口、压力出口等边界条件。篦冷机冷却空气的压力出口边界条件如表3所示。

表3 篦冷机冷却空气压力出口边界条件

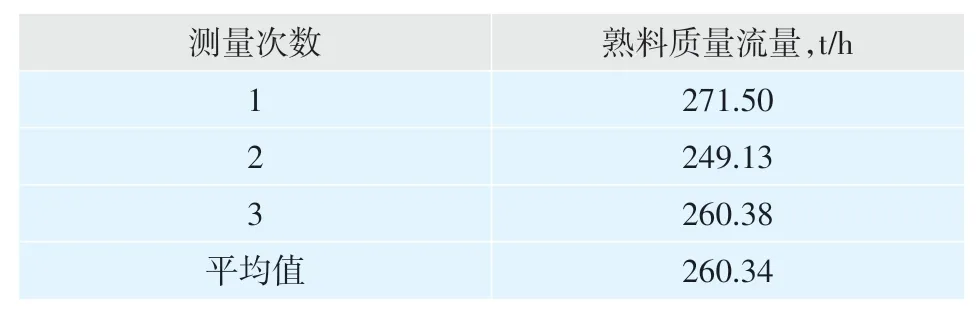

数值模拟计算过程中需测量的数据主要为篦冷机内熟料的质量流量和进出篦冷机的熟料温度。经实际测定,得到篦冷机在数值模拟工况下的质量流量,如表4所示。

表4 篦冷机内熟料的质量流量测定结果

篦冷机内熟料区域简化为多孔介质区域,熟料质量流量为260.34t/h(72.32kg/s)。进篦冷机熟料的温度为1 400℃,熟料层厚度为800mm,篦冷机的其他边界条件均设置为绝热壁面。

2.5 计算区域的离散方式与数值算法

采用针对结构化网格计算较为高效的QUICK格式进行计算区域离散化,以提高数值模拟的计算精度。

处理压力-速度耦合关系的常用算法有SIMPLE、SIMPLEC 和PISO 等三种。SIMPLE 算法采用“猜测-修正”的处理方法,比较适用于稳定过程的数值计算。SIMPLEC 算法与SIMPLE 算法的计算步骤相同,但求解稳态收敛速度慢于SIMPLE算法。PISO 算法主要应用于非稳态数值模拟,也可应用于可压缩或不可压缩流体流场。由于篦冷机内部熟料颗粒与冷却空气的换热过程最终达到稳态,故选用SIMPLE算法。动量方程、能量方程的计算采用QUICK 格式,压力插补采用PRESTO!格式。

3 篦冷机的数值模拟计算

通过收集该5 000t/d水泥熟料生产线实际运行参数,建立篦冷机物理、数学模型,进行Fluent数值计算理论分析,同时,通过Fluent 流体计算软件计算篦冷机数值模型,得到了篦冷机内部及中部取风处的温度场、流场及压力分布。

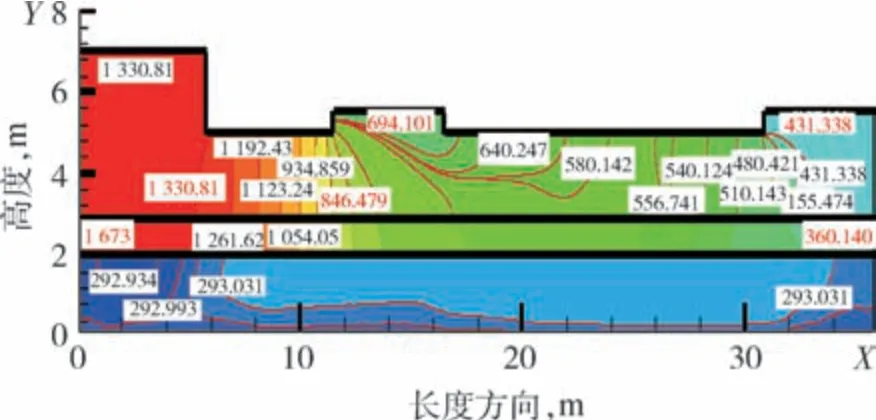

3.1 数值模拟温度场

篦冷机内部的温度场是一个重要的物理场,计算温度场的分布,能够为AQC 余热锅炉取风口位置的选取提供重要参考。熟料层厚度为800mm时,篦冷机中部取风口位置在篦冷机长度方向14 000mm 处,取风口大小为5 000mm,取风口位于风室4~风室5 上部。篦冷机的温度场分布如图2所示,熟料入口温度为1 673K(1 400℃),二、三次风温为1 330.81K(1 057.81℃),篦冷机中部取风温度为694.101K(421.101℃),篦冷机尾部出风口温度为431.338K(158.338℃),熟料出口温度为360.140K(87.14℃),冷却空气温度为293.031K(20℃)。篦冷机风室1~风室3 上部空间烟气温度变化幅度较大,从1 673K 迅速降至846.479K,主要原因是篦冷机风室1~风室3 冷却空气的流速及风压较大,起到了迅速冷却熟料的作用。篦冷机600K 以上的热风余热资源,可进入AQC 余热锅炉回收利用。在篦冷机长度方向(由熟料进料口向出料口方向)20m 之前的篦冷机段,可以作为AQC 余热锅炉的取风口。

针对前文所提到的板栗收获问题,笔者也根据人性化设计理念设计了一款小型可折叠板栗收集车,如图2所示。本方案的第1个特点就是可折叠设计。收集斗和前盖板以轮轴为轴心进行旋转后可通过折叠卡扣折叠到一起,收缩回推杆,整个收集车可折叠成一个提包形态,易于收纳,便于携带。作业时将前盖板与收集斗转开,拉出推杆,形成推车形态;推动收集车,圈丝植入式橡胶传送带会将板栗卷入收集斗,扎挂在传送带上的板栗会被脱栗卡板卡落入收集斗内;收集斗的形态近似于一个大簸箕,便于将斗内板栗倒入运输车或收集袋中。

图2 熟料层厚度为800mm时篦冷机温度场分布

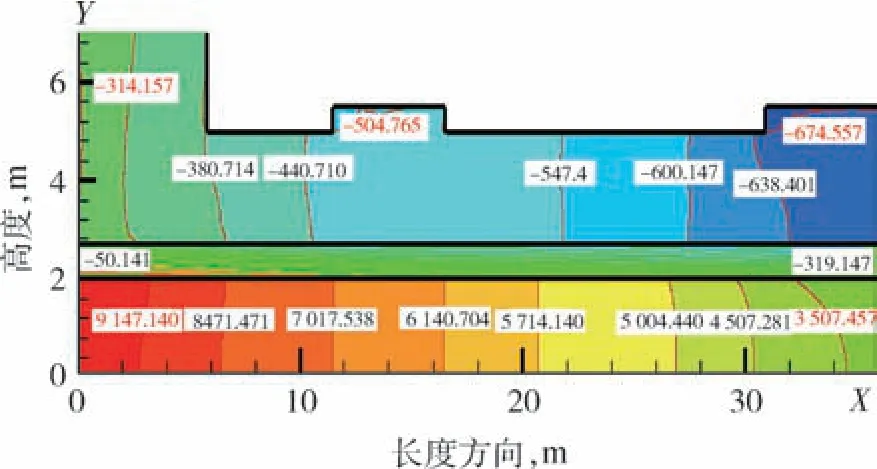

3.2 数值模拟压力分布

篦冷机内部的压力分布一定程度上影响了AQC 余热锅炉的取风量。熟料层厚度为800mm时,篦冷机内部压力分布如图3 所示。篦冷机风室1~风室2 处压力最高(9 147.140Pa),主要原因是篦冷机风室1、风室2 的冷却空气流速最大。篦冷机风室风压随着篦冷机长度方向的增大而逐渐降低,风室9 处的风压为3 507.457Pa,二、三次风风口风压为-314.157Pa,篦冷机中部取风口的风压为-504.765Pa,篦冷机尾部出风口的风压为-674.557Pa。

图3 熟料层厚度为800mm时篦冷机内部压力分布

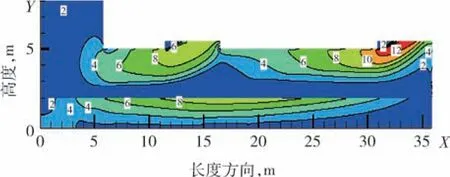

3.3 数值模拟流场分布

熟料层厚度为800mm 时,篦冷机内部流场分布如图4所示。篦冷机各风室流速已知,通过数值模拟计算可知,二、三次风风口的平均流速约为1.30m/s,篦冷机中部取风口平均流速约为6.50m/s,篦冷机尾部出风口平均流速约为8.55m/s。篦冷机各风口的流速分布与压力分布变化基本一致,篦冷机尾部出风口负压最大,流速最高;二、三次风风口负压最小,流速最小;篦冷机中部取风口负压介于二、三次风风口及篦冷机尾部出风口之间,流速也介于两者之间。

图4 熟料层厚度为800mm时篦冷机内部流场分布

3.4 篦冷机中部取风口温度与熟料层厚度的关系

篦冷机中部取风口温度对余热资源的回收利用至关重要。水泥窑工况变化,尤其是水泥窑产量变化时,余热电站余热资源的回收利用也会受影响。水泥窑产量变化带来的最直观的变化是篦冷机熟料层厚度的变化。通过对不同熟料层厚度工况下的篦冷机进行数值建模,经Fluent数值计算后可获得最终的取风参数数值。本文研究了熟料层厚度分别为400mm、500mm、600mm、700mm、800mm、900mm、1 000mm 时,篦冷机中部取风口的温度变化关系,如图5所示。

图5 篦冷机中部取风口温度与熟料层厚度关系曲线

由图5可以看出,篦冷机中部取风口的温度随篦冷机熟料层厚度的增加而增加,其原因是熟料层厚度增加时,水泥窑产量增加,单位时间内由熟料带入篦冷机的热量增加,冷却空气吸收更多的热量后温度升得更高,导致篦冷机中部取风口温度也随之升高。

采用Fluent 数值模拟软件模拟篦冷机各个工况下的流场和温度场分布情况,可以得到单一参数变化时,篦冷机中部取风参数的变化关系曲线,如熟料层厚度、产量与篦冷机中部取风参数的关系曲线,冷却风量、风速与篦冷机中部取风参数的关系曲线,篦冷机中部取风位置与篦冷机中部取风参数的关系曲线等;也可以得到多参数变化时,篦冷机中部取风参数的变化关系曲线,如熟料层厚度、冷却风量与篦冷机中部取风参数的关系曲线等。

4 结语

本文以国内某5 000t/d水泥熟料生产线篦冷机为研究对象,利用Fluent流体计算软件进行了数值模拟计算,得到了篦冷机内部流场、温度场及压力分布图。通过对不同熟料层厚度的篦冷机进行数值模拟,获得了篦冷机中部取风口温度随熟料层厚度变化的趋势曲线。

(1)Fluent 数值模拟软件所得到的结果具有较高的精确度,足以满足实际工程需要,依据数值模拟结果,可以准确确定任一工况参数下的篦冷机中部取风参数,辅助水泥窑纯低温余热发电工艺设计、装机方案、设备选型、性能考核等工作。

(2)篦冷机长度为35 890mm,熟料层厚度分别为400mm、500mm、600mm、700mm、800mm、900mm、1 000mm时,篦冷机中部取风口位置在14 000mm处的取风温度分别为307.410℃、340.727℃、367.101℃、395.474℃、421.101℃、452.474℃、475.427℃。

(3)篦冷机在额定工况下运行时,即,熟料层厚度为800mm,熟料质量流量为72.32kg/s,可利用余热资源温度为600K 以上时,在篦冷机长度方向(由熟料进料口向出料口方向)20m 之前的位置取风即可。

(4)篦冷机内部压力分布表明,篦冷机尾部出风口负压最低,二、三次风风口负压最高,篦冷机中部取风口负压介于两者之间。1、2 风室的风压最高,风室风压由风室1 至风室9 逐渐降低。1、2 风室风压高是为了快速冷却熟料,起到骤冷效果。这使得熟料与冷却空气的换热加强,冷却空气由于吸收了熟料的热量,温度迅速升高,导致二、三次风风口的取风温度高达1 100℃。随着风室风压的降低,冷却空气与熟料的换热减弱,热风温度也逐渐降低,篦冷机尾部出风口温度降低至160℃左右。因此,篦冷机中部取风口的位置越靠近熟料进口端,取风温度越高。在实际工程中,为了获得较高的取风温度,取风口位置应尽量靠前,而取风口越靠前,取风口处的风压负压值越小。当取风口处风压负压值远远小于篦冷机尾部出风口负压时,中部取风口往往取不到风,因此,需将篦冷机尾部出风管道阀门关小,甚至完全关闭,以增大篦冷机尾部出风管道的阻力,减小中部取风口的流动阻力,进而从篦冷机中部取风口取到风量。

(5)篦冷机内部流场表明,篦冷机尾部出风口流速最大,其次为篦冷机中部取风口流速。因此,在篦冷机自然分配风量时,篦冷机尾部出风口处的流量应高于篦冷机中部取风口及二、三次风。为了使篦冷机中部取风温度高、空气流量大,必须将篦冷机尾部取风口管道阀门关小,甚至完全关闭,增大篦冷机尾部出风口的流动阻力,使大部分风从篦冷机中部取风口流出。

(6)在冷却空气量一定时,篦冷机中部取风口温度随熟料层厚度的增加而增加。一是由于熟料层厚度增加,单位时间内由熟料带入篦冷机的热量增加,冷却空气与熟料进行换热后,冷却空气因获得较多的热量而温度升高,必然引起篦冷机中部取风口温度增加;二是熟料层厚度增加后,冷却空气穿透熟料层的阻力增大,流动时间增加,换热时间延长,换热较充分,冷却空气温度升高较大,引起篦冷机中部取风口温度升高。