地浸砂岩型铀矿松散岩层单动双管取心钻具的研制与试验

李博,刘晓阳,王琳,邓氚军,杨爱军

(1.核工业北京地质研究院,北京 100029;2.中国核工业地质局,北京 100013;3.核工业二四三大队,内蒙古 赤峰 024000;4.核工业二〇八大队,内蒙古 包头 014010)

地浸砂岩型铀矿取心钻探普遍采用投球式单管取心方法,单管钻具结构简单,退心操作便捷[1-4],在松散砂岩地层取心时,采用小泵量或无泵取心钻进,可获取较高的岩心采取率和岩心质量[5-7]。随着近年来地浸砂岩型铀矿勘查钻探工作量逐步提升,钻探深度逐步加深,投球式单管取心方法的不足凸显,包括深部取心效率低、松散岩层回次进尺短、操作要求高、作业强度高和易发生孔内事故等。特别是在深部松散岩层采用无泵取心工艺方法,要求操作者具有很高的操作技术,同时需要较大能力的钻探设备和强度较高的钻杆柱,钻探材料成本高,孔内事故率较高。

单动双管钻具是外管转动而内管不转,内管隔水可有效降低水流对岩心的冲刷,降低钻头振动对岩心的扰动,可避免强力规程的无泵取心方法,降低取心难度,减少钻头消耗。中国核工业地质局曾组织多家单位对双管钻具开展系列研究,研制了HD-216 型投球式单动双管钻具、HD-89/71 多功能半合管单动双管钻具、孔底反循环取心钻具、射流式取心双管钻具和新型投球式双动双管钻具等[8-10],对岩心采取率和钻探工程质量的提高发挥了积极有效的作用。但相比单管钻具,单动双管钻具结构相对复杂,退心操作时的拆卸组装工序多,时间长,影响了单动双管钻具的推广应用。

随着地浸砂岩型铀矿勘查钻孔深度向1 000 m突破,深部松散岩层取心难度增加,特别是对于部分勘查程度较高的矿区,仅目的层或矿层取心,取心工作量减少,取心质量要求提高。面对单管钻具取心工艺方法在深部目的层/矿层等松散岩层取心中存在的不足,为进一步提高单动双管钻具的应用便捷度,提高双管钻具退心效率,研制了可液力退心式单动双管钻具和快拆式单动双管钻具,其中,可液力退心式单动双管钻具在免拆内管的情况下实现地表快速液力退心;快拆式单动双管钻具可快速拆装单动机构与内管,提高钻具拆装效率[11]。

1 设计思路与参数

1.1 设计思路

对于常规单动双管钻具在实际应用中存在的不足,为提高其操作便捷性和适用性,需优化单动双管钻具结构,简化其退心时的拆装操作程序,主要从两个方面开展研究工作。

1)在不拆内管的情况下,利用液流直接将岩心从内管推出,实现液力退心功能;钻具单动机构中心通道具有冲孔和退心的功能,可实现单/双管模式切换。

2)设计单动机构与内管的连接方式,避免丝扣连接,实现内管与单动机构的快速拆装。

1.2 设计参数

1)基于Φ110 mm 钻孔口径[12],钻头外径可适当增大至Φ112~120 mm;

2)岩心直径≥66 mm[13],尽量选择较大岩心直径,以保证岩心强度;

3)外管直径Φ108 mm,壁厚4.5 mm;

4)内管直径Φ89 mm,壁厚3 mm 或4.5 mm;

5)岩心直径与岩心管内壁环空间隙≥2.0 mm;

6)单动机构润滑采用封闭方式。

2 钻具设计

2.1 尺寸规格

单动双管钻具尺寸设计需考虑能获取较大的岩心直径。岩心进入钻具过程中会受到一定程度的磨蚀和扰动。同样岩性,岩心直径越大,横截面积越大,所能承受的横向剪切力越大,即抵抗钻具扰动的能力越强,岩心不易散乱,有利于单回次取得更长的岩心;同时更大直径的岩心也有利于地质人员获取信息。

目前地浸砂岩型铀矿钻探主要采用单管取心钻进,钻孔口径以Φ113 mm为主,钻具组合为:Φ113 mm/72 mm 钻头+Φ89 mm/6.5 mm 岩心管+Φ60 mm 外丝钻杆。为考虑试验的便捷性和与现有常规单管取心钻具组合的适配性,双管钻具配套钻头外径尺寸依然为Φ 113 mm。根据地质岩心钻具标准和市场地质管材规格,并考虑钻具级配关系,选择外管Φ108 mm/4.5 mm,内管Φ89 mm/3 mm,岩心与岩心内管内径间隙为2 mm,钻头内径(岩心直径)选择为Φ79 mm,大于现有单管取心钻头内径。

2.2 单动机构

2.2.1轴承润滑方式

地浸砂岩型铀矿钻探冲洗液以膨润土泥浆为主,固相含量极易受砂岩、泥岩等地层影响而迅速增高;同时在松软破碎岩层取心钻进时,钻速不高,轴承工作时产生的热量有限,正常单回次钻进时间(0.5~2 h)内不会对轴承的正常运转产生大的影响。因此,取心钻具单动机构中采用了全密封的润滑方式。使用轴承套配合Y 型密封圈的方式将推力球轴承密封,避免泥浆中粉砂岩屑等固相对轴承的磨损和冲蚀,降低了轴承故障率。

2.2.2缓冲弹簧选择

为保护内管,避免其在提捞岩心时直接受岩心拉力,设计了多片碟形弹簧的缓冲结构;一方面,碟形弹簧可调整单动机构轴向安装间隙;另一方面,与螺旋弹簧相比,可以最大程度减少单动机构部件长度。在同长度外管条件下,可增长内管长度,增加回次进尺长度。

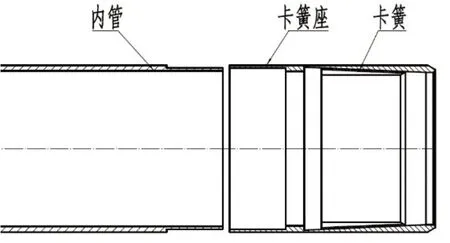

2.3 断心结构

在花岗岩和火山岩等可钻性级别较高的岩石钻探中,常用单动双管钻具或绳索取心钻具中的内管保护机构多采用螺旋弹簧,内管与卡簧座以丝扣连接。拉断岩心时,弹簧压缩,内管和卡簧座下移至钻头内台阶,使得拉断岩心的力由内管传至外管,保护内管不受损坏[14]。考虑沉积岩地层岩心强度低,拔断岩心所需的力较小,断心时可不需外管受力;同时,为安装和退心方便,钻具内管与卡簧座采用插接方式连接,在提拉岩心时,内管与缓冲弹簧受力即可满足要求(图1)。

图1 内管与卡簧座连接方式Fig.1 Connection way of inner tube and core lifter case

2.4 可液力退心式单动双管钻具

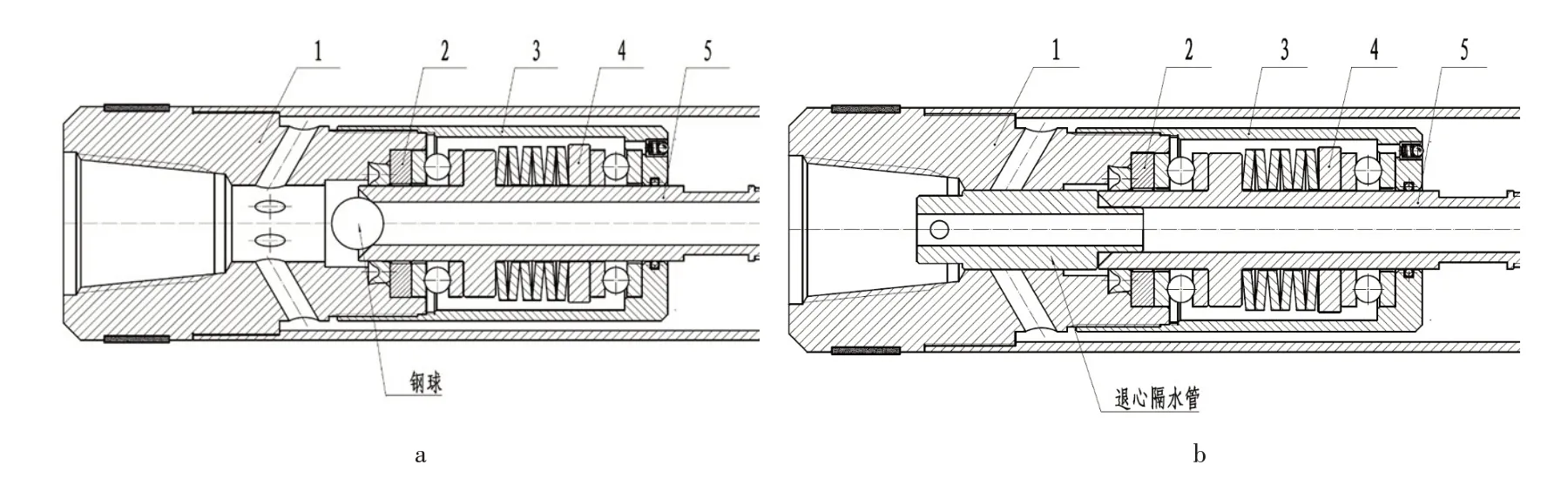

2.4.1液力退心机构

液力退心机构的设计思路在于不拆卸内管的情况下实现液力推出岩心,则钻具上接头需和内管联通,有液流通道;但正常钻进时,上接头与内管间的通道是闭合状态,兼顾内管上方应有球阀机构。设计的液力退心机构如图2 所示,上接头侧面有液流通道连接内外管环状空间,单动机构芯轴采用中空设计,连通上接头和内管。

图2 SD 型单动双管钻具液力退心机构Fig.2 Hydraulically-driven core-outting structure of SD double tube core barrel

1)冲孔状态:钻具下放至孔底后,单动机构芯轴连通内管,便于使用较大泵量实施冲孔。

2)钻进状态:从孔口钻杆内投入钢球,钢球落在单动芯轴上方位置,挡住芯轴中心通道,冲洗液从上接头侧面通道流走,不冲刷岩心,同时起到钻具球阀作用(图2a)。

3)退心状态:待钻具提至地表后,拆下钻头和卡簧,使用工具将钢球从单动芯轴上方取出,使钻具内部中心流道从上到下完全贯通;塞入退心隔水管至上接头抵住单动芯轴,退心隔水管断开了上接头中心通道与侧向流道的通路,将泥浆泵或其他液力泵管路与上接头连接,冲洗液自上接头进入钻具,经退心隔水管和单动芯轴中心通道进入内管,将内管中的岩心从钻具底部推出(图2b)。

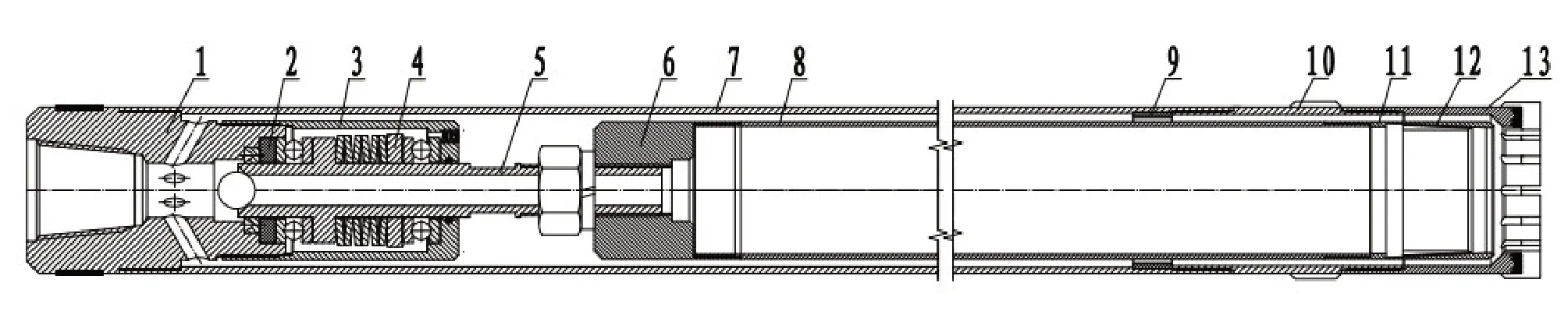

2.4.2SD110 型液力退心式单动双管钻具

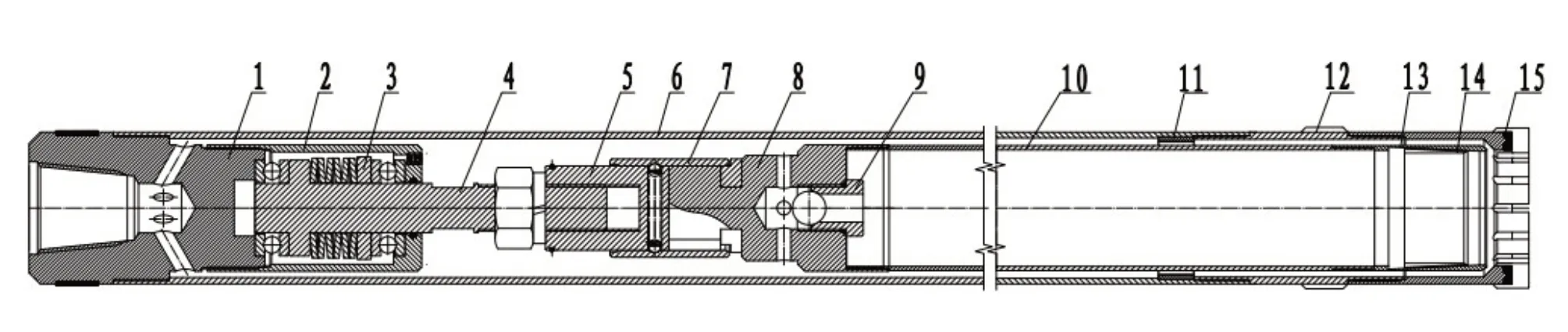

在以上钻具尺寸规格、单动机构、断心机构和液力退心机构的基础上,设计了SD110 型可液力退心式单动双管取心钻具(图3)。

图3 SD110 液力退心式单动双管取心钻具结构图Fig.3 Structure of SD110 double tube core barrel with hydraulically-driven core-outting mechanism

SD110 型液力退心式单动双管钻具结构如图3所示。其使用操作方式为:钻具下入孔底后,先大泵量冲孔,后从钻杆中心通道投入钢球,连接主动钻杆,开泵送钢球至钻具上接头内单动芯轴上方;根据内管的长度规格不同,正常钻进3~6 m 后,停泵,钻具加压0.2~1.5 t,慢速回转钻具3~5 圈后提钻;钻具提至地面后,卸掉钻头和内管卡簧座,使用专用工具将单动芯轴上方钢球掏出,从钻具上接头处或变丝接手处塞入专用退心隔水管至单动芯轴上方,连接泥浆泵回水胶管,开泵进行液力退心;退心完成后,取出隔水管,安装卡簧座和钻头,下钻进行下一回次钻进。

SD110 型液力退心式单动双管钻具在下入孔底后可满足大泵量冲孔的需求。退心时不需要拆卸上部单动机构,只需取下钻头和卡簧座后,下入隔水管即可进行退心操作,整个退心流程步骤简洁,操作快速方便。

2.5 快拆式单动双管取心钻具

2.5.1快拆式连接机构

常规单动双管钻具在退心时,需从钻具内将内管拉出。由于内管长度较长,同时内管内部装有岩心样,使得内管、内管接头和单动机构等部件连接组成的内管总成纵向尺寸较长,重量也较重。在从外管中向外拉动内管时,占地面积较大,并且在将内管与内管接头分离和组装时,拧动连接螺纹操作均比较困难。

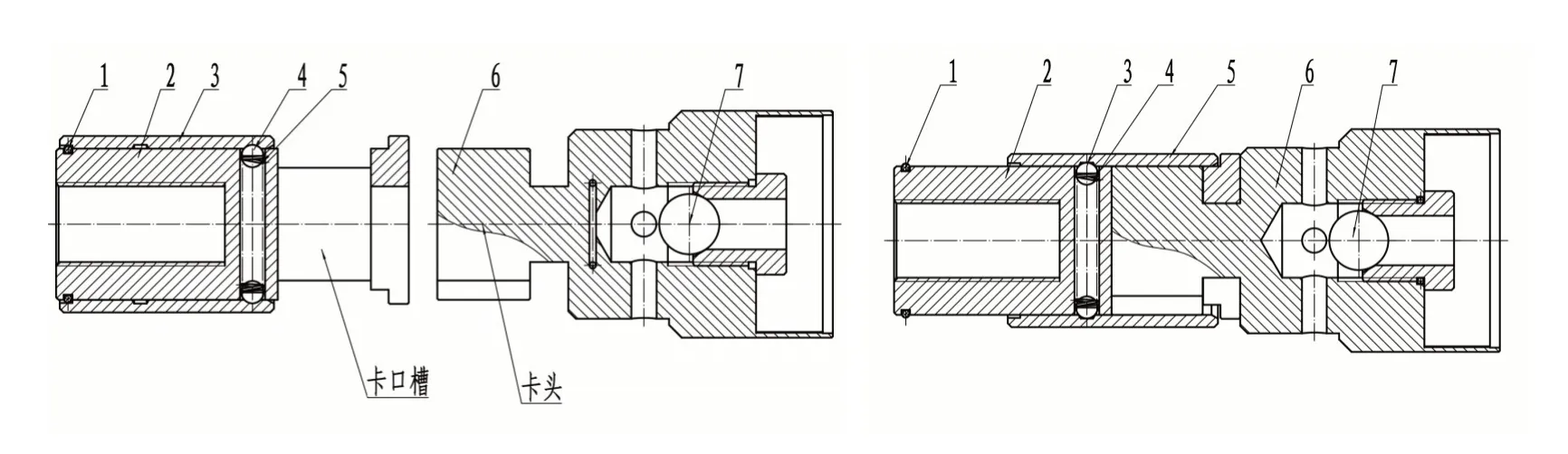

为简化单动双管钻具拆装流程,提高操作便捷性,设计了内管快拆式连接机构(图4)。快拆机构包括卡口槽和卡头,卡头与内管接头为一体结构,卡头与卡口槽沿径向插接,且沿轴向彼此卡合。这样的连接方式可以称之为卡口式快拆连接机构。卡口方式类似钻机提引器连接方式,但卡口与被卡内管接头配合面间隙更紧密,避免过大的横向活动空间引起振动,造成内管不稳定;同时卡口限位套上部采用轴用钢丝挡圈作为上限位。限位套内部有限位内槽,配合定位钢球,作为卡口快拆机构连接后的限位套固定机构,避免限位套在钻进过程中移动造成卡口机构脱开。

图4 卡口式快拆连接机构Fig.4 Bayonet-type connection structure

2.5.2SDKC110 快拆式单动双管取心钻具

SDKC110 快拆式单动双管取心钻具单动机构和内管接头采用卡口式快拆连接机构(图5)。其退心操作方式为:快拆式钻具可以包括多组内管和内管接头,利用一组内管和内管接头在钻孔取心后需要退心时,可以将钻具提至地面,卸开上接头与外管的螺纹连接,通过拉动上接头从外管中向外拉动内管,当露出快拆机构时,将内管接头与快拆机构分离,再从外管中抽出内管接头和内管,之后可快速安装另一内管和内管接头,组装好钻具后再次下放至孔底进行取心作业。同时,拆下的内管和内管接头可以进行退心作业,实现平行作业操作,节省时间,减少辅助时间,提高钻探整体施工效率。

图5 SDKC110 快拆式单动双管取心钻具结构图Fig.5 Structure of SDKC110 double tube core barrel with quick release connector

SDKC110 快拆式单动双管钻具可实现内管总成的上部分与内管总成的下部分快拆与快装,避免了内管总成在长尺寸、大重量情况下拆卸螺纹的繁锁操作,提高了拆卸钻具、退心操作效率以及钻探作业的整体效率,缩小了作业空间,提高了作业安全度。

3 钻进试验

钻具在内蒙古鄂尔多斯地区和通辽地区进行了取心试验。

3.1 内蒙古鄂尔多斯地区试验

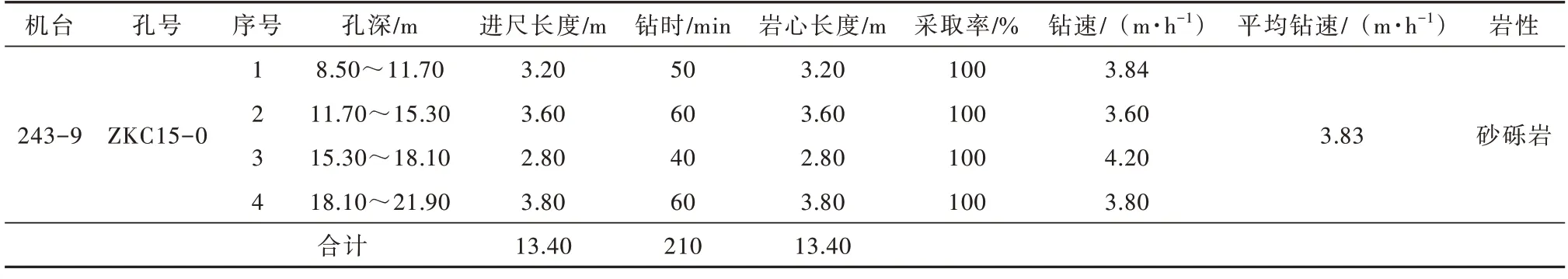

SDKC110 型单动双管钻具在内蒙古鄂尔多斯地区ZKC15-0 钻孔中8.5~21.9 m 孔段进行了取心钻进试验。各回次取心试验数据见表1所示。

表1 SDKC110 型单动双管钻具在ZKC15-0 钻孔中试验数据Table 1 Test data of SDKC110 double tube core barrel in hole of ZKC15-0

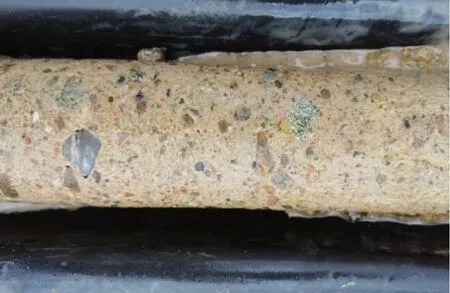

结果表明,浅层砂砾钻进中SDKC110 型单动双管钻具取心率达到100%,特别砾石层,可以有效获取原状岩心结构(图6,图7)。

图6 ZKC15-0 钻孔浅部砂砾层岩心Fig.6 Sandy gravel core of ZKC15-0 hole

图7 ZKC15-0 钻孔浅部砾石层岩心Fig.7 Gravel core of ZKC15-0 hole

3.2 内蒙古通辽地区试验

在通辽市宝龙山镇白兴吐地区采用两种钻具分别在JM-1、JM-2、JM-3、JM-4 和JM-5 钻孔中进行了取心试验(表2)。

表2 SD110 系列钻具在通辽地区试验数据Table 2 Test data of SD110 series drill tools in Tongliao area

JM-1 钻孔中,分别应用了SDKC110 快拆式单动双管取心钻具、常规Φ89 mm 单管钻具和常规双管钻具进行取心操作。该孔中常规Φ89 mm 单管钻具平均取心回次长度为2.45 m,SDKC110 型双管钻具平均取心回次长度为4.36 m;该孔中常规Φ89 mm单管钻具平均机械钻速为6.99 m/h,SDKC110 型双管钻具平均机械钻速为9.95 m/h。两类双管钻具试验段岩心采取率分别达到91.37%和92.51%。

JM-2 钻孔中,取心段全部应用SD110 液力退心式单动双管钻具进行取心,试验孔段323.39~351.54 m,岩心采取率为97.51%,平均回次长度为4.02 m,平均机械钻速为7.57 m/h。

JM-3 钻孔中,分别应用了SD110 液力退心式单动双管钻具和常规Φ89 mm 单管钻具进行取心操作。SD110 液力退心式单动双管钻具取心孔段为320.00~339.06 m,Φ89 mm 单管钻具取心孔段为339.06~350.34 m;该孔中常规Φ89 mm 单管钻具平均取心回次长度为3.76 m,SD110 型双管钻具平均取心回次长度为3.81 m;常规Φ89 mm 单管钻具平均机械钻速为8.42 m/h,SD110 型双管钻具平均机械钻速9.63 m/h;常规Φ89 mm 单管钻具岩心采取率为91.93%,SD110 型双管钻具岩心采取率95.12%。

JM-4 钻孔中,3~8 回次应用了常规Φ89 mm 单管钻具进行取心操作。平均回次长度为3.31 m,平均机械钻速为5.82 m/h,岩心采取率94.35%。

JM-5 钻孔中,分别试验应用了SD110 液力退心式单动双管钻具和SDKC110 快拆式单动双管取心钻具进行取心操作。该孔中SD110 型双管钻具平均取心回次长度为4.23 m,SDKC110 型双管钻具平均取心回次长度为4.23 m;SD110 型双管钻具平均机械钻速4.46 m/h,SDKC110 型双管钻具平均机械钻速为7.65 m/h;SD110 型双管钻具岩心采取率90.96%,SDKC110型双管钻具岩心采取率为87.05%。

3.3 单动双管钻具试验评价

1)岩心质量方面,可液力退心式和快拆式单动双管钻具可获取原状程度较高的岩心。

单管取心工艺方法中,钻具对岩心的扰动性强,一方面泥浆直接冲刷岩心,另一方面取心钻具与钻头级配大,钻具振动幅度大,影响岩心质量。单动双管钻具可有效降低水流对岩心的冲刷,钻具外管外径Φ108 mm,钻头外径Φ113 mm,钻具与钻头级配小,环空振动幅度小,可提高取心质量,例如ZKC15-0 钻孔浅部松散层岩心。JM-1 至JM-5 钻孔均为目的层取心,对岩心质量要求较高,以SDKC110 型双管钻具在通辽白兴吐地区JM-1 钻孔中316.40~338.19 m为例,该段岩心上部为一段极松软的含水砂层(图8)。单管钻具在钻遇此类地层时取心极为困难。

图8 通辽地区JM-1 孔松软砂层Fig.8 Sandstone core in hole JM-1 of Tongliao area

2)回次进尺长度方面,可液力退心式和快拆式单动双管钻具取心回次长度较稳定,受地层干扰性较小。

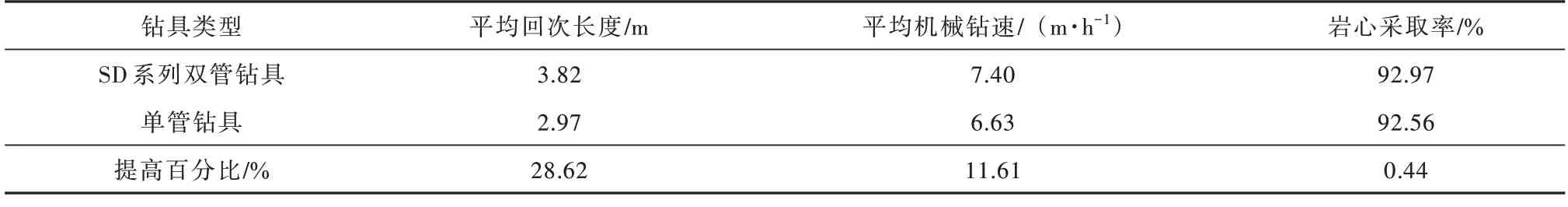

在松散岩层中,提钻式单管取心采用无泵取心,取心回次较短,且不稳定。而单动双管钻具取心对岩心的扰动较小,操作简单,可以获得较长且稳定的回次进尺长度。SD 系列钻具在通辽地区钻孔试验中共成功取心钻进25 回次,平均回次长度3.82 m,平均机械钻速7.40 m/h,平均岩心采取率92.97%,与单管钻具相比,平均回次长度高出28.62%,岩心采取率基本相当(表3)。

表3 SD 系列双管钻具与单管钻具钻进效果对比Table 3 Comparison of drilling results between SD series double tube core barrel and single tube core barrel

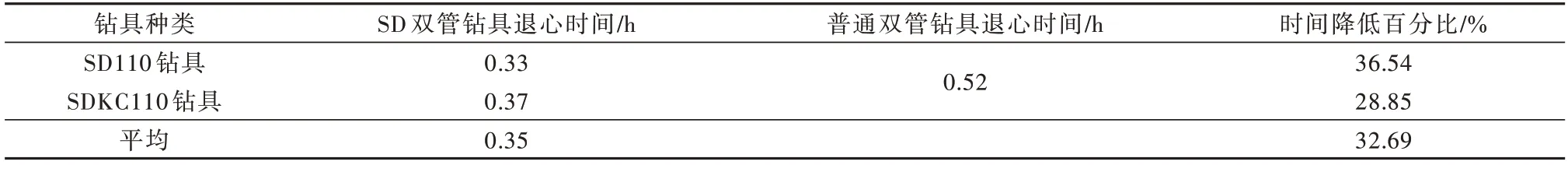

3)取/退心效率方面,可液力退心式和快拆式单动双管钻具操作使用整体效率高。

取心效率方面,与单管钻具相比,SD 系列单动双管钻具平均回次长度和平均机械转速分别提高28.62%和11.61%(表3),单动双管钻具取心不需要无泵取心时的反复提拉操作,岩心满管后即可提钻取心;同时,较小钻头胎体厚度保证了较高的钻进效率。退心效率方面,SD110型钻具平均退心时间为0.33 h,SDKC110型钻具平均退心时间为0.37 h,平均退心时间为0.35 h,比普通双管钻具退心时间降低了32.69%(表4)。

表4 SD 系列双管钻具与常规双管钻具退心时间对比Table 4 Comparison of core-outing time between SD series double tube core barrel and ordinary double tube drill tool

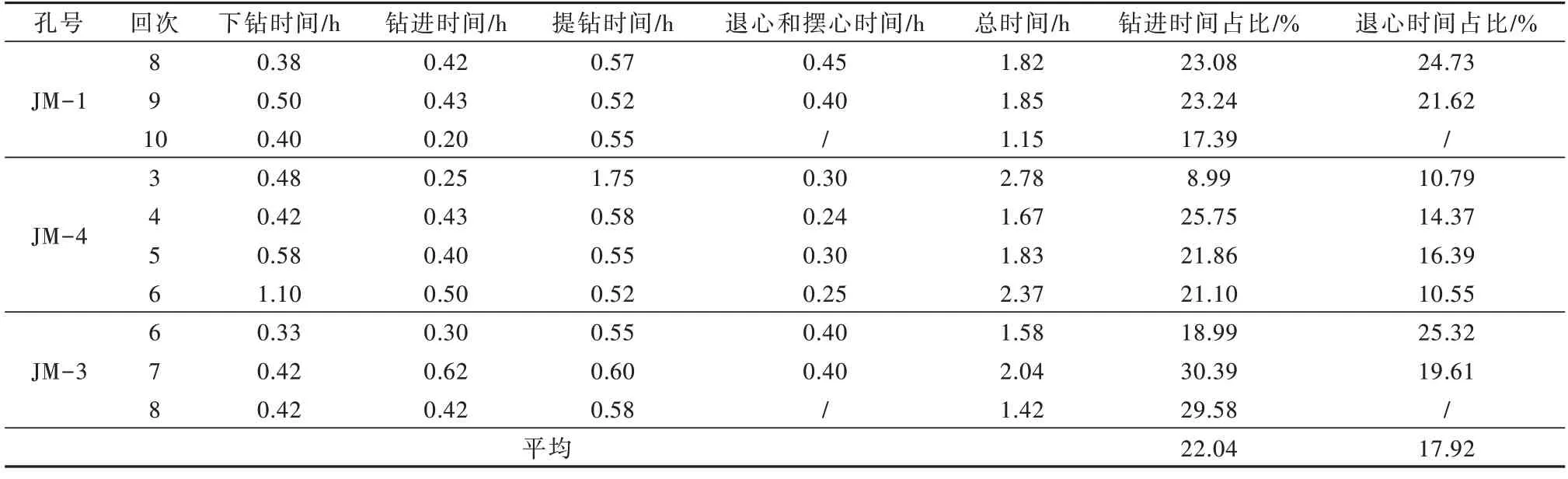

SDKC110 型具有快拆结构的双管取心钻具,可在钻具提至孔口后采用更换内管方式,进行退心与钻进平行作业,提高时间利用率,进而提高整体效率。经统计JM-1、JM-3 和JM-4 钻孔中采用单管取心的回次中,每一回次中退心和摆心操作时间占整个回次时间的10.55%~25.32%,平均为17.92%。采用进行退心与钻进平行作业后,该段时间即可节省,即每回次施工效率提高约17.92%(表5)。

表5 JM 钻孔中单管取心钻进各阶段时长统计Table 5 Time statistics of stages of single tube core drilling in JM holes

4 结论

1)SD110 型单动双管钻具可在免拆内管的情况下实现地表快速液力退心,提高双管钻具退心效率;SDKC110 型钻具采用快拆机构,可快速拆装更换内管,利于实行退心和钻进平行作业,提高时间利用率。

2)SD 系列单动双管钻具适用于在松散破碎地层和对取心质量要求较高的矿层等局部取心段,降低了冲洗液对岩心的冲刷和钻具对岩心的扰动,可有效提高岩心采取效率和岩心质量;避免松散岩层单管无泵卡心工艺,提高了取心钻进安全性。