干燥方式对桑叶枸杞固体饮料品质的影响及其口感优化

陈恒辉,王军峰,韩延超,陈慧芝,吴伟杰,丁玉庭,童 川,郜海燕,*

(1.浙江工业大学 食品科学与工程学院,浙江 杭州 310014; 2.浙江省农业科学院 食品科学研究所,农产品质量安全危害因子与风险防控国家重点实验室,农业农村部果品产后处理重点实验室,中国轻工业果蔬保鲜与加工重点实验室,浙江省果蔬保鲜与加工技术研究重点实验室,浙江 杭州 310021; 3.缙云县山里人家农产品开发有限公司,浙江 缙云 321400)

固体饮料是将食品原料、辅料、添加剂等制成经冲调即可饮用的颗粉状、粒状等固态制品[1]。因具有风味独特、便于携带、货架期长等特点,固体饮料一经推出便很快赢得消费者的喜爱[2]。目前,制备固体饮料的干燥方式主要为真空冷冻干燥与喷雾干燥。真空冷冻干燥可以更好地保留饮料的风味与营养物质[3];喷雾干燥速度快,工艺参数易控,且可直接得粉[4]。相对地,关于鼓风干燥和微波干燥在固体饮料制备中的应用与研究较少。

桑科(Moraceae)桑属(Morus)植物在我国的分布十分广泛,在长江流域,尤其是浙江一带尤多。蚕桑产业在我国已有4 000多年的历史[5]。桑叶为桑树的叶子,不仅可作为动物饲料,更是一种药食同源食品[6]。据《中国蚕业大全》与《中草药手册》记载,桑叶具有平肝明目、清热解毒之功效。现代医学研究表明,桑叶中含有特殊的多糖、丰富的生物碱与大量的多酚类和多种氨基酸等活性物质[7-8],具有抗氧化[9]、降压[10]、抗癌[11]等功效。因原料安全易得且营养价值丰富,桑叶已被广泛用于医药、护肤、饲料、食品等行业[12]。枸杞是茄科(Solanaceae)枸杞属(Lycium)植物,是一种可药可食的植物[13],在全球约有80多个品种,在我国西部种植较广泛,其中,尤以宁夏枸杞最负盛名[14]。中医药学认为,枸杞具有滋阴补阳、养肝润肺的功效[15-16]。现代医学研究已经证实,枸杞不仅具有降血糖、血脂和抗癌的作用,还具有美容养颜、提高免疫力与明目护肝等功效[17-19]。枸杞营养丰富,含有大量的维生素、矿物质、蛋白质等成分,在食品行业的应用非常广泛。根据中药配伍理论,桑叶枸杞饮料具有润肺、调肝阳、清热去火等功效。

本研究以桑叶、枸杞作为主要原料,经水提、浓缩、干燥等工艺制备固体饮料。在干燥阶段,先对比了3种干燥方式对粉体的品质影响,然后进一步选取真空冷冻干燥工艺制备粉体,并通过响应面试验优化固体饮料配方,从原料选取、制备工艺、配方优化方面较完整地探究桑叶枸杞固体饮料的制备过程,可为后续植物固体饮料的制备与开发提供参考。

1 材料与方法

1.1 材料与试剂

试验用的桑树品种为农桑14号,供试桑叶取自浙江省农业科学院桑园;试验用的枸杞品种为宁杞1号,购自宁夏杞里香枸杞有限责任公司。

苯酚、无水乙醇、浓硫酸均为分析纯,购自阿拉丁试剂(上海)有限公司。氯化钠,分析纯,购自上海凌峰化学试剂有限公司。蔗糖标准品、麦芽糊精、苹果酸,纯度均不低于99%,购自浙江一诺生物科技有限公司。木糖醇,购自南京甘汁园糖业有限公司。甜菊糖苷,纯度≥80%,购自上海蓝平实业有限公司。

1.2 仪器与设备

CR-410色彩色差计(色差仪),日本Konica Minolta;P70D20TL-D4微波干燥机,广东格兰仕微波生活电器制造有限公司;GG-9070A鼓风干燥箱,上海森信实验仪器有限公司;081196168-F真空冷冻干燥机,美国Labconco;ReadMax 1900型光吸收全波长酶标仪,上海闪谱生物科技有限公司。

1.3 工艺流程

原料预处理→提取→浓缩→干燥→粉碎→复配→成品。

挑选新鲜完整桑叶,用蒸馏水清洗,室温下晾干,切片备用;挑选色泽鲜明无破损枸杞若干备用。称取桑叶、枸杞共100 g(质量比3∶2),加入10倍蒸馏水煎煮两次,每次1 h。将浸提液合并,用两层纱布过滤,加入料液中可溶性固形物质量20%的麦芽糊精混合均匀,经减压浓缩得到密度为1.20 g·cm-3的浸膏[20]。

1.4 试验设计

1.4.1 干燥方式选择

试验共设计3种干燥方式,通过对比其对粉体品质的影响,确定合适的干燥方式。将3种干燥方式的工艺简述如下。

微波干燥:将浸膏放入干净培养皿中置于微波干燥机内,以水分含量达4%作为干燥终点(下同)。通过预试验设定微波功率700 W,微波干燥8 min结束,粉碎过80目筛。

鼓风干燥:在干净培养皿上铺一层锡箔纸,将浸膏放入其中,每个培养皿约放置12 g浸膏。将装有浸膏的培养皿放入烘盘之上,置于鼓风干燥箱内,设置干燥箱温度80 ℃,干燥8 h结束,粉碎过80目筛。

真空冷冻干燥:每个培养皿中约放置浸膏12 g,先在-40 ℃冰箱预冷4 h,然后放入-80 ℃冰箱预冷3 h,之后转移入真空冷冻干燥机,干燥过程中真空度保持在20 Pa,冷冻干燥48 h至干燥结束,粉碎过80目筛。

1.4.2 口感优化

为了降低固体饮料的微弱草药味、改善口感,选用苹果酸、木糖醇与甜菊糖苷作为调味辅料。综合粉体品质特性,选取真空冷冻干燥用于后续试验。前期通过预试验确定辅料添加量范围,利用Design Expert 12.0.3软件设计3因素[木糖醇添加量(A)、甜菊糖苷添加量(B)、苹果酸添加量(C)]3水平的响应面试验[21],分析辅料添加量对固体饮料感官的影响,其中,A因素的3个水平(分别编码-1、0、1,下同)相应设定为20%(质量分数,下同)、25%、30%,B因素的3个水平相应设定为0、3%、6%,C因素的3个水平相应设定为0.10%、0.15%、0.20%。因外观、色泽既定,主要以口感为标准进行评价,选取20~40岁、男女各6名口感评价人员进行打分,满分100分[22]。

1.5 指标测定

1.5.1 物理指标

参照文献[23-24]的方法测定二级指标——松密度(ρb)、振实密度(ρt)、含水量(W)、休止角(α)、吸湿率(H)、豪斯纳比率(HR)、孔隙率(P)、压缩度(DC)、中值粒径(50%颗粒通过宽度,D50)、径距(span)、粒径范围(width)等物理指标。参照文献[25-26]的方法对二级指标进行标准化转换(转换为0~10,数值越大表明性质越好),构建物理指纹图谱。将上述二级指标合并为5个一级指标:以ρb、ρt表示堆积性,以W、H表示稳定性,以α、HR表示流动性,以P、DC表示可压性,以D50、span、width表示均一性。

将一级指标(堆积性、稳定性、流动性、可压性、均一性)看成向量的5个维度,采用修正余弦向量夹角值来判断不同干燥方式样品的相似程度,其值越接近1,表明两种干燥方式所得粉体的物理指纹图谱性质越相似。

1.5.2 溶解能力

参照文献[27-28]的方法测定溶解性。准确称取不同干燥方式制备的桑叶枸杞固体饮料样品2.0 g,溶于100 mL温开水中,均匀搅拌10 min,取50 mL样液3 000 r·min-1离心5 min,去除上清液,于105 ℃干燥至质量恒定,依质量变化计算溶解性。

溶解时间:准确称取2.0 g样品于50 mL蒸馏水中,在25 ℃、40 r·min-1的条件下搅拌至样品全部溶解,记录所需时间(s)。

湿润下沉时间:准确称取2.0 g样品于50 mL蒸馏水中,在静置条件下,观察并记录全部样品湿润沉降到底部的时间(s)。

1.5.3 吸湿动力学

参照文献[29]的方法进行检测并稍作修改。将样品置于含有饱和NaCl溶液的干燥器中,测定0~204 h(每隔12 h测定一次)各时间点的吸湿量,计算吸湿率。

为了能够更好地延长固体饮料的货架期,以吸湿时间曲线、平衡吸湿量作为评价指标,参照文献[30]的方法,分别采用二项式方程(y=at2+bt+c)、对数方程(y=a+blnt)和Higuchi方程(y=at1/2+b)构建模型并稍加修改,拟合吸湿动力学。

1.5.4 色泽

采用色差仪测定L*(亮度指数)、a*(红绿指数)、b*(黄蓝指数),并计算总色差(ΔE)。

1.5.5 结构

采用相机、Regulus 8100扫描电子显微镜[国仪量子技术(合肥)股份有限公司]观察并拍摄固体饮料粉体具有代表性的表观与微观结构(40×、500×)。

1.5.6 总糖含量

参照文献[31-32]的方法并稍作修改,测定总糖含量。准确称取1.000 g蔗糖标准品,加适量蒸馏水溶解后转入100 mL容量瓶中,加入0.5 mL浓硫酸,继续稀释制备100 μg·L-1蔗糖标准液。分别吸取100 μg·L-1蔗糖标准液0、0.2、0.4、0.6、0.8、1.0 mL,用蒸馏水添加至2.0 mL。在25 mL试管中加入1 mL 0.09 g·mL-1苯酚溶液,摇匀后加入5.0 mL浓硫酸,振荡混合均匀,室温下静置30 min,测定溶液在485 nm处的吸光值,制备标准曲线。称取0.01 g干基粉,加入5 mL蒸馏水,沸水浴30 min,冷却过滤定容至100 mL,后续步骤同标准曲线制备,折算总糖含量。

1.6 数据处理

采用Excel 2021软件整理数据。采用IBM SPSS Statistics 26软件进行方差分析(ANOVA),对有显著(P<0.05)差异的,采用Duncan法进行多重比较。采用Origin 2022软件绘制图表。

2 结果与分析

2.1 不同干燥方式对粉体的影响

2.1.1 物理指纹图谱与相似度

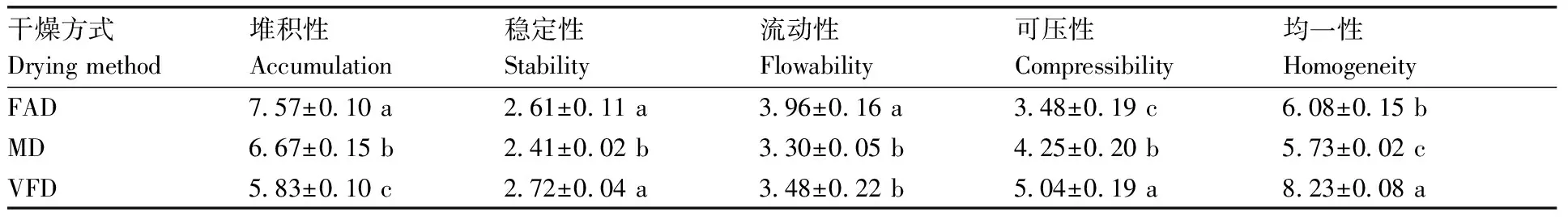

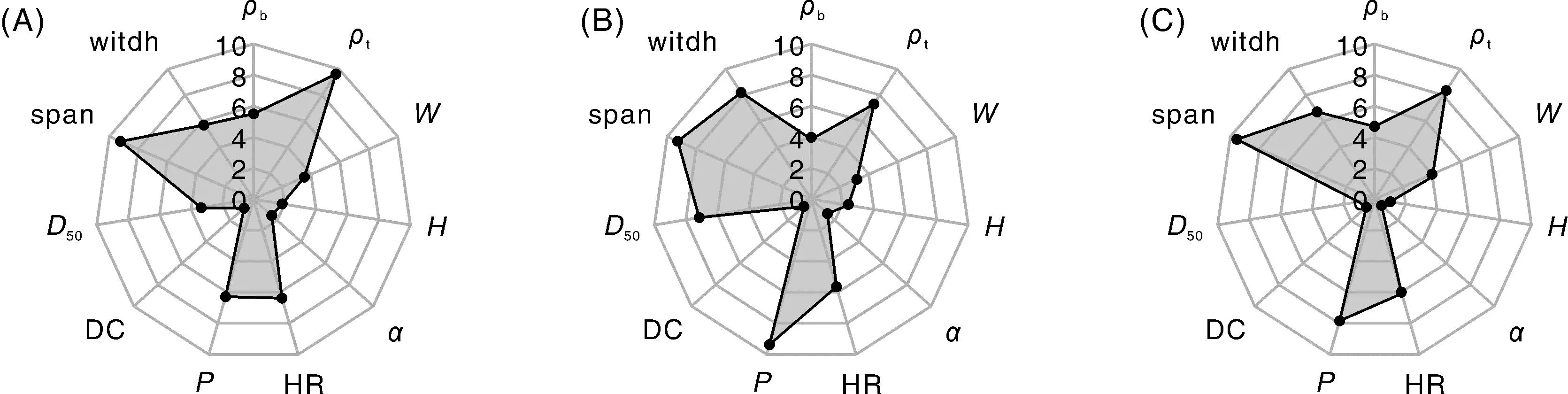

采用二级指标绘制3种干燥方式的物理指纹图谱(图1),计算不同干燥方式粉体的堆积性、稳定性、流动性、可压性与均一性,并根据修正余弦向量夹角值来判断不同干燥工艺粉体的相似程度。真空冷冻干燥粉体的可压性、均一性显著优于鼓风干燥与微波干燥(表1)。相较于真空冷冻干燥与微波干燥,鼓风干燥的堆积性与流动性显著更好。微波干燥的粉体稳定性最差,显著劣于真空冷冻干燥与鼓风干燥。整体来看,真空冷冻干燥与鼓风干燥的相似度较低(相似度为26.3%),但与微波干燥的相似度高达89.8%;微波干燥与鼓风干燥的相似度为46.8%。综上,干燥方式对粉体的物理性质存在一定的影响,与其他研究的结果类似[33]。

表1 干燥工艺对粉体物理性质的影响

ρb,松密度;ρt,振实密度;W,含水量;α,休止角;H,吸湿率;HR,豪斯纳比率;P,孔隙率;DC,压缩度;D50,中值粒径;span,径距;width,粒径范围。ρb, Bulk density; ρt, Tap density; W, Water content; α, Angle of repose; H, Hygroscopicity; HR, Hausner ratio; P, Porosity; DC, Compressibility; D50, Median particle size; span, Particle size span; width, Particle size width.图1 鼓风干燥(A)、微波干燥(B)、真空冷冻干燥(C)对粉体物理指纹图谱的影响Fig.1 Effect of forced air drying (A), microwave drying (B), vacuum freeze drying (C) on physical fingerprints of powder

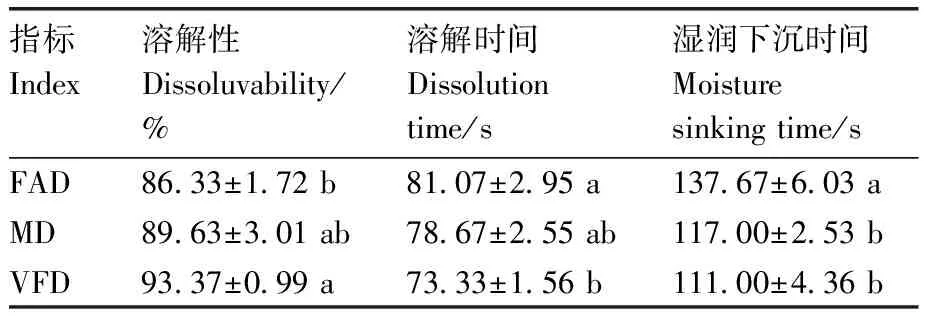

2.1.2 溶解能力

粉体的溶解能力在很大程度上影响着固体饮料的口感和风味。真空冷冻干燥所得粉体的溶解性为93.37%(表2),显著高于鼓风干燥的86.33%;真空冷冻干燥所得粉体的溶解时间为73.33 s,显著短于鼓风干燥的81.07 s。此外,鼓风干燥的湿润下沉时间还显著高于微波干燥与真空冷冻干燥。上述研究结果与刘静波等[34]的结果一致,可能是因为鼓风干燥会导致致密性结构的形成,从而减少水分的摄入量[35]。

表2 干燥工艺对粉体溶解能力的影响

2.1.3 吸湿曲线

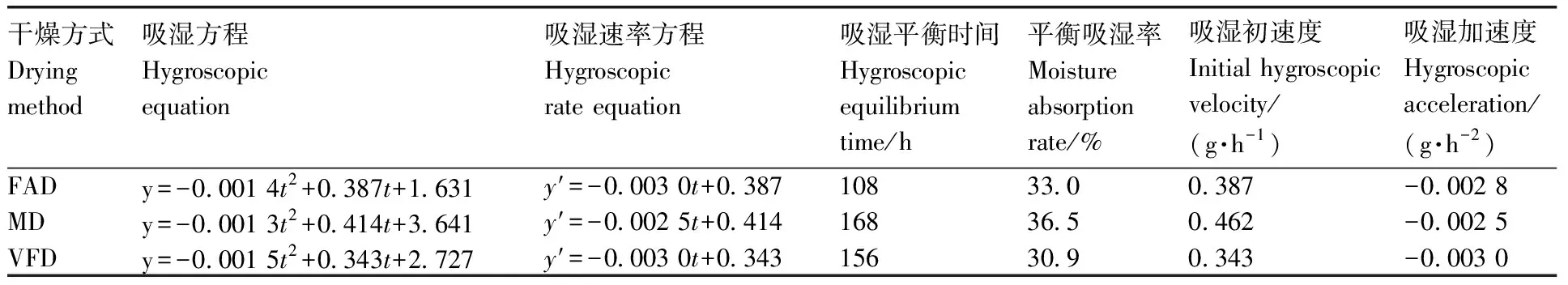

鼓风干燥与微波干燥得到的粉体在前72 h吸湿率上升较快,随后趋于平缓;真空冷冻干燥在前96 h吸湿率上升较快,在108 h后吸湿率趋稳(图2)。这主要是由于鼓风干燥与微波干燥得到的粉体粒径较小,增大了与环境中水分的接触面积,从而增加了吸湿速率[36]。另外,可能由于真空冷冻干燥的热通量最小,对组织结构的破坏程度较低,因而对粉体吸湿性的影响较小;而微波干燥的温度较高且加热不均匀,对粉体结构的破坏较大,导致其吸湿阻力减小。

FAD,鼓风干燥;MD,微波干燥;VFD,真空冷冻干燥。下同。FAD, Forced air drying; MD, Microwave drying; VFD, Vacuum freeze drying. The same as below.图2 干燥方式对粉体吸湿率的影响Fig.2 Effect of drying methods on moisture absorption rate of powder

分别采用二项式方程、对数方程和Higuchi方程对吸湿曲线进行拟合[37],结果显示,对于鼓风干燥、微波干燥、真空冷冻干燥来说,均以二项式方程的拟合效果最好,决定系数(R2)分别为0.916、0.969、0.987,因此选定二项式方程进行拟合,并据此求解吸湿速率方程(表3)。微波干燥的吸湿初速度最大,而真空冷冻干燥的吸湿初速度最小。3种干燥工艺的吸湿加速度均较低,真空冷冻干燥的平衡吸湿率最小,表明其整体吸水性较弱[38]。综合考虑,真空冷冻干燥的粉体性质相对较为稳定,与物理指标中一级指标的测定结果相对应。

表3 不同干燥方式的吸湿方程与相关指标

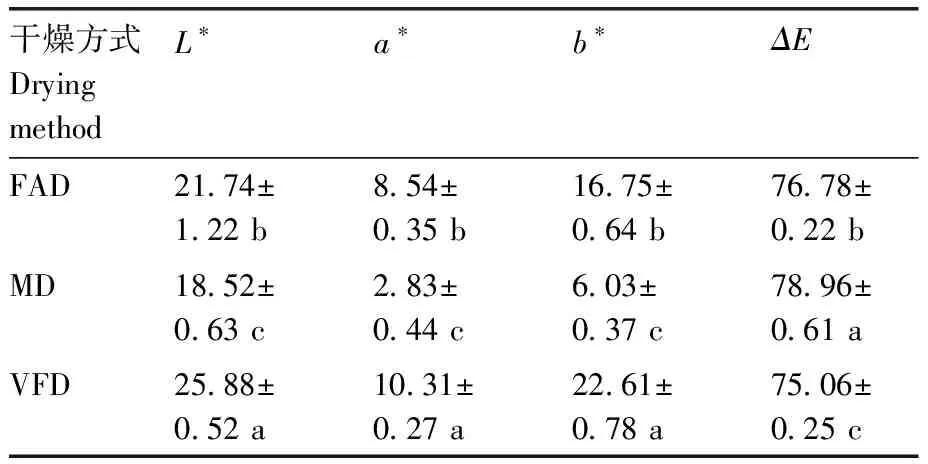

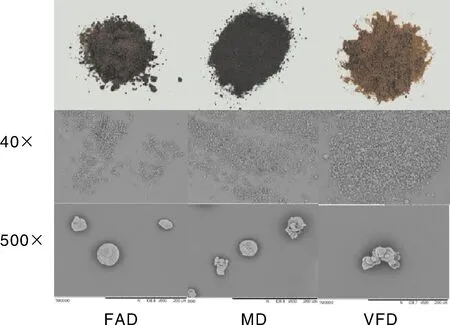

2.1.4 色泽与结构

真空冷冻干燥的粉体L*值显著高于鼓风干燥和微波干燥(表4),微波干燥与鼓风干燥的粉体颜色较暗(图3);微波干燥的粉体a*值显著低于其他两组,真空冷冻干燥的粉体颜色最红,鼓风干燥次之;真空冷冻干燥粉体的b*值最大,表明其颜色最黄;从ΔE值判断,微波干燥粉体的色差最大,而真空冷冻干燥粉体的色差最小。这可能是因为,微波干燥过程中温度过高产生焦糖化反应,加速氧化[39]。3种干燥方式制备的粉体的微观结构相似,颗粒不同程度黏连,真空冷冻干燥的粒径整体偏大。

表4 干燥工艺对粉体色泽的影响

图3 干燥方式对粉体结构的影响Fig.3 Effect of drying methods on structure of powder

2.1.5 总糖含量

虽然微波干燥粉体与另外两组的总糖含量均无显著差异(图4),但真空冷冻干燥粉体的总糖含量(664.1 mg·g-1)显著高于鼓风干燥(640.2 mg·g-1)。此结果与Ma等[40]、苏敬红等[41]的研究结果一致。原因可能是,鼓风干燥的时间较长、温度较高,易导致糖类降解;而真空冷冻干燥的温度较低,干燥条件下多糖性质较为稳定。

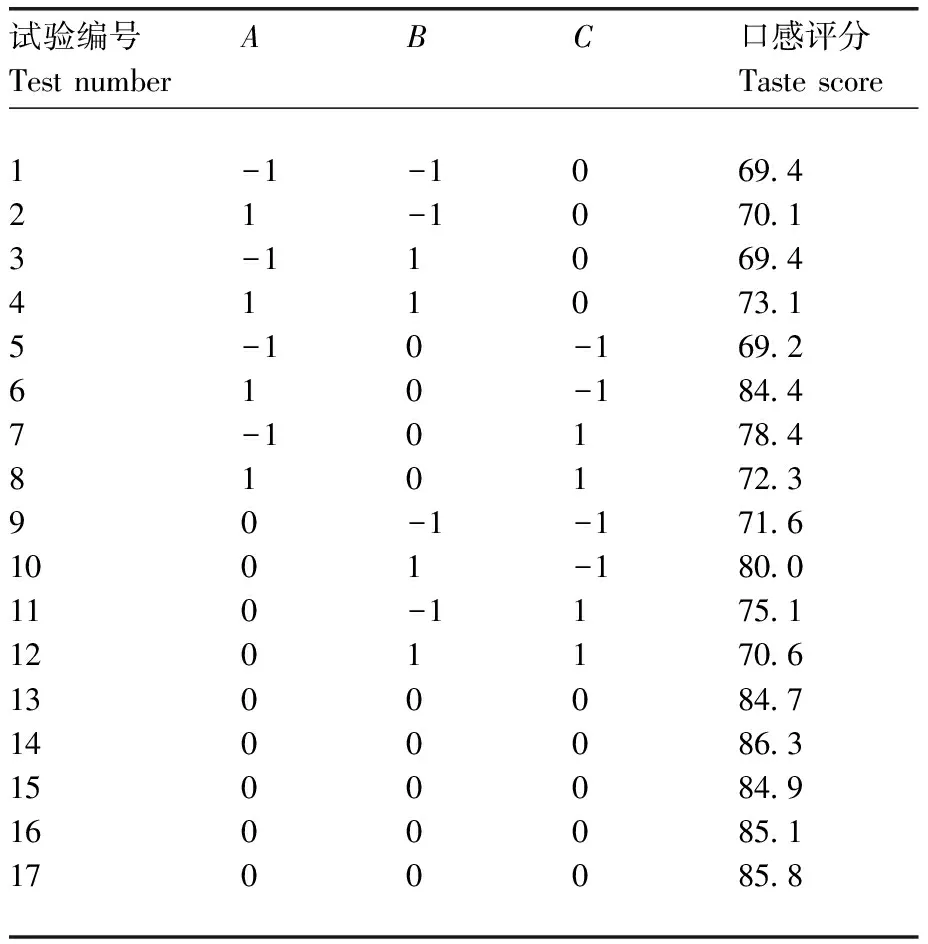

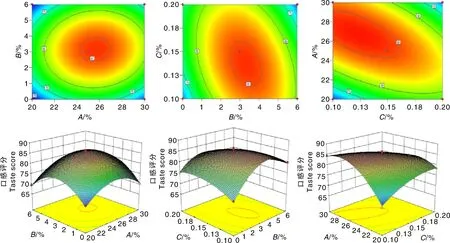

2.2 口感优化

按照设计的三因素三水平试验方案(表5)开展试验,并根据试验结果进行拟合,结果显示,回归模型为Y=85.36+1.69A+0.86B-1.10C+0.75AB-5.33AC-3.23BC-6.55A2-8.31B2-2.73C2(式中Y为口感评分,A、B、C均对应于实际添加量)。模型的F值为100.40,P<0.01,说明模型极显著;R2为0.992 3,表示模型预测的准确度高;失拟项不显著,表明预测结果与试验结果较为接近,具有可行性。基于F值判断,各因素对口感评分的影响均显著,其影响程度从高到低依次为A(27.49)>C(11.72)>B(7.21)。由F值和响应面(图5)的陡峻程度及等高线的形状和密度[42]可知,BC、AC的交互作用显著,而AB之间的交互作用不显著。此外,A、B、C这3个因素的平方项对口感评分的影响也均显著。基于试验模型得到的最优配比为:木糖醇添加量27.30%,苹果酸添加量0.11%,甜菊糖苷添加量3.67%,在此条件下,口感评分模型的预测值为86.3。为验证模型的精准性,在上述试验条件下开展3次重复试验,试验结果为85.9,与预测值十分接近,说明响应面模型的优化结果具有较强的可靠性与参考性。

表5 试验设计与结果

A,木糖醇添加量;B,甜菊糖苷添加量;C,苹果酸添加量。A, Addition amount of xylitol; B, Addition amount of stevia glycoside; C, Addition amount of malic acid.图5 响应面与等高线图Fig.5 Response surface and contour plots

3 结论

本文探究了鼓风干燥、微波干燥和真空冷冻干燥对桑叶枸杞固体饮料的物理性质、营养物质、色泽结构的影响,还探究了不同辅料添加量对桑叶枸杞固体饮料风味的影响,并利用响应面法优化配方。结果表明,采用真空冷冻干燥制备的粉体物理指标表现好,溶解性能好。鼓风干燥粉体的溶解性差。微波干燥由于温度较高且受热不均,粉体色泽最暗。鼓风干燥由于温度相对较高且时间最长,粉体的总糖损失相对较高。经过响应面法优化的辅料配方为:木糖醇添加量27.30%,甜菊糖苷添加量3.67%,苹果酸添加量0.11%。