催化剂胶渣制备多孔陶瓷的研究与实践

周碧

(江西省工业陶瓷质量监督检验站, 萍乡337000)

1 引言

多孔陶瓷形成微孔结构方法较多,催化剂胶渣制备工艺是利用凝胶化过程中胶体料子的堆积以及凝胶经过热等处理过程而形成多孔结构。但因常规制备工艺中,对外部环境的要求比较严格,如溶胶制备、干燥、烧成等,所以制备满足要求的无裂纹的溶胶- 凝胶工艺还需大量的研究。因而对多孔性陶瓷材料的制备及其性能要求较高,但常规造孔剂制备多孔陶瓷操作具有工艺相对简单,成本低的特点,但受常规造孔剂颗粒过大,难以在陶瓷基体中分散均匀,导致利用其制备获得的多孔陶瓷孔隙分布均匀性差、尺寸较大,导致多孔陶瓷强度、隔音以及隔热等多方面的性能指标产生较明显的下降。为解决该技术缺陷,通过在实践中实现以催化剂胶渣制备多孔陶瓷的方法,具体如下:

2 制备原料

多孔陶瓷催化剂载体材料的制备原料为,以高岭土、滑石粉和氧化铝粉为基体原料(高岭土、滑石粉和氧化铝粉的质量百分比之和为100%)。用凝胶注模法在模具中制备陶瓷坯体,无压烧结法制备出堇青石多孔陶瓷。主要原料以钢玉砂、碳化硅、堇青石等为主料,经过成型和特殊高温烧结工艺制备;成品具有开孔径、高开口气孔率的一种多孔陶瓷材料,兼具耐高温、高压、抗酸碱和有机介质腐蚀,良好的生物惰性、可控孔结构及高开口孔隙率、使用寿命长、产品再生性能好等效果。

3 制备流程

首先,容器中加入54%高岭土,19%滑石粉,53%氧化铝粉;再加入基体原料质量的12%的单体,4.1%的交联剂以及基体原料的0.9 倍质量的蒸馏水后,球磨22h,得到均匀的浆料;

再者,结合上述所制得的浆料倒入容器中,加入基体原料质量0.2%的引发剂,搅拌震荡使其和浆料混合均匀;然混合均匀的浆料倒入到模具中去,加入基体原料质量0.5%的催化剂,震荡25min;浆料凝结固化,形成块体;

第三,所制得的固化块体放入保温箱,在70~150℃下干燥2~36h,得到生坯;最后,将所制得的生坯在1250~1400℃下进行烧结,烧结过程中,单体、交联剂烧结排出留下孔隙形成多孔结构;烧结后得到多孔堇青石块体。

4 制备效果

制备有机物单体为能够发生聚合或缩聚反应的有机物小分子;交联剂为含有能够与单体发生聚合反应的官能团,的官能团包括氨基。模具可根据多孔陶瓷催化剂载体材料所需形状加以设计,以得到和最终产品形状结构相近的载体材料。获得多孔堇青石块体平均孔隙率达到58%,热膨胀系数可达0.8×10-6~1.7×10-6/℃,机械强度可达5~75MPa。

制备了一种具有共连续结构的阶层多孔堇青石块体材料,并且可以方便有效地控制孔径尺寸、孔容及孔隙率。由于其独特的阶层多孔结构,制备的多孔堇青石块体有望在颗粒过滤器、催化剂载体等领域展现重要的应用前景。在溶胶- 凝胶原理与相分离理论基础上,以湿化学高纯制备实现了对多孔结构的有效控制,且兼具设备低廉,工艺简单等优点。

采用本方法制备而得的多孔堇青石块体,孔隙数量和孔径尺寸可控,骨架连续,孔隙率高(大孔孔径分布在3~5 微米,孔隙率为50%~60%)等特点。利用廉价的原材料,无需二次烧结,便可制备多孔、热膨胀系数低、强度高的催化剂载体材料。同时具有工艺简单,操作易于控制的效果。

5 实施方法

通过一种多孔陶瓷载体材料的制备方法,以高岭土、滑石粉和氧化铝为基体原料,在室温下,将六水氯化镁、六水氯化铝和聚丙烯酰胺溶解在溶剂中,然后滴加正硅酸甲酯;于50~70℃继续搅拌反应50~70min;将上述步骤所得的透明澄清溶液自然冷却至室温,然后加入环氧丙烷均匀搅拌;将所得的均质溶液置入容器中密封后于35~45℃凝胶3~5min;将上述步骤所得的湿凝胶置于35~45℃下老化60~80h;将上述步骤所得的老化后的凝胶置于50~70℃常压干燥72~96h;然后于900~1300℃热处理4~6h。具体工艺流程如图1 所示:

图1 催化剂胶渣制备多孔陶瓷工艺流程

细化来讲,配料的球磨上:按照质量百分比在球磨罐中加入42.3%的高岭土、44%的滑石粉、13.7%的氧化铝粉,再加入基体原料质量8%的有机单体丙烯酰胺,基基体原料质量0.8%的交联剂N,N- 亚甲基双丙烯酰胺以及基体原料质量0.7 倍的蒸馏水,然后开始球磨,球磨8h,得到混合均匀的浆料。浆料固化上,将所制得的浆料倒入容器内加入基体料质量0.15%的引发剂,搅拌振荡均匀后,然后加入基体原料0.03%的催化剂,快速搅拌,之后倒入模具中,快速振荡,使浆料均匀填充到模板中,浆料形成凝胶块体。将制得的块体放入干燥箱中于90℃放置12h,得到干燥的块体。烧结上,将所获得的块体送到高温烧结炉中进行烧结,烧结温度为1350℃,保温2h,总的烧结时间为13h。最终得到多孔堇青石。经检测所得的堇青石孔隙率为53.3%,热膨胀系数为1.66×10-6/℃,抗压强度为40.8MPa。

6 制备实践

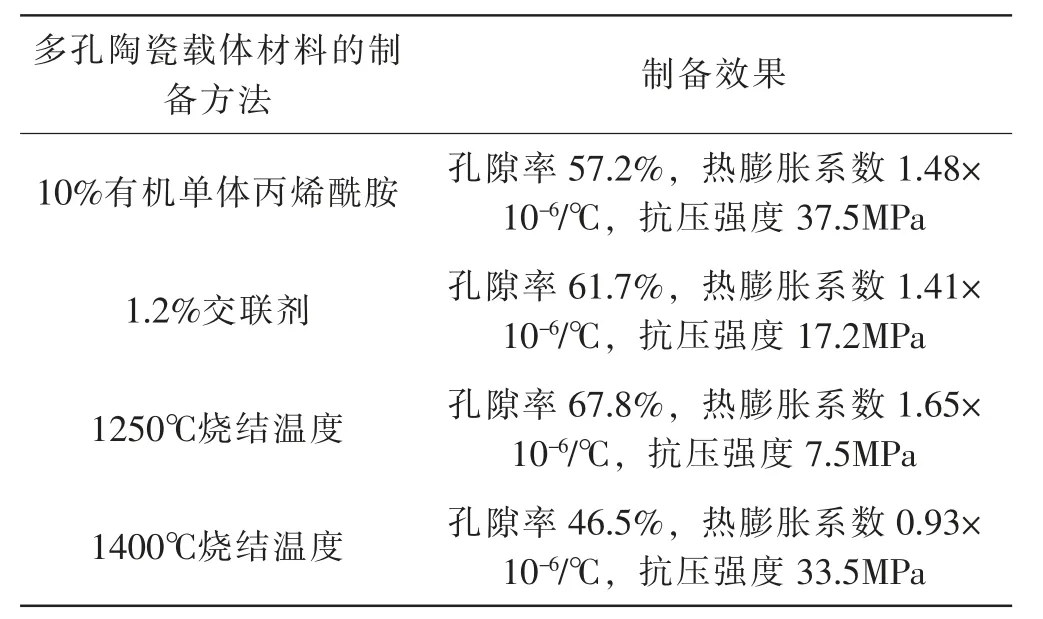

钢玉砂、碳化硅、堇青石是此次制备工艺中的主原料,具有膨胀材料低,热膨胀系数高、化学稳定性强、强度高的特点。在催化剂载体材料的应用上,更能满足生产需求。采用将烷氧基硅烷的水解- 聚合过程与由环氧化物调控的金属无机盐溶胶- 凝胶反应相结合的方法,制备了具有共连续通孔和骨架结构的多孔堇青石块体,并可通过调整加入的聚丙烯酰胺量及热处理温度获得所需的孔径尺寸、孔容及孔隙率等。其中实施效果如表1 所示:

表1 实施效果

7 经验借鉴

通过对原料成分及烧结过程中发生的物理化学变化进行研究和试验,确定烧成制度等工艺参数,并进一步研究了成型压力、硅质材料粒度和胶渣与硅质材料配比对多孔陶瓷的制备工艺确定,原材料性能提升等的作用效果突出。同时催化剂胶渣与硅质原料在合适的制备工艺下,制备出的陶瓷满足多孔陶瓷的性能要求。当硅质材料粒径为100 目以下,烧结温度为1150℃,保温时间90min,成型压力为10MPa,胶渣:硅质材料=1:3,所制备的多孔陶瓷抗压强度为15.44MPa,显孔隙率为44.33%[1]。通过在粉煤灰中添加适量的氧化铝粉,可以有效的调控样品的孔隙结构和机械力学性能。随着粉体原料中氧化铝含量的增加,孔隙逐渐由无序少孔变为有序多孔的蜂窝状结构。当粉体原料中加入50wt%氧化铝时,其开孔隙率可以达到73%,密度仅为0.85g/cm3,同时还具有80.93MPa 的抗压强度,具有优异的轻质高强的特性。采用溶胶- 凝胶法制取TiO2溶胶液,通过浸泡吸附的方式将TiO2光催化剂负载于粉煤灰多孔陶瓷中,并对其光催化性能及水下对油的接触角进行测试和分析。通过多孔陶瓷制备及功能化研究,成功实现了低端工业废料的高端回收技术开发,提高了粉煤灰制品的附加值,在建筑、家装、自清洁材料、环保等应用领域得到了广泛的应用[2]。成孔质量控制上,通过调控固相含量、海藻酸钠含量、氯化钙浓度、烧结温度等参数改变直通孔陶瓷的微观形貌,并在氧化铝陶瓷表面负载碘氧化铋,获得适用于强对流冲击、高流速等复杂环境的污水处理的光催化剂,同时解决了现有碘氧化铋催化剂不易回收的问题[3]。一种利用催化剂厂胶渣制作加气混凝土砌块的系统,包括顺次设置的胶渣储罐、湿式球磨机、初浆配制罐、成浆配制罐、浇筑装置、坯体切割装置和蒸养釜,胶渣储罐、湿式球磨机、初浆配制罐、成浆配制罐和浇筑装置之间通过输送管路连接,初浆配制罐连接进料管,各输送管路和进料管上均安装控制阀,成浆配制罐上具有进料口,浇筑装置、坯体切割装置、蒸养釜两两之间设置输送带。对催化剂厂胶渣进行再利用,既环保,又节省了加气混凝土砌块的生产成本,便于大规模推广应用[4]。

8 总结和展望

通过上述制备工艺的催化剂以陶瓷蜂窝载体为骨架,陶瓷蜂窝的气阻小,强度高,会使排气气流与涂层表面接触时间延长;在载体表面涂覆的涂层中含有pd、pt中一种或两种,其负载在高比表面积的氧化铝上,在催化剂制备过程中使用了稀土硝酸盐和/或有机酸作为贵金属活性组分的分散剂,极大的提高了催化剂的稳定性,延长了催化剂的寿命。在催化燃烧方法净化工业废气的技术领域。其由陶瓷蜂窝为骨架状,以氧化铝、氧化铈、铈锆共熔体的混合物等中一种或几种氧化物作为涂层;以不同活性组分。制备后,具有利用气阻小,排气气流延长与涂层表面接触时间的陶瓷蜂窝载体为骨架增加转化率,有效降低催化剂成本,同时提高催化剂的稳定性,降低了催化剂的更换频率与使用成本的效果。未来在高端微孔陶瓷真空吸盘、porous ceramics、Ceramic chuck,吸附硅片、晶圆、陶瓷片、柔性屏、玻璃屏、电路板以及各类非金属材料中的应用前景广阔。