细长桁架起重臂的双机抬吊拆除施工技术

姜 弢,杨志英,衣振发,路大伟

(江苏众建达丰机械工程有限公司,北京 100012)

随着造型各异及超高层建筑物的崛起,复杂工程施工情况随之增多,使得工程主要物料垂直运输设备的塔式起重机(以下简称塔机)安拆难度增加,非常规安拆工况也逐渐增多。

1 工程概况

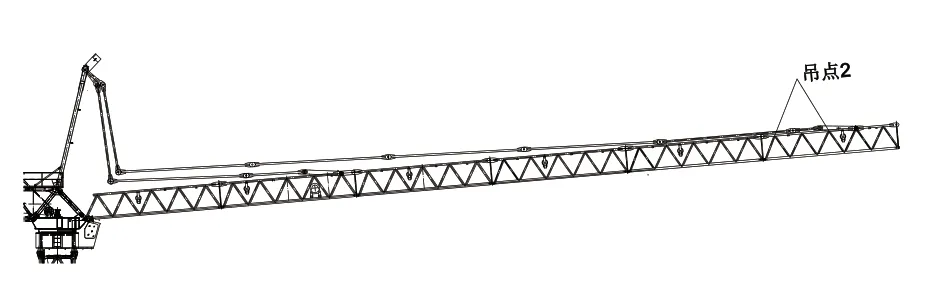

两河口水电站为雅砻江中、下游的“龙头”水库,对其下游的雅砻江梯级电站以及金沙江、长江干流电站的梯级电站补偿作用显著。电站的开发任务为以发电为主,兼顾防洪。现场使用1台ST8075 塔机在工程中进行物料垂直运输工作,完工后将塔机降至126m(20 节标准节)高度,此时汽车起重机需站位在118.6m 的运输平台上完成拆除作业。塔机安装位置图立面图见图1。

图1 塔机安装位置图

2 拆除工作难点分析及方案确定

2.1 拆除难点分析

起重臂安装方式为大臂根部与回转上支座铰接,在臂架上弦19m 和56.9m 处与短拉杆、长拉杆销轴连接,拉杆与塔顶销轴连接(图2),现对拆除分析如下。

图2 起重臂拉杆吊点位置

1)起重臂整体变形过大 起重臂截面为正三角形,长度70m,宽度0.19m,因长度和截面比例大,属于长细桁架结构。吊点定在中间位置时整体结构挠度过大,吊装时造成臂架变形。

2)空中不易控制 吊点设在中间位置不仅存在变形的问题,且吊装过程中不易控制吊重的姿态,容易出现结构打转翻滚等现象。

3)高空转换吊点位置困难 当解除长短拉杆与臂架连接时,需将吊装位置靠近长拉杆与臂架连接处,解除拉杆连接后,前后重量差别大造成力矩不平均,需要在高空中将前端吊点转换位置,高空中工人站位困难,操作难度高及危险性较大。

2.2 方案确定

结合现场情况,汽车起重机站位在空中运输平台上,平台长46.5m,宽21m。在狭长操作空间中,为了减少吊装次数、减少移动汽车起重机和高空作业,并综合考虑施工进度、经济成本、场地条件、安全操作、结构变形等多方面条件,确定先将起重臂长拉杆前10m 臂架拆除,剩余60m 起重臂拆除使用双机抬吊方案。

整机拆除工艺流程:拆除准备→汽车起重机就位→拆除起升、变幅钢丝绳→拆除一部分(3A+B)配重块→拆除第七节起重臂及臂端节→拆除60m 起重臂→拆除剩余(1A)配重块→拆除塔头总成→拆除平衡臂2 →拆除起升机构→拆除平衡臂1 →拆除司机室→拆除回转上转台(含机构)→拆除回转下支座→拆除变径节→拆除十字梁总成→拆除套架总成→拆除标准节及附着装置→拆除过渡节→清场收工。

3 施工技术

3.1 汽车起重机选型

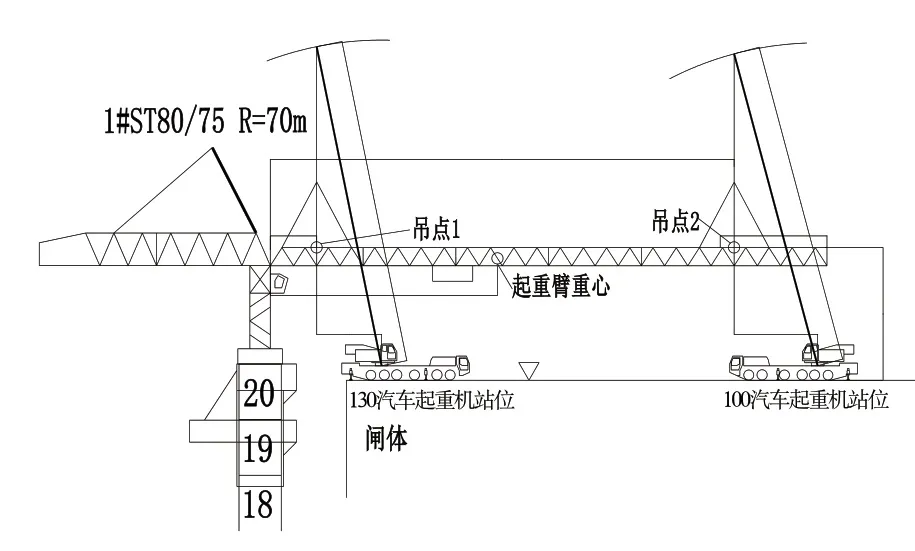

根据运输平台狭长现场情况,双机抬吊使用1 台130t 汽车起重机和1 台100t 汽车起重机配合拆除。

依据规范[1]规定:吊装状态下起重机额定起重量的80%应大于每台起重机的分配吊装荷载,双机总额定负荷的75%应大于双机抬吊的总吊装荷载。对抬吊荷载分配进行验算[2]。

3.2 吊载验算

验算起重臂双吊点载荷分配,吊装时臂架变形量对于本身和钢丝绳受力的影响。

3.2.1 汽车起重机选型验算

由于现场可操作空间狭小,汽车起重机和安放臂架位置都在塔机南侧运输平台上,其中130t汽车起重机可站在南侧拆除平台上,距离塔身中心14m,起重臂吊点1 位置有7m,吊装臂长35.1m,额定起重量50t。

100t 汽车起重机距离塔身中心20m,距离起重臂吊点2 位置有8m,吊装臂长34.8m,额定起重量27.2t。

60m 起重臂总重38.148t,双机抬吊汽车起重机额定起重量为77.2t。根据GB 6067.1-2010《起重机械安全规程 第一部分》规定,单机折减系数取0.8,双机抬吊不均衡系数取0.75。

1)130t 汽车起重机起重能力:0.8×50=48t>38.148t/2。

2)100t 汽车起重机起重能力:0.8×27.2=21.76t>38.148t/2。

3) 双机汽车起重机起重能力:0.75×(50+27.2)=57.9t>38.148t。

经过核算,130t 和100t 汽车起重机双机可以安全可靠抬吊起重臂。

3.2.2 拆除拉杆时起重臂吊点选取

拆除起重臂拉杆时需要将60m起重臂抬高5°,对吊点二进行计算(图3)。

图3 吊点二受力计算

F为回转总成对起重臂的支撑力,F2为100t汽车起重机对起重臂向上的力,Fg为起重臂的重力,在起重臂水平的情况下,对支点A取矩得

得F2=17.1t

3.2.3 拆除拉杆时起重臂挠度验算

使用Ansys Workbench 进行起重臂建模计算(图4)。

图4 拆除拉杆时挠度

依据规范要求,受弯构件挠度容许范围为:L/400=50000/400=125mm,此时起重臂最大挠度为118mm,符合规范[3]要求,满足吊装。

3.2.4 双机抬吊时吊点选取

使用双机抬吊时,对汽车起重机进行分配载荷计算(图5)。

图5 双吊点分配计算

F1和F2为2 台吊车对起重臂向上的力,Fg为起重臂的重力,在起重臂水平的情况下,对重心G取矩得

得F1=20.954t,F2=17.193t,经过算可知,选择以上2 台汽车起重机可满足双机抬吊作业。

3.2.5 双机抬吊时挠度验算

对双吊点进行起重臂建模计算挠度(图6)。

图6 双吊点起重臂变形

依据规范要求,许可挠度范围为:L/400=48000/400=120mm,此时起重臂最大挠度为46mm,符合规范要求,满足吊装。

3.3 吊臂变形对吊装作业的影响分析

在双机抬吊时,吊装钢丝绳的位置设置和高度是非常重要的,如果设置不当会对整个结构造成较大的位移,或者导致吊装绳受载不均。理论上,如果不考虑结构的变形,吊点上对称布置的两侧钢丝绳应均匀受力,实际吊装时会因为起重臂吊装产生变形后,导致2根钢丝绳受力不均匀。

3.3.1 起重臂吊点位置变化

起重臂设置两吊点之间的距离为38 000mm,吊起起重臂吊绳受力后距离为37 987mm,间距缩短,减少13mm,见图7。由验算结果可知,双吊点吊装过程中臂架变形量较小,对臂架本身的受力影响很小。

图7 定向变形

3.3.2 吊装钢丝绳受力变化

吊装理想状态是吊点均分两侧钢丝绳到起重臂上弦位置,力是竖直向下的。起重臂吊装后,因为起重臂在吊装过程中有微小变形后,引起吊点移动影响到钢丝绳的斜度,说明长度方向改变后两侧钢丝绳受力不均匀分布,分析后得出吊点抬吊的外侧钢丝绳受力较小,钢丝绳1 为45 137N,钢丝绳4 受力为43 900N,靠近臂架中间钢丝绳受力较大,钢丝绳2 受力为204 600N,钢丝绳3 受力为183 340N(图8)。

图8 吊绳轴向力

通过上述验证,臂架弯曲变形和长度方向的改变使得钢丝绳受力不均匀,采取措施是吊装前检查,和吊装刚受力时调整钢丝绳斜度使其每个吊点的受力平均分配到每根钢丝绳上。

4 双机抬吊拆除过程

4.1 拆除起重臂拉杆

100t 汽车起重机起吊点2 见图9,将起重臂前端慢慢抬起大约5m 的高度拆除起重臂拉杆,起重臂拉杆拆除完成之后将其固定在起重臂上,100t 汽车起重机应吊着起重臂不得缓吊,此时100t 汽车起重机臂长35.1m,吊装幅度7m,额定起重量50t,负荷量19.4t,负载率39%<80%,满足吊装要求。

图9 拆除起重臂拉杆

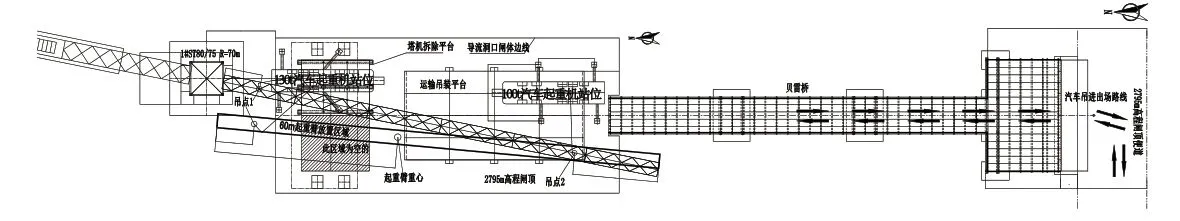

4.2 拆除60m起重臂

100t 汽车起重机吊点位置不变,130t 汽车起重机就位(图10)。选好吊点1,100t、130t 汽车起重机同时慢慢起吊,使起重臂保持水平状态,拆除与塔头总成的连接销轴及开口销,检查其稳定性及横向水平性,缓慢降落至起重臂放置区域,并解体后运出现场,以便后续塔机部件的摆放。吊装时2 台汽车起重机均采用2 点吊装方法,选用4 根6×37S+FC-1770-∅34mm 钢丝绳,4个20t 卸扣。

图10 双机抬吊立面图

此时,130t 汽车起重机臂长35.1m,吊装幅度7m,额定起重量50t,负荷量20.954t,负载率41.1%<80%,满足吊装要求。

起重臂放置至平台过程中(图11),130t 汽车起重机起重幅度由7m 变为9m,臂长35.1m,吊装幅度9m,额定起重量46t,负荷量20.954t,负载率46%<80%,满足吊装要求;100t 汽车起重机臂长34.8m,吊装幅度8m,额定起重量27.2t,负荷量17.193t,负载率63.2%<80%,满足吊装要求。

图11 双机抬吊平面图

本次拆除过程中,100t 汽车起重机吊装幅度8m、130t 汽车起重机吊装幅度9m 时额定起重量之和为73.2t,吊物重量为38.148t,73.2t×75%=57.9t >38.148t,满足吊重要求。

5 结语

通过长细桁架起重臂双机抬吊的顺利拆除,双机抬吊吊装法是大型塔机吊装的切实可行之法。在考虑安全的前提下,吊装方法的选择和吊装的计算与实际吊装过程验证相结合,从技术上全面考虑结构的重心,外形尺寸,变形产生的挠度范围,吊装时双机配合及场地的使用条件等,结合实际情况因地制宜地制定方案,提前考虑吊装中可能出现的问题,以绝对安全为目的完成拆除工作。