水泥窑SCR与SNCR脱硝工艺的探讨

◇金隅冀东凤翔环保科技有限公司 何 帅 武培量

目前,我国对于控制水泥行业的氮氧化物排放非常重视。本文探讨了水泥窑SCR脱硝技术、SNCR脱硝技术与SNCR/SCR 联合烟气脱硝技术,并且提出了一种改进SCR脱硝技术的新设想“动SCR脱硝技术”,即在原有的SCR脱硝技术不变的情况下,将催化剂进行改造,使其可以进行旋转。从纯理论角度讲,完成这一改造后,可以一定程度的延长催化剂失活的时间,同时可能会一定程度的延长催化剂的使用时间。

Nox的大量排放会导致酸雨,造成臭氧层破坏,出现光化学烟雾事件,危害人体呼吸系统等,同时NOx也是导致雾霾天气的主要原因之一,因此研究NOx的 无害化处理具有非常重要的意义。我国连续多年水泥生产量和消费量居世界第一,水泥的大量生产伴随着氮氧化物的大量排放,为了降低水泥的生产过程中尾气中氮氧化物的含量,水泥窑所采用的技术分别为低氮燃烧技术、采用可替代燃料(如煤气、天然气或液态燃料)、SCR技术(中低温催化还原技术)、SNCR技术(高温低成本非催化还原技术)和SNCR/SCR联合烟气脱硝技术等。其中,采用SCR脱硝技术、SNCR脱硝技术和SNCR/SCR联合烟气脱硝技术可以有效地降低NOX排放量[1-4]。

1 SCR 技术(中低温催化还原技术)

SCR 技术是目前国际上应用最广泛的烟气脱硝技术,其优点为反应温度较低、脱硝效率高(可达90%以上)、不会形成二次污染、装置结构简单、运行可靠且便于维护、运行费用低等。

1.1 SCR反应机理

由于我国水泥生产过程中使用的能源以煤为主。水泥熟料煅烧过程中,依据产生机理的不同分为三种类型:所使用的原煤中含有少量的含氮元素的有机物,在燃烧的过程中产生氮氧化物,称为燃料型 NOX;同时,由于水泥生产过程中的水泥窑温度较高(可达 1500 ℃以上),导致空气中助燃的大量氮气与氧气发生反应生成氮氧化物,称为热力型NOX,热力型 NOX所 占的比例一般会达到85%以上;此外,碳氢化合物和N2在火焰面内快速反应也会生成氮氧化物,称为瞬时型NOX。

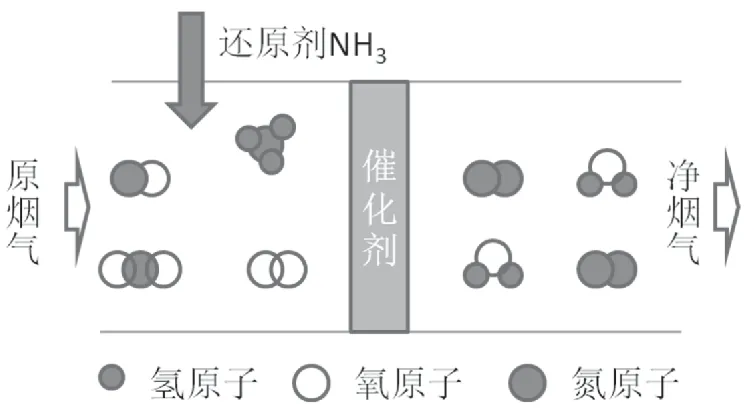

如图1所示,水泥窑所排放的原烟气中含有氮氧化物,在一定温度(290-430℃)和催化剂作用下,还原剂氨气或有选择地与其中的氮氧化物反应,生成氮气和水,最终排放的为净烟气。其主反应如下:

图1 SCR脱硝原理

当然,也会存在副反应,当烟气温度达到450℃以上时,其副反应如下:

由于原煤燃烧会产生的SO2,催化剂可使部分的SO2氧化为SO3,SO3与NH3和 H2O 共同反应生成硫酸氢氨NH4H SO4和硫酸氨(NH4)2SO4,不仅会降低氨的利用率,更会腐蚀和堵塞脱硝设备。

1.2 SCR催化剂

从化学成分的角度分析,一般情况下,SCR催化剂多以TiO2为载体,占据绝大部分比例;V2O5-WO3、V2O5-MoO3为活性成分。TiO2活性较高,同时具有抗SO2性能;虽然V2O5脱 硝效率高,但会促进SO2的 转化,然而WO3会抑制SO2的转化,Mo可起到助催化剂和稳定剂的作用。

从结构角度分析,SCR催化剂按照样式可分为蜂窝式、平板式、波纹式三大类,其中脱硝效率最优、综合理化性能最佳的为蜂窝式脱硝催化剂。

1.3 工艺布置

SCR工艺系统有三类:分别为低尘布置、高含尘布置和尾部布置。低尘布置,SCR反应器在除尘器之后,烟气中的飞灰被除尘器除去后进入催化剂反应器,可防止催化剂被污染,反应器被磨损和堵塞,工艺投资较大,应用较少。高含尘布置,布置在省煤器和空气预热器之间,温度高(320-400℃),烟道系统简单,压力损失小。高尘工艺投资较少且运行费用低,但是需要解决比较复杂的技术问题,如烟气中SO2、重金属(例如铊)、粉尘含量高,影响催化剂活性,下游设备及反应器易堵灰。尾尘布置也称为低温低尘布置,采用更大烟气流速,使烟气先除尘脱硫,其优点为催化剂用量小,寿命长,氨气逃逸量小,不腐蚀构筑物,无SO3产生,但是需要对烟气再加热,投资和运行成本高。

2 SNCR技术(高温低成本非催化还原技术)

SNCR技术也称为选择性非催化还原法,其反应原理与SCR技术类似,向水泥窑中喷入氨或尿素等含有氨基的还原剂,在高温(900~1100℃)和且无催化剂的情况下,烟气中的氮氧化物与氨自由基反应,氮氧化物被还原成氮气与水。在SNCR反应中,一部分还原剂会与烟气中的氧气发生氧化反应生成二氧化碳和水,增加了还原剂的消耗量。SNCR工艺的主反应为:

SNCR法的应用中,温度的选择与控制是至关重要的。如果温度过高,还原剂会被直接氧化成NOX;若温度过低时,反应不完全,还原率降低,同时氨逃逸率高,造成新的污染。

SNCR脱硝技术应用在水泥工业中,其脱硝效率一般比较低,只能达到30%~50%,多作为低NOx燃烧技术的补充处理手段。

3 SNCR/SCR 联合烟气脱硝技术

SNCR/SCR联合脱硝工艺是SNCR工艺的还原剂喷入分解炉技术同SCR工艺催化反应结合起来。其优点是把SNCR工艺的低投资费用与SCR工艺的高效率及低的氨逃逸率结合起来。SNCR/SCR联合脱硝工艺中,前端是SNCR装置,分解炉中下部分解炉中下部喷入还原剂减少水泥窑炉内的氮氧化物,同时在预热器的上部喷入氨水,氨水气化为水蒸气和氨气,与SNCR反应后多余的氨气同烟气一起进入后端SCR装置,可以进一步还原氮氧化物,从而使反应剂得到充分利用。SNCR/SCR联合脱硝工艺的应用在水泥工业中,其优点为:脱硝效率较高(可达80%以上),SCR反应器体积减小,催化剂用量少,减少SO2向 SO3的转化,降低了腐蚀危害。

4 一种新设想

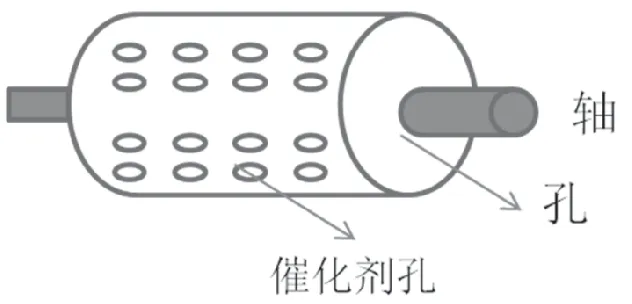

结合以上几种脱硝工艺,笔者提出一种新设想。具体为基于原有的水泥窑SCR脱硝工艺不变,特提出水泥窑“动-SCR脱硝工艺”,其核心为将目前应用于水泥窑的SCR脱硝催化剂的结构改变,将其改为圆柱型并且在圆面中心位置开孔钻穿,同时在圆柱形催化剂侧面上开孔以增大接触面积,保证其在烟气的推动下可以缓慢的进行旋转。从纯理论角度讲,完成这一改造后,可以一定程度的延长催化剂失活的时间,同时可能会一定程度的延长催化剂的使用时间。

具体方案为:如图2所示,在原有催化剂成分和比例不变的情况下,将催化剂制造成圆柱状,在催化剂圆面中心位置钻孔直至钻通,孔内连接一根轴,将催化剂侧面钻许多小孔直至钻穿,注意在钻孔时可以交叉,但不能破圆面中心位置的孔。如果破坏了圆面中心位置的孔,当催化剂在运行过程中,可能会造成飞尘和副反应物(主要为NH4HSO4和(NH4)2SO4)进入轴和孔的间隙中而影响其旋转。同时钻孔可以增加催化剂的接触面积,在同样的情况下提高脱硝的效率。

图2 催化剂结构图

可能的优越性为:

(1)在烟气的推动下,由于存在前后能量差,催化剂会缓慢的旋转,其旋转的角速度可用以下方程式估算:

从纯理论角度进行分析,当催化剂旋转时,烟气的动能转化为催化剂转动的动能,可以一定程度减小烟气的冲刷对催化剂造成的损坏,进而可能在同样的情况下可以延长催化剂的使用寿命。

(2)原有的水泥窑SCR脱硝工艺中,无论是催化剂中毒还是催化剂被副反应物堵塞,都是由于烟尘中杂质和副反应物缓慢沉积引起,当催化剂运动时,在离心力的作用下,可能会将附着在催化剂表面的部分烟尘和副反应物(主要为NH4H SO4和(NH4)2SO4)等甩出去,或者当催化剂的表面孔旋转到最低点时,一部分烟尘由于重力作用沉降,最终都会减少烟尘和副反应物的沉积量,可能会延长催化剂失活的时间。

(3)无论是化学腐蚀还是电化学腐蚀,都是由于表面接触才会发生,当催化剂旋转时,由于烟尘和副反应物的沉积量减少,故接触量减少,可能会一定程度的延长催化剂的使用时间。

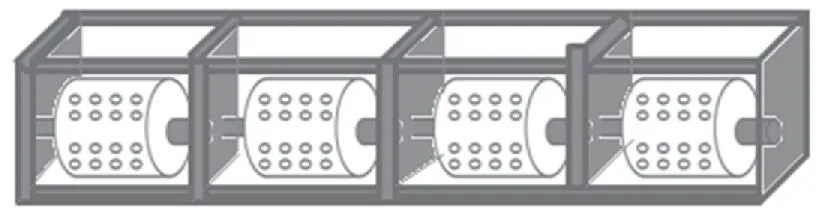

为了防止催化剂中轴的损坏,采用如图3所示的催化剂组结构图,其中蓝色边框表示实心的钢结构,绿色部分表示立方体的钢板,每个催化剂固定在钢板上,各催化剂为可以拆卸。

图3 催化剂组结构图

可能的优越性为每个催化剂固定在通过轴钢板上,如果只采用一根长轴,由于所承受的催化剂的质量比较大,随着使用时间的增加,可能在应力作用下出现损坏,需要频繁更换长轴,维护难度大,维护成本高。而使用短轴后,每个轴均可以拆卸,便于检修或失活时更换。

可能需要注意如下的问题:

(1)虽然从理论上讲,催化剂运动速度较慢,为了保证其灵活性,需要在催化剂孔内加润滑油,防止因时间过长磨损而造成运故障。

(2)如果催化剂运转时,虽然是缓慢旋转,轴本身会处于温度较高的烟气环境中,同时可能由于轴的长时间运转导致轴会发热,以上两种因素均会影响轴的使用寿命,同时可能需要考虑用风机或其它方法降温的问题。另外,轴在运行过程中会出现磨损,需要考虑制成轴的材料的强度。综合进行分析,为了延长轴的使用寿命,轴应当采用耐高温且强度比较高的材料。

5 探讨

近几年我国水泥行业脱硝工作逐步开展,氮氧化物的排放量已逐年降低。SNCR和SCR 技术已经被广泛应用,笔者认为随着低温SCR脱硝技术的发展,其在水泥行业脱硝中将会有更为广泛的应用前景。同时,随着各种脱硝技术的日趋完善和新兴脱硝技术的发展,多种脱硝技术的联合应用也具有广阔的前景。