压缩空气与热化学复合储能系统反应器动态性能研究

姚尔人,仲理科,邹瀚森,李瑞雄,席光,王焕然

(西安交通大学能源与动力工程学院,710049,西安)

能源系统的低碳转型是实现“双碳”目标的关键[1],而其核心是加快建设以新能源为主体的新型电力系统[2]。然而,由于新能源发电存在波动性和间歇性特点,导致其在并网过程中给电网运行的稳定性和安全性带来严峻挑战[3]。

压缩空气储能技术可实现电力供需的时空解耦,且具有储能容量大、运行寿命长、储能周期长等优点,是推进我国能源转型和智能电网建设的关键技术[4]。该技术在用电低谷时期,利用富余/新能源电能驱动压缩机,实现电能到空气压力势能的转换;在用电高峰时期,利用存储的高压空气进入透平机做功并输出稳定的电能[5]。根据储能过程压缩热的管理方式[6],可将压缩空气储能技术分为补燃型(运行效率为42%~54%)[7]、绝热型(运行效率为60%~70%)[8]和等温型(运行效率可达80%)[9]3大类。

高效运行是能量系统的核心[10],因此,提升压缩空气储能技术运行效能的关键是实现压缩热的高效利用[11]。然而,现有的压缩空气储能技术在运行过程中,始终存在着压缩热能量品位逐渐降低的技术瓶颈。为此,根据典型压缩空气储能技术压缩热的温度范围,引入吸热型甲醇裂解反应,将热量以化学键的方式存储在合成气中,不仅可提升压缩热的能量品位,并且可实现能量的高密度稳定储存。席光等[12]首次提出耦合甲醇裂解反应的压缩空气与热化学复合储能系统,优化结果表明系统可实现87.14%的能量效率和48.53%的相对节能率。然而,热化学反应的转化率受反应器结构设计、参数匹配、催化剂能力等的综合影响[13]。为此,金红光等[14]提出关联燃料物质能、化学反应Gibbs自由能和物理能的品位控制方程,进而提出太阳能驱动的甲醇裂解反应器一体化设计原则。Wang等[15]通过优化反应器结构中热源流动方向,实现了反应器甲醇裂解率8.35%~15.85%的提升。Liu等[16]通过优化反应器中的催化剂孔隙率,将甲醇转化效率提升了20%。Ma等[17]通过在甲醇反应器中增设相变材料夹层,利用相变材料的相变吸热特性,缓冲了波动光热对反应器内温度场和反应过程的影响。

综上,实现反应器内热化学过程的高效转化是确保压缩空气与热化学复合储能系统高效运行的关键。然而,波动的可再生能源导致压缩机运行参量具有时变特征,即反应器的驱动热源通常处于波动状态,这样不仅降低了反应器内热化学反应的转化效率,而且若反应物间局部温度过大,还会引起催化剂失活、热应力过大等问题,对反应器的安全运行造成严重影响。因此,揭示反应器内温度场的瞬态演化规律,建立反应器内能量高效转化的调控方法,实现吸/放热通道间热量的高效精准匹配,是系统高效运行的关键。本文以提升压缩空气与热化学复合储能系统储能过程反应器的运行性能为研究目标,通过建立热化学反应过程完备的数理计算模型,分析了关键运行参量对反应器动态性能的影响规律,给出了反应器在储能过程中高效运行的调控方法。研究结果可为推进系统的工程应用提供理论指导。

1 系统描述

如图1所示,在储能过程中,新能源或富余电能驱动压缩机、甲醇泵分别提升空气压力和输送液态甲醇,压缩机产生的压缩热用于驱动反应器内的甲醇裂解反应;通过化学反应,压缩热实现了能量品位的提升,根据能量梯级利用准则,反应器出口的反应产物和高压空气依次将进入反应器的液态甲醇预热至气态甲醇;在释能过程中,高压空气与合成气在燃烧室内混合燃烧后产生的高温高压烟气将进入透平机机膨胀做功,最终向用户侧输出稳定的电能。

图1 压缩空气与热化学复合储能系统原理示意图Fig.1 Schematic of combined compressed air and thermochemical energy storage system

2 模型建立

2.1 反应器模型

2.1.1 反应器结构

压缩空气与热化学复合储能系统中的反应器结构如图2所示。图中,逆流套管式反应器主要由反应物通道和空气通道组成,压缩机产生的高温压缩空气进入空气通道,为进入反应物通道的甲醇提供裂解反应所需要的热量。此外,在反应物通道内部填充有Cu/ZnO/Al2O3催化剂,以加速甲醇裂解反应的进行。为提高反应效率,甲醇在进入反应器前要先经过预热升温,同时反应器外部采用保温材料,从而最大程度地减少反应热损失,提高反应器的热化学转化性能。

图2 反应器结构示意图Fig.2 Schematic diagram of reactor

2.1.2 反应器数学模型

采用容阻法[18]建立反应器的一维拟均相平推流热化学反应数理模型,以描述反应器内的甲醇裂解过程及空气与反应物通道内混合气体之间的传热过程,该模型包含质量守恒、动量守恒、能量守恒及组分守恒4组方程。为简化计算过程,认为反应器在运行过程中不发生热损失,其内部气体均为理想气体,且在轴向流动无返混,忽略反应物气体与催化剂固体之间的传热效应。

(1)反应物通道控制方程。混合气体的质量守恒方程可根据下式计算

(1)

混合气体的组分守恒模型可写为

(2)

混合气体的动量方程可写为

(3)

式中:m为混合气体的质量;Fr为摩擦阻力系数,可通过欧根公式[19]计算如下

(4)

式中:u、d、ρ、μ分别为速度、直径、密度和动力黏度;下标cat表示催化剂。

混合气体的能量方程可写为

(5)

式中:Q为能量流;Qht为反应物与空气之间的换热量;cp为比定压热容。

(2)空气通道控制方程。由于空气通道内不发生传质过程,为简化计算仅考虑能量方程[20],表达式如下

(6)

式中:下标air表示空气。

空气与甲醇之间的高效传热是实现甲醇高效裂解的关键,其中空气侧对流传热系数可由Gnielinski公式[21]计算得到,写为

(7)

式中:Re为雷诺数;Pr为普朗特数;λ为导热系数;deq为通道当量直径;f为阻力系数,可由下式计算[21]

f=(1.82lgReair-1.64)-2

(8)

反应物通道对流传热系数的表达式如下所示[11]

ht,react=

(9)

式中:dtub,id为反应管内径;Ltub为反应管长度。

(3)化学反应方程。Peppley等[22]建立了基于Cu/ZnO/Al2O3催化剂的甲醇重整反应动力学模型,由于甲醇裂解在甲醇重整反应体系中为独立过程,因此,其动力学模型依然适用于甲醇裂解反应[23],具体可写为

rMDR=

(10)

(11)

式中:V、Am分别为催化剂的体积和比表面积。

2.1.3 反应器性能评价指标

反应器的性能通常用其内部甲醇裂解率进行评价,具体可写为裂解甲醇的摩尔流量与入口甲醇摩尔流量之比,公式如下

(12)

式中:下标in和out分别代表入口和出口。

2.2 压缩机模型

压缩机特性图通常由压比、等熵效率、折合流量及折合转速4个参量表示。本文以Kurzke提供的离心式压气机特性曲线[24]为基础,根据研究中压缩机的运行工况对原特性线进行缩放。在缩放过程中,选取原压缩机特性线中的设计点作为参考点,将本文中压缩机的设计工况作为目标缩放点,则折合流量、压比、等熵效率及折合转速4项缩放系数的表达式分别如下

(13)

缩放后压缩机的折合流量、压比、等熵效率和折合转速计算公式分别如下

(14)

式中:下标map,o和map,s分别表示原压缩机、缩放后压缩机的特性参数。根据式(13)~式(14),缩放后的压缩机特性曲线如图3所示。其中,N为压缩机的实际转速。

图3 压缩机特性曲线Fig.3 Characteristic maps for the air compressor

2.3 泵模型

泵流量与转速之间的关系可由下式表示

(15)

泵的等熵效率可表示为

(16)

式中:h为工质比焓;上标isen表示等熵过程。

2.4 换热器模型

换热器通过回收反应器出口反应产物和高压空气的余热,将甲醇由液态加热至气态,其动态模型的控制方程为

(17)

式中:QHEX为换热器内冷热流体之间的换热量;下标hot、cold分别表示热流体和冷流体。

换热过程中,单相流体的换热系数根据Gnielinski公式[21]进行计算,两相流体的冷凝、蒸发过程分别根据Shah和Yan模型[11]进行计算。

2.5 模型验证

由于目前尚无运行的压缩空气与热化学复合储能系统,因此,将各关键设备的计算结果分别与相应的文献数据进行对比验证,如表1所示。可见,计算值与文献数据的最大相对误差为-4.8%,能够满足计算精度的要求。

表1 关键设备参数计算值与文献值的对比

3 结果分析

图4 系统储能过程计算流程图Fig.4 Flow chart of calculation process of the proposed system during charging process

表2 系统设计工况参数

3.1 设计工况分析

反应器内甲醇裂解率和反应速率的变化曲线如图5所示。其中,反应器无量纲长度定义为反应器当前位置距离反应物的入口长度与反应器整体长度的比值。由图5可见,在反应物入口区域,甲醇反应速率由41.28×10-4mol·s-1突降至11.89×10-4mol·s-1,这是因为在反应物通道入口局部区域,反应物中只有甲醇,而没有合成气(氢气和一氧化碳),因此甲醇正向裂解反应占据主导。然而,由于反应器入口区域温度较低,在产生一定量合成气后,推进了逆向甲醇合成放热反应,进而降低了甲醇正向裂解反应的反应速率。随着反应器无量纲长度的增加,反应物的温度逐渐升高,反应器内催化剂活性升高,因此,甲醇裂解率和反应速率均逐渐升高,并在反应物通道出口处分别达到78.22%、194.06×10-4mol·s-1。

图5 设计工况下反应器内甲醇裂解率和反应速率的变化曲线 Fig.5 Variation curve of methanol decomposition efficiency and methanol decomposition rate under design condition

3.2 扰动分析

由于压缩机的变工况运行和进入反应器内的甲醇流量会对反应器内的热化学反应运行性能产生影响,因此,为研究反应器在输入参量扰动下的动态特性,基于典型设计工况,分别对压缩空气流量、反应器空气侧入口温度和甲醇流量进行10%的阶跃扰动(即在设计工况的基础上变化10%),其他参数如表2所示维持恒定。

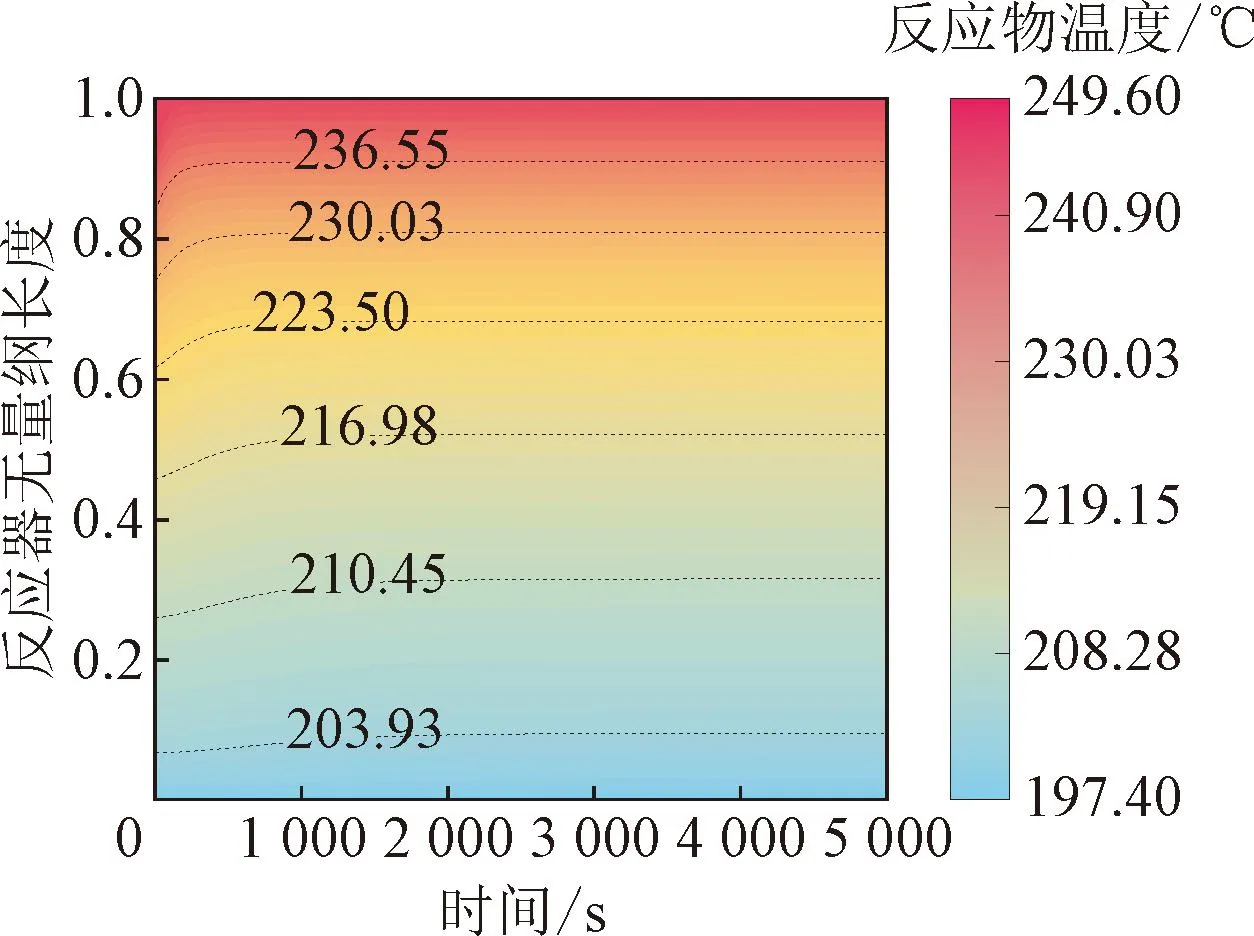

3.2.1 压缩空气流量的扰动

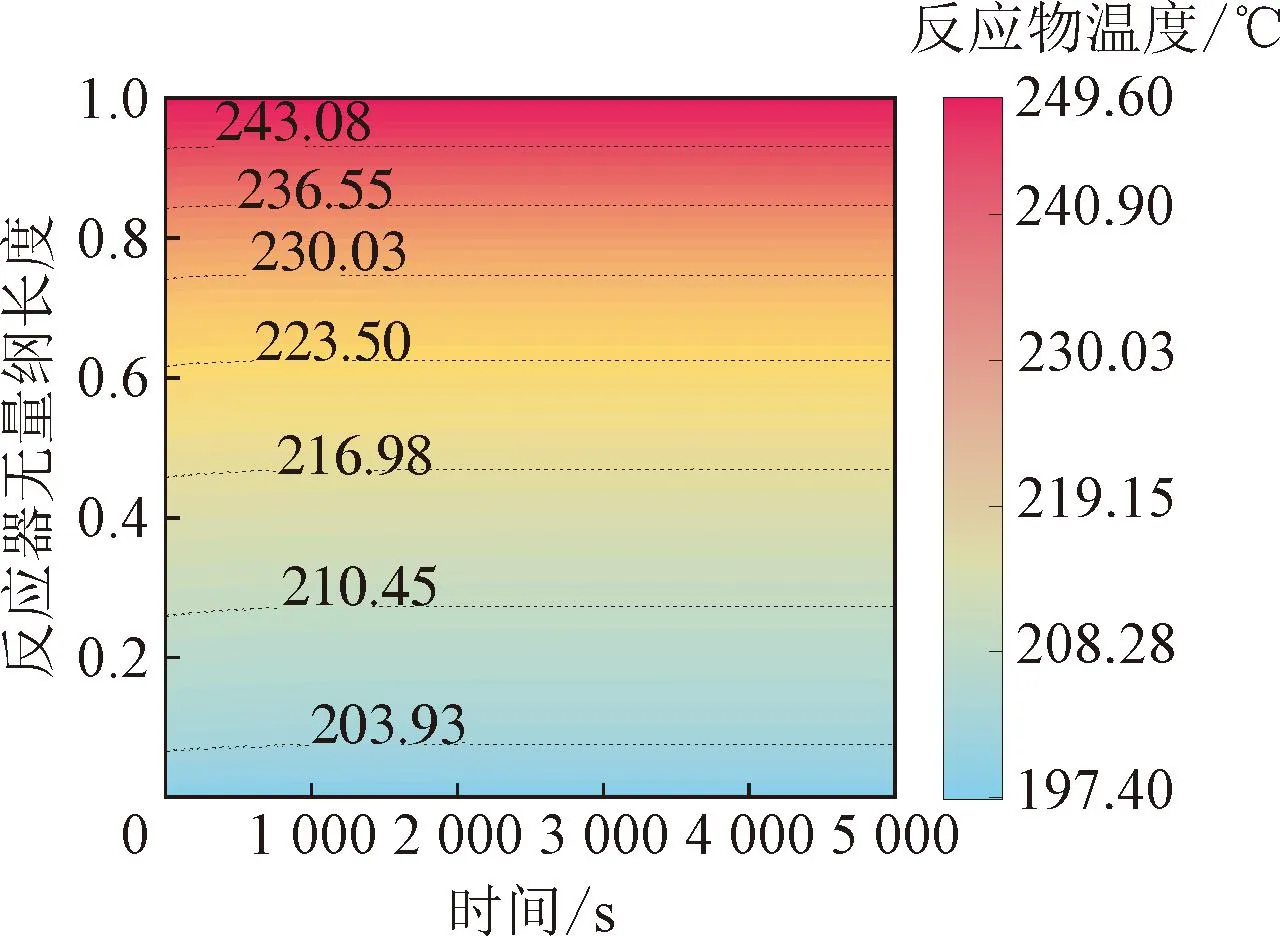

图6和图7所示为反应器性能指标随压缩空气流量扰动的动态变化特性。在反应器入口反应物流量恒定的情况下,由于甲醇裂解过程需要吸收的热量维持恒定,此时压缩空气流量突然降低10%,反应器热源所含的热量较设计工况有所降低,因此,反应器内反应物和空气的温度均降低,且在通道出口处的温度分别为248.11、205.68℃;当压缩空气流量突然升高10%,由于热源向甲醇裂解反应提供的热量较设计工况升高,因此,反应器内反应物和空气的温度均升高,通道出口处的温度分别达到250.61、208.64℃。从图6和图7可知,由于压缩空气流量扰动,导致反应物和空气在反应物通道入口区域的变化幅度均低于反应物通道出口区域对应的变化幅度。

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

由图6(c)可知,当反应器空气侧入口流量突然降低10%,反应器内甲醇裂解率随着反应器无量纲长度的增加逐渐升高,但与设计工况相比,相同位置处甲醇裂解率却逐渐降低,且反应器内的最高甲醇裂解率仅为70.93%。此外,反应器内各处裂解率达到稳定状态的响应时间也不相同,表现为随着反应器无量纲长度的增加逐渐缩短。由图7(c)可知,当反应器空气侧入口流量突然升高10%,会有更多的压缩热提供给甲醇裂解反应,从而促进甲醇裂解的正向反应,因此,反应器内相同位置的甲醇裂解率逐渐升高,且在反应物通道出口处达到84.93%。与降低空气流量相同,当增加反应器内空气流量时,相同位置达到稳定状态的时间随反应器无量纲长度的增加而逐渐缩短,此时,提升空气流量能够促进甲醇正向裂解反应的发生。

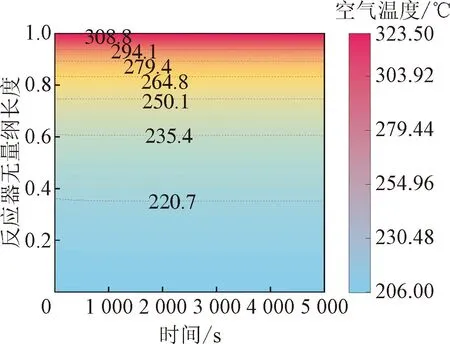

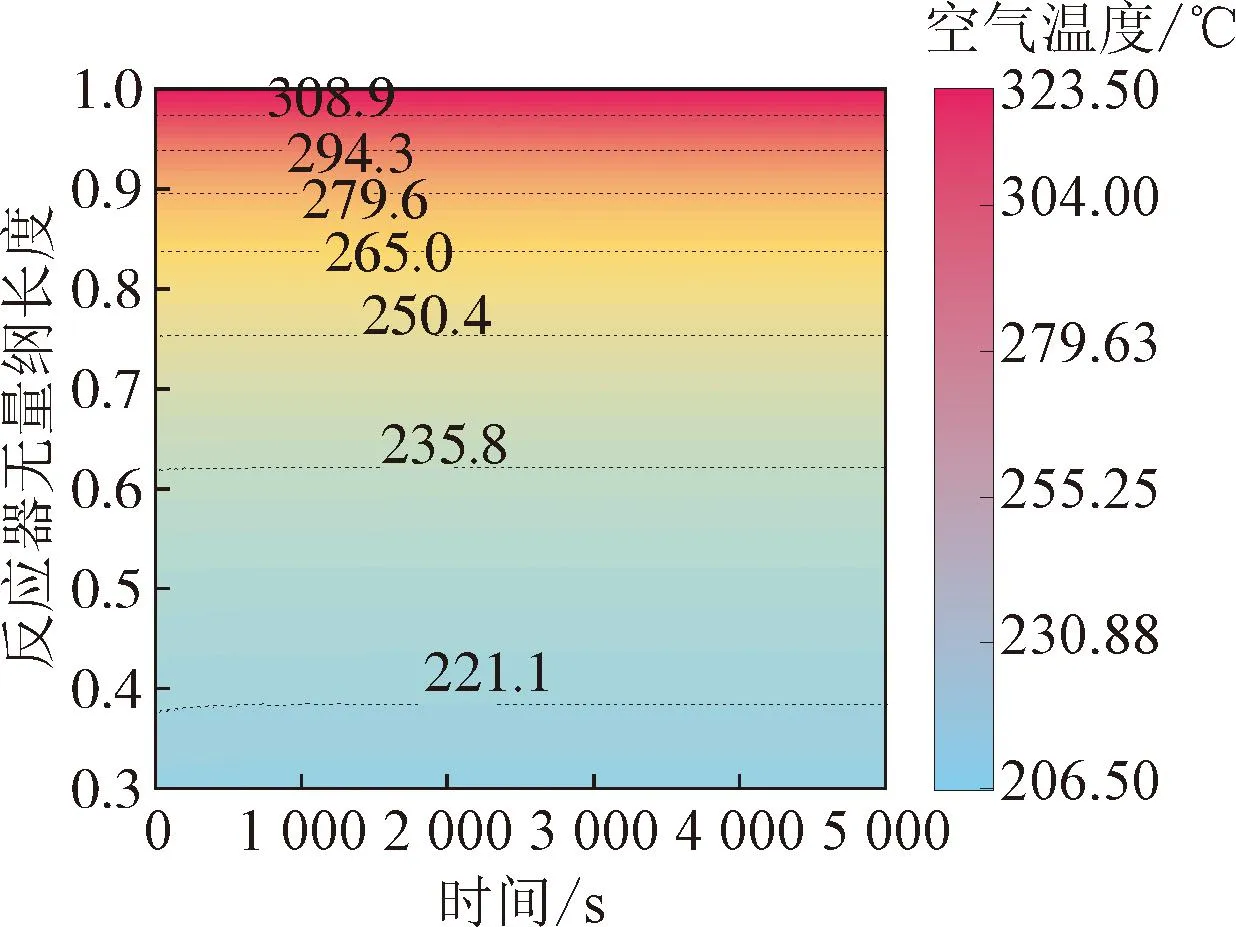

3.2.2 反应器空气侧入口温度

图8和图9给出了反应器性能指标随反应器空气侧入口温度扰动的动态变化特性。由于反应器内甲醇裂解反应所吸收的热量维持恒定,随着反应器空气侧的入口温度由292.50提升至357.50℃,空气侧的出口温度相应地由205.86提升到208.20℃,而反应物侧的出口温度则由243.41升高到254.29℃。此外,从图8(a)和图9(a)可以看出,在反应器沿程方向前段,由于反应物通道入口区域甲醇浓度较高,因而此区域以空气与甲醇换热过程为主,反应物温度升高缓慢;而在反应器沿程方向的后段,一方面需要吸收大量热量以完成甲醇裂解反应,另一方面甲醇与空气之间的温差升高促进了甲醇与空气之间的换热,因而甲醇裂解率和反应速率得到提升,最终导致此区域内反应物温度大幅度升高,而压缩空气温度显著降低。

从图8(c)可以看出,在甲醇和压缩空气流量恒定的情况下,反应器内的甲醇裂解率随着反应器空气侧入口温度的升高而逐渐升高,反应器空气侧入口温度为292.5、357.5℃时,对应的甲醇裂解率分别为56.83%、99.59%。反应器空气侧入口温度升高,表明反应器可以接收能量品位更高的压缩热,同时,反应器内空气与反应物间的换热温差较设计工况升高,则会产生更高的换热温差,从而导致更多的热量传递到催化剂床层,最终促进甲醇裂解反应的正向进行。因此,当反应器空气侧入口温度降低10%时,反应器内相同无量纲长度下对应的甲醇裂解率较设计工况逐渐降低,而当反应器空气侧入口温度升高10%时,与设计工况相比,反应器内各处甲醇裂解率整体呈升高趋势。

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

综上,反应温度是决定甲醇裂解率的关键参数,提升反应器空气侧入口温度可增大反应器内的传热温差,进而有利于推进甲醇裂解反应的正向进行。然而,过高的反应器空气侧入口温度又会导致反应器内催化剂出现烧结,因此,反应器空气侧入口温度应控制在一定范围内。

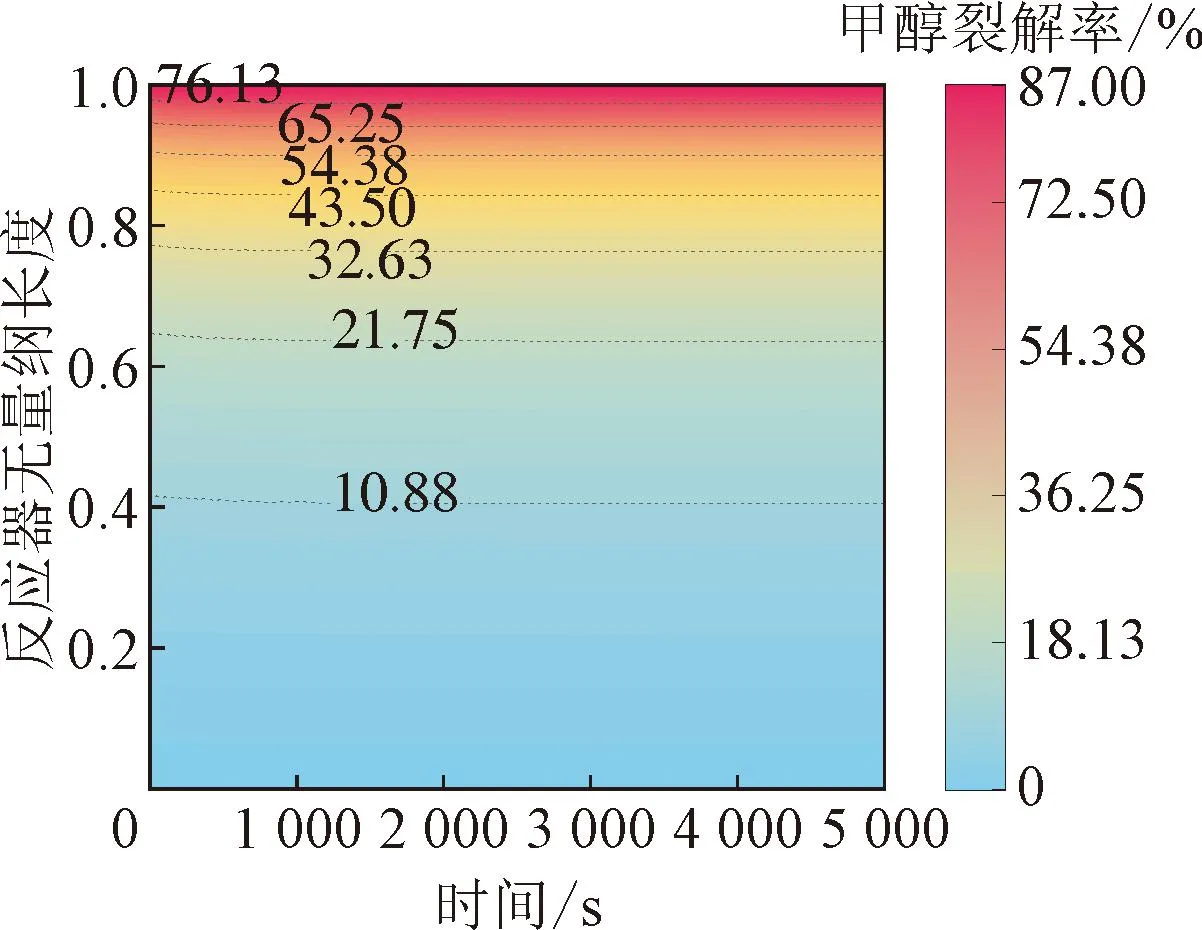

3.2.3 甲醇流量

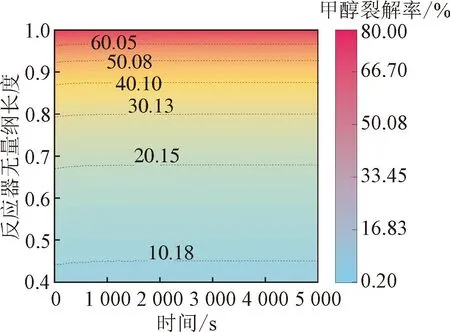

图10和图11所示为反应器性能指标随甲醇流量扰动的动态变化特性。由图可见,在反应器空气侧入口温度和压缩空气流量恒定的情况下,反应器的驱动热源不变,随着甲醇流量的增加,甲醇在反应器内需要吸收更多的热量以完成甲醇裂解反应,因此当甲醇流量升高10%时,反应物和空气在反应器内的温度分布均有所降低,其中反应物和空气在通道出口处的温度分别降低至249.21、206.68℃;反之,当甲醇流量降低10%时,反应物和空气在通道出口处的温度将分别升高至249.73、207.76℃。与反应器空气侧入口温度发生扰动相类似,反应物在反应物通道入口处的温度上升缓慢,而在出口区域迅速上升;空气温度则是在反应器空气入口区域迅速降低,在空气出口区域缓慢降低。由于甲醇裂解反应吸收的热量远大于提升甲醇温度所吸收的热量,因此,将压缩热以化学能的形式储存于合成气中,不仅能够提升压缩热的能量品位,而且可以提升系统的能量储存密度。

从图11(c)中可以看出,当甲醇流量升高10%时,反应器内的甲醇最高转化率逐渐降低,最终稳定在70.97%;而当甲醇流量降低10%时,甲醇最高转化率升至86.56%。这主要是由于两方面的原因:一方面是因为反应器的热源入口温度和能量保持恒定,甲醇流量的增大导致进入到反应器内的甲醇含量升高,进而减弱了甲醇裂解反应的正向进行程度,使得甲醇裂解率逐渐降低;另一方面是甲醇流量的升高导致甲醇沿程反应温度降低,从而降低了催化剂的活性,导致反应速率略有降低。此外,从图10(c)和图11(c)中可以看出,与压缩空气流量和反应器入口空气温度变化相比,当甲醇流量发生变化时,在反应器沿程方向上的甲醇裂解率达到稳定状态的动态响应时间明显缩短,因此,当压缩机处于变工况运行过程,调整甲醇的流量可以迅速提升反应器内的甲醇裂解率,提升反应器的运行性能。

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

(a)反应物温度

(b)空气温度

(c)甲醇裂解率

3.3 调控策略分析

根据压缩机变工况运行特征,本文采用前馈加反馈调控策略,以实现反应器内甲醇裂解率达到95%的运行目标。如图12所示,当压缩机输入功率和环境温度变化时,分别控制压缩机和泵的转速,使得压缩机的实际功率等于负载,同时改变甲醇流量,使得甲醇裂解率达到给定的目标值。

图12 前馈加反馈调控策略Fig.12 Diagram of feedforward-feedback control strategy

图13所示为压缩机设计工况下,调控过程中反应器内甲醇裂解率和甲醇流量的动态变化曲线。从图中可以看出,在压缩机设计运行工况下,经过约300 s后,反应器内甲醇裂解率可由78.22%升高至95%左右。而由于超调现象,约在1 000 s后,甲醇流量由1.50 mol·s-1降低至1.23 mol·s-1。由此可见,当压缩机处于变工况运行时,通过调整反应器的甲醇流量,可以在较短的响应时间内有效提升反应器内的甲醇裂解率。

图13 甲醇裂解率和甲醇流量的动态变化Fig.13 Dynamic responses of methanol decomposition efficiency and flow rate of methanol

图14给出了甲醇裂解率随压缩机输入功率Wcomp,des变化的动态过程。由图可见,压缩机输入功率增大会提升进入反应器的高压空气所携带的热量,因此,当压缩机功率从85%提高到95%时,通过降低进入反应器内的甲醇流量,可以实现将反应器甲醇裂解率维持在95%。当压缩机功率从105%提高到110%时,为实现反应器内95%的甲醇裂解率,需要提升进入反应器的甲醇流量。当压缩机功率升高时,压缩机出口空气温度(即反应器空气通道入口温度)在初始时刻快速升高,从而导致反应物出口附近区域的温度快速升高,提高了反应器的整体反应速率;然而,此时的甲醇流量未能及时发生变化,因此甲醇裂解率在短时间内有所升高;之后,反应物通道出口附近区域的温度逐渐趋于稳定,随着甲醇流量的逐渐升高,甲醇裂解率逐渐降低,最终稳定在95%。同理,当压缩机功率降低时,甲醇裂解率在初始时刻因压缩机出口温度的快速降低而有所降低,然后随着甲醇流量的减少而逐渐升高。当压缩机输入功率发生变化时,完成甲醇裂解率调控过程的经历时间约为1 000 s。

图14 甲醇裂解率随压缩机功率的动态变化Fig.14 Dynamic response of methanol decomposition efficiency with variation of power consumption of compressor

图15 甲醇裂解率随环境温度的动态变化Fig.15 Dynamic response of methanol decomposition efficiency with variation of ambient temperature

图15所示为甲醇裂解率随环境温度变化的动态过程。根据压缩机运行特性,在相同压比条件下,压缩机出口空气温度与环境温度为正相关。由图15可知,当压缩机入口温度低于设计工况的环境温度(25℃)时,由于压缩机的压比和输入功率保持恒定,压缩机的排气温度较设计工况降低,为维持反应器内甲醇的高效裂解反应,需要降低进入反应器的甲醇流量;当压缩机入口温度高于设计工况的环境温度时,压缩机的排气温度升高,通过升高进入反应器的甲醇流量,可将反应器甲醇裂解率维持在95%。当环境温度发生变化时,可使反应器甲醇裂解率在600 s内达到95%。

4 结 论

以压缩热驱动的吸热型甲醇裂解反应,不仅可以将热能转化成燃料的化学能,而且能够提升压缩热能量品位,从而提升压缩空气与热化学复合储能系统的运行效率。本文以实现压缩空气与热化学复合储能系统中反应器高效运行为研究目标,通过建立完备的热化学反应过程数理模型,研究了反应器空气侧入口温度、空气流量、甲醇流量对反应器内温度分布和甲醇裂解率的影响规律,揭示了反应器内热化学反应的动态特性,最终建立了反应器在储能过程的变工况运行调控策略。得到主要结论如下。

(1)沿反应器内气体的流动方向,反应物和空气温度分别呈升高和降低趋势。反应物的反应速率在反应器反应物通道入口区域突降后逐渐升高,而甲醇裂解率在沿程方向始终呈升高趋势,反应器的甲醇裂解率在系统设计工况下的值为78.22%。

(2)在甲醇裂解反应过程中,甲醇裂解率随反应器空气侧入口温度和压缩机空气流量的升高而升高,随甲醇流量的升高而逐渐降低。其中,反应器空气侧入口温度变化是引起甲醇裂解率变化的主导因素,而甲醇流量是实现反应器热化学性能快速响应的关键参数。

(3)提出的前馈加反馈调控策略可使设计工况下反应器的甲醇裂解率提升16.78%。当压缩机功率在85%~110%范围内变化时,通过调整甲醇流量,可使反应器内甲醇裂解率快速达到95%的运行目标值。