化工设备弹性支撑和滑动支撑研究

杜宇明

(华陆工程科技有限责任公司,西安 710065)

1 引言

在石油化工装置中,由于设备和管道的操作温度、材质等不同,以及设备支撑高度、管口直连要求等因素的影响,造成在设备管口处的热位移量不同,进而产生热应力。在无法通过增加管道自身柔性或增设补偿器来吸收热位移、释放热应力时,利用增加设备弹性支撑和滑动支撑的方式,可有效解决设备外接管口及其连接管线的热应力超标问题,避免发生设备管口拉裂、法兰泄露等危害安全生产和操作人员人身安全的重大事故[1-2]。

2 设备弹性支撑和滑动支撑的作用

设置弹性支撑和滑动支撑的主要目的是释放设备和管道的热位移,降低热应力。主要用于以下3 种场合。

1)不能通过改变管道走向、增加管道柔性实现自然补偿的系统。例如,配管空间限制、工艺直连要求、节省特种管线材料、成本控制等情况。

2)不能使用波纹管膨胀节的系统。如含有光气等剧毒介质的管道,使用膨胀节可能产生泄漏;介质黏度较高的管道,使用膨胀节容易堵塞管道。

3)设备随管道产生较大热位移的情况。

对于以上3 种情况,设备的支撑采用弹性支撑或者滑动支撑,可以有效吸收设备及相连管道的热位移,释放热应力。同时,可以避免管线自然补偿和膨胀节的使用,优化管道系统,减少管道材料,增强安全性,降低成本,使设备布置和配管更加方便和美观。

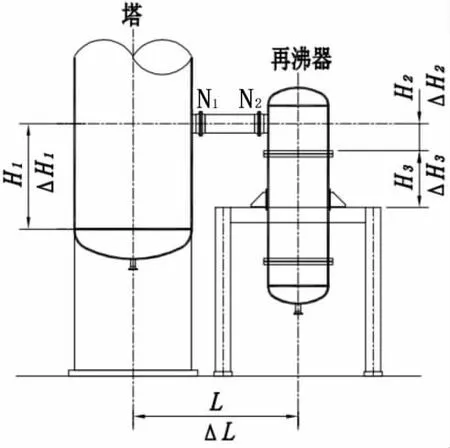

如图1 所示,塔和再沸器直连,H1为N1管口与裙座的距离,H2为N2管口与再沸器上管板的距离,H3为再沸器上管板与支耳的距离,在某操作温度下,N1管口有向上的热位移量ΔH1,N2管口有向上的热位移量ΔH2和ΔH3。

图1 塔和再沸器直连

当ΔH1与ΔH2+ΔH3不相等时,即管口N1和N2在竖直方向上的热位移量不相等,产生热应力,需要在再沸器的支耳下设置弹性支撑,吸收热位移,消除热应力。

当ΔH1与ΔH2+ΔH3相等时,即管口N1和N2在竖直方向上的热位移量相等,没有产生热应力,再沸器的支耳下不必设置弹性支撑。

图1 中,L 为塔和再沸器在水平方向上的中心距,在某操作温度下,管口N1和N2之间有水平方向上的热位移量ΔL,产生水平方向推力。此时,可以在再沸器的支耳下设置滑动支撑,吸收水平方向的热位移,消除水平推力引起的管口力超标。

3 设备弹性支撑形式

设备弹性支撑主要依靠可变弹簧(弹簧箱)、恒力弹簧、气缸等支撑来实现。根据支撑方式的不同,可以分为弹性支架和弹性吊架。

3.1 弹性支架

弹性支架是在设备的支耳或鞍座下方设置可变弹簧支架、弹簧箱、气缸等对设备做弹性支撑。

如图2 所示,某分离项目精制塔与一个塔底再沸器,两个塔中冷凝器和一个塔顶冷凝器直连。塔体在某操作温度下产生竖直向上的热位移。通过CAESAR II 计算,确定再沸器和冷凝器工作载荷和位移,确定弹性支撑形式,如表1 所示。

表1 再沸器和冷凝器弹性支撑的选用

图2 与塔直连设备的弹性支架

塔底再沸器位于塔的底部,管口距离塔底裙座较近,热位移量较小,在工作载荷不大的情况,选用可变弹簧支撑可以满足要求;如果工作载荷较大,需要选用弹簧箱。

塔中冷凝器与塔直连,竖直方向上热位移较大,如果选取可变弹簧,弹簧的大小和高度显著增大,在安装空间有限的情况下,选用弹簧箱支撑可降低弹簧高度,满足支撑要求。另外,由于弹簧箱内部有2 个以上的弹簧,且顶部荷重板接触面比可变弹簧要大,因此,弹簧箱支撑设备比可变弹簧要安全和稳定。

塔顶冷凝器位于精制塔顶部,与塔直连,其鞍座下一般设置气缸支撑。与弹簧支撑不同,气缸支撑通过引入恒定压力的外部气源推动气缸内活塞平稳提升,对放置在气缸上的设备提供恒定的支撑力。气缸所能提供的支撑力与气源压力和气缸活塞面积成正比,并且气缸的行程可以根据设备的热位移量进行设计。因此,在弹簧支撑无法满足设备荷载和位移要求的情况下,气缸支撑可以有效解决设备大荷载和大位移的问题。

需要注意的是,外加气源的稳定是保证气缸支撑平稳可控的首要条件,是保证设备平稳运行的基础。在化工生产过程中,要杜绝气源压力不稳定甚至是断气的情况。

3.2 弹性吊架

弹性吊架是在设备各个耳轴上方,采用可变弹簧吊架或恒力弹簧吊架等,通过吊杆悬吊设备。

当设备支耳下安装空间有限,或设备存在水平位移,无法采用弹性支撑时,可将设备支耳改为耳轴,采用可变弹簧吊架或恒力弹簧吊架对设备进行悬吊。弹簧和设备之间采用吊杆悬吊,允许吊杆有微小的摆角,以此吸收设备的水平位移。

如图3 所示,某塔底再沸器,由于设备筒体长度太短,受空间限制无法安装弹簧支架,只能采用恒力弹簧吊架。

图3 恒力弹簧支吊架

表2 中对各种类型弹簧做了对比。根据管道安装要求,在位移和载荷较小的情况下,可以选择可变弹簧和弹簧箱支撑;对于大位移和大载荷的情况,可以选择恒力弹簧或气缸支撑。

表2 弹簧适用位移和载荷对比

4 设备滑动支撑形式

设备滑动支撑主要通过增加摩擦板或滚轮来实现,可分为摩擦板支撑和滚轮支撑。

4.1 摩擦板支撑

摩擦板支撑主要是在设备支耳或鞍座下增加聚四氟乙烯垫板,降低设备与支撑结构之间的摩擦系数,减小摩擦力,使设备可以在水平方向上有微小的滑动。在使用摩擦板支撑时,应考虑设备自重的影响,保证设备可以滑动释放热应力。

工程实例中,在使用聚四氟乙烯垫板时,要求在设备的支耳或鞍座底面焊接同尺寸3 mm 厚不锈钢镜面板,不锈钢镜面板下方设置5~6 mm 厚的聚四氟乙烯垫板,并用定位环将聚四氟乙烯垫板固定在基板上,基板采用四周间断角焊技术(焊脚高度为6 mm,焊缝长度为6 mm,焊缝间距为15 mm)固定在支撑梁上。

由于摩擦板支撑通过设备滑动来释放热应力,为保证设备能够正常滑动,在现场安装聚四氟乙烯垫板时,严禁在不锈钢镜面板和聚四氟乙烯垫板表面刷漆,并避免有焊渣等杂质溅落在两者表面。

在大多数情况下,塔底再沸器在竖直方向和水平方向均有位移量,弹性支架和滑动支撑同时存在,此时,在弹性支架和设备支耳间增加摩擦板来消除水平推力。

4.2 滚轮支撑

当设备自重较大,增加摩擦板支撑无法使设备滑动时,需要采用滚轮支撑。滚轮支撑是在设备的支耳、鞍座或裙座下设置滚轮或滚珠,进一步降低设备与支撑结构之间的摩擦系数[3],使设备可以有微小的水平位移[4]。

某反应器和沉降槽直连,沉降槽总设计载荷60 000 kg,裙座支撑。由于反应器和沉降槽之间水平推力过大,且设备自重较大,在沉降槽底部安装滑动支撑箱,如图4 所示。滑动支撑箱的摩擦系数为0.03,设计轴向位移7 mm,采用阻燃型油脂润滑。每个滑动支撑箱穿过设备地脚螺栓就位。设备整体放置在滑动支撑箱上,滑动支撑箱和设备裙座通过螺柱固定。

图4 滑动支撑箱

5 结语

化工设备的弹性支撑和滑动支撑,目的是解决设备管口受力超标的问题,在选用时,应根据应力计算结果,并综合考虑设备特点、空间占用、安全稳定等因素,经过具体分析后确定。本文介绍了各种弹性支撑和滑动支撑在石油化工装置中的应用,为化工设备热应力的消除提供了思路。