玻璃粉对陶瓷化PVC复合材料性能影响

郑雨欣,肖红杰,梁国超,黄兆阁

(1.青岛科技大学高分子科学与工程学院,山东 青岛 266042;2.广东祥利科技有限公司,广东 广州 527400)

0 前言

人们对于防火耐火、阻燃环保材料的要求越来越高,改性陶瓷化材料作为一种在常温下能保持原本性能,在高温或燃烧后能够转变成结构强度高、自支撑能力强且有很好的防火耐火能力的陶瓷体材料,在多领域得到应用,如电线电缆的防火护套、防火涂料等。LI等人[1]采用乙烯-醋酸乙烯共聚物(EVA)为基体制备陶瓷化聚烯烃,当玻璃粉:EVA:OMMT:云母粉=23:55:5:17的质量比时,所制备的陶瓷化聚烯烃的最大的断裂伸长率能达到79%,拉伸强度达到8.5 MPa,650 ℃以上时弯曲强度可达11.8 MPa。

聚氯乙烯是目前仅次于氯乙烯的世界前第二大通用结构塑料,其成本低,来源广,并且力学性能较优,抗张强度能达到60 MPa[2]。,但是稳定性差,加工性能低[3],可以在PVC基体中加入阻燃剂、稳定剂、成瓷填料等改善PVC复合材料的性能,使其满足人们的需要和电线电缆的加工要求。相关研究表明[4],几种不同的助燃剂与其他的助剂复配使用时,具有很好的协同阻燃作用,对材料的阻燃性能、力学性能等有所改善。贡玉圭等人[5]研究结果表明: 增加云母粉中含量能够显著改善硅橡胶产品的表面物理特性交联密度和硬度。赵田贵等人[6]研究表明,适量的氧化锂(Li20)和氧化锌(ZnO),能够有效的降低低熔点玻璃粉的始熔温度;引入适量的氧化纳(Na2O)、氧化硼(B203)也会有效的降低玻璃粉的始熔温度,这大大的降低了陶瓷化基体成瓷所需要的高温条件。

本文将PVC作为基体,添加合适比例的成瓷填料(云母和硼酸锌)、阻燃剂(氢氧化镁、氢氧化铝、三氧化二锑)、助熔剂碳酸钠、偶联剂、增塑剂DOTP等等,并通过改变填料和助剂的配比,制备出陶瓷化PVC复合材料。实现了PVC材料的陶瓷化阻燃,可以在防火耐火的同时也很好地保证了一定的结构强度和自支撑能力,从而有效地保护了电线电缆等设施的正常使用,使电路系统的信号不会立刻中断。

1 实验部分

1.1 原材料

聚氯乙烯(S-1000),齐鲁石化公司;DOTP,齐鲁增塑剂股份有限公司;硬脂酸锌(工业级),青岛红星化工集团自力实业有限公司;Ca-Zn稳定剂(CZ-1160),江苏联盟化学有限公司;氧化镧(工业级),郑州生裕化工有限公司;绢云母(20 µm),安徽格锐新材料科技有限公司;硼酸锌(化学纯),山东星苑锌业科技有限公司;碳酸钠(食品级),青岛碱业发展有限公司;Mg(OH)2(2.1 µm),寿光市辉煌化工股份有限公司;Sb2O3(工业级),济南金盈泰化工有限公司。

1.2 仪器与设备

D型邵氏硬度计,高铁科技股份有限公司;电子拉力试验机,10 kN,ZWICK公司;氧指数测定仪(TTechISO4589),泰思泰克(苏州)检测仪器科技有限公司;体现显微镜(SMZ1500),日本尼康公司;马弗炉(SX₂-2.5-12),龙口市电炉厂;压力成型机(XLB-D),浙江湖州东方机械有限公司;双辊开炼机(160B),上海橡胶机械厂;高速混合机(SHR-10),青岛德信塑料机械有限公司。

1.3 样品制备

自制玻璃粉:硼酸锌与云母粉按质量比1:1混合均匀后取混合物100份,氢氧化镁10份,氧化镧 3份和碳酸钠2份混匀。

基本配方,PVC 100;DOTP 50;热稳定剂5;PE蜡1;硬脂酸锌0.5;硬脂酸0.5;自制玻璃粉用量分别为40份、50份、60份、70份、80份。

按配方称量后在95 ℃高速混合机混合20 min;混合好的物料在160 ℃双棍开炼机塑炼均匀下片后再在温度为160 ℃,压力10 MPa的平板中预热5 min,排气2次,加压保持3 min后冷压5 min,制备标准试片。

1.4 性能测试

拉伸性能按GB/T1040.2—2006规定进行,采用1 BA型试样,试验速度100 mm/min;硬度按照GB/T2411—2008标准进行,15 s读数;氧指数按GB/T 2406.2—2009标准进行;成瓷性,将90 mm×10 mm×4 mm放在600 ℃马弗炉中烧蚀为30 min,冷却至室温观察。

2 结果与讨论

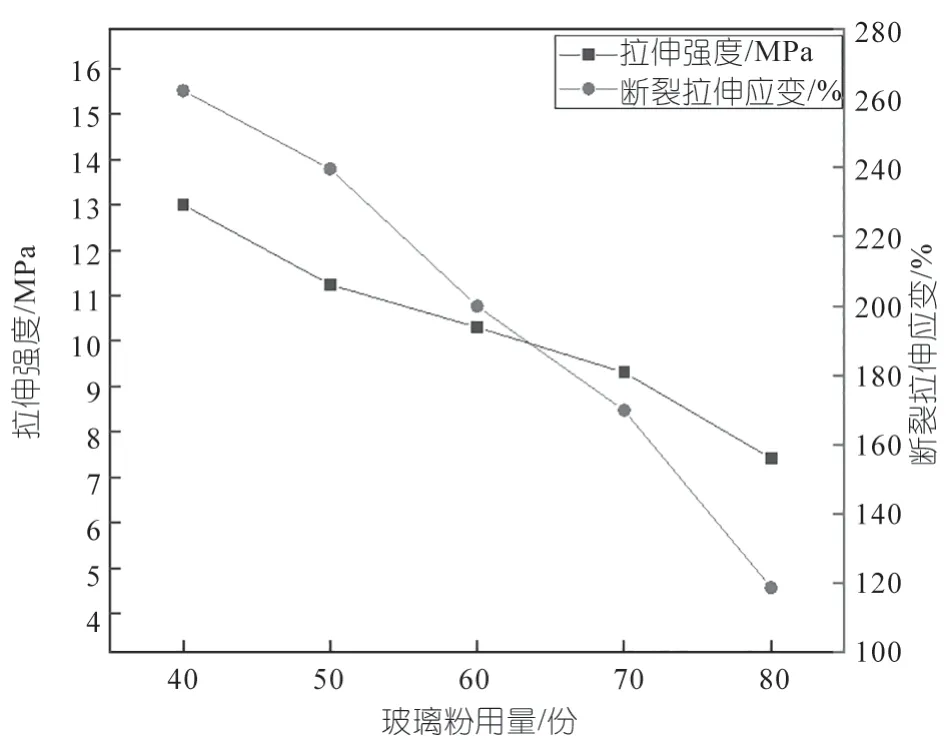

2.1 玻璃粉用量对材料拉伸性能的影响

由图1发现,随着玻璃粉含量的增加,陶瓷化PVC复合材料的拉伸强度逐渐降低,在50~70份之间下降幅度较缓,整体下降趋势明显;断裂拉伸应变随着玻璃粉含量的增加显著下降。这是因为玻璃粉是由粒径为800目的云母粉和硼酸锌组成的,随着玻璃粉用量的增大,在PVC基体中分散性逐渐降低,容易团聚形成薄弱点,导致分子间作用力降低,从而降低了材料的拉伸强度和断裂拉伸应变。

图1 玻璃粉用量对PVC拉伸性能影响

2.2 玻璃粉用量对材料邵氏D硬度的影响

由图2可以看出,随着玻璃粉用量的增加,材料邵氏D硬度出现一直增大的情况,玻璃粉含量为90份时,硬度(邵氏D)可达到44。造成这种变化的原因是玻璃粉作为无机填料,相较于作为基体的陶瓷化PVC材料本身就有较大的硬度,因此添加的玻璃粉的量越多,陶瓷化PVC材料的硬度越高。

2.3 玻璃粉用量对材料极限氧指数的影响

由图3可以看出,随着玻璃粉含量的增加,极限氧指数逐渐增大,当加入60份左右的低熔点玻璃粉时,氧指数达到30%,这是由于玻璃粉是由硼酸锌与云母粉复配而成,将其加入相当于加入无机阻燃剂,能够降低复合材料中可燃物的含量,提高阻燃效率,复合材料的氧指数因此逐渐增大。但因为随着玻璃粉含量的增加,在基体材料中分散性变差,同时作为无机阻燃剂效率也较低,所以材料的氧指数升高不大。

图3 玻璃粉用量对材料极限氧指数影响

2.4 玻璃粉用量对材料成瓷性能的影响

由图4可以看出,试样烧结后均形成了带有一定孔洞的致密性良好的陶瓷体层状结构,而且不会出现塌陷的现象。这是因为在高温下PVC聚合物分解,成瓷填料在玻璃粉的作用下瓷化,形成耐高温陶瓷体层状结构。随着玻璃粉的含量的增大,试样表面的平整度和光滑度越来越好,且强度越来越大,结构更加致密,60份用量时形成的壳儿体的自支撑能力显著提高。玻璃粉作为助熔剂,在烧结过程中能够帮助复合材料在较低温度下生成液相物质,当玻璃粉过多时,材料会在烧结过程早期形成大范围液相,导致出现过多的孔洞,对材料的支撑不利。

图4 不同玻璃粉用量的陶瓷化材料烧结后表面形貌

从图5可以看出,陶瓷化材料烧结后形成的壳体内部有着大小和密度不同的孔洞,这是因为在600 ℃的高温下烧结30 min,PVC基体发生分解形成气体溢出,冷却后形成了内部带孔洞的陶瓷体。随着玻璃粉用量的增加,在烧结早期生成液相,导致材料内部孔洞越来越小,结构显得更加密实,但实际上因为孔洞过多,在一定程度上影响了材料的自支撑力。玻璃粉用量为60份的陶瓷体孔洞清晰密实但不会过多,自支撑力好。

图5 不同玻璃粉用量材料断面结构照片

3 结论

玻璃粉的加入能有效改善PVC材料的成瓷性能和阻燃性能,且成瓷性能和阻燃性能与自制玻璃粉的含量成正比,自制玻璃粉用量为60份,在600 ℃烧蚀30 min后所形成的陶瓷体综合性能最好。