基于单片机的热处理炉温度PID控制系统设计与仿真

孙 列

(西安航空学院飞行器学院,陕西 西安 710089)

在冶炼等工业的生产过程中,热处理是决定锻件质量的重要步骤。工件淬火时温度过高会导致工件损坏,淬火时温度过低不足以消除工件成分中的应力,容易造成工件硬度不够。因此温度控制是工件热处理的控制要点。热处理炉作为钢铁等冶炼工业的重要设备应用广泛。加强对热处理炉设备的温度控制成为工业生产冶炼的技术难点。随着电子信息技术的逐渐发展,大规模集成电路得到广泛的应用。单片机作为集成电路信息处理的核心,具有操作便捷、性能稳定的特点,能够满足在多种复杂工况下的工作需要。而PID控制方法是一种具有较强可靠性以及鲁棒性的控制手段,能够提升控制系统的精确性。热处理炉的温度容易受到外界环境等多种因素的干扰,变化非线性。将单片机以及PID控制方法结合使用,应用于热处理炉温度的控制系统设计能够明显提升对温度的控制效果。

1 热处理炉运行分析

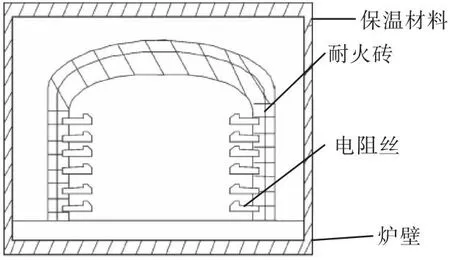

热处理的目的是使锻造的金属工件具备相应的物理、化学以及力学性能。通过热处理改变工件材料表面的成分以及其内部性能。根据热处理工艺的不同,一般将热处理划分为整体热处理、局部热处理以及化学热处理[1]。常用热处理炉包括盐浴炉、箱式电阻炉等。箱式电阻炉在热处理中应用更具有普遍性。箱式电阻炉构造如图1所示。

图1 箱式电阻炉结构示意

箱式电阻炉基础结构包括保温材料、耐火砖、电阻丝以及炉壁,其采用电阻丝进行加热。在额定功率内通过增大电阻丝内的电流实现电阻丝的发热以及锻件的加热。一般情况下,工件进入箱式电阻炉包括以下几个步骤:①从加料门进入;②经过炉膛;③出料门卸出。工件进入到箱式电阻炉中多采用步进式移动梁以及推杆进行移动,提升工件热处理的自动化水平[2]。

2 单片机温度控制功能和原理分析

2.1 单片机功能分析

作为处理设备温度控制的核心元件之一,单片机能够通过媒介传输的方式,对温度的实时监测,获取温度变化信息,为温度监测人员做出处理提供数据支持。借助单片机进行温度控制能够提升温控的合理性和科学性[3]。

2.2 单片机工作原理

单片机的工作原理是利用传感器设备获取被监测体的温度,然后将温度信息转化为系统可识别的电压以及电流信号。转化后的信号经由放大处理后传输到终端,实现对温度的控制[4]。只有当电压以及电流等物理信号量达到单片机的既定处理范围后,控制人员才能够实现对信息的归纳以及过滤,然后经由可视化方式展示出来。

3 基于单片机的热处理炉温度PID控制系统设计分析

3.1 系统总体设计方案

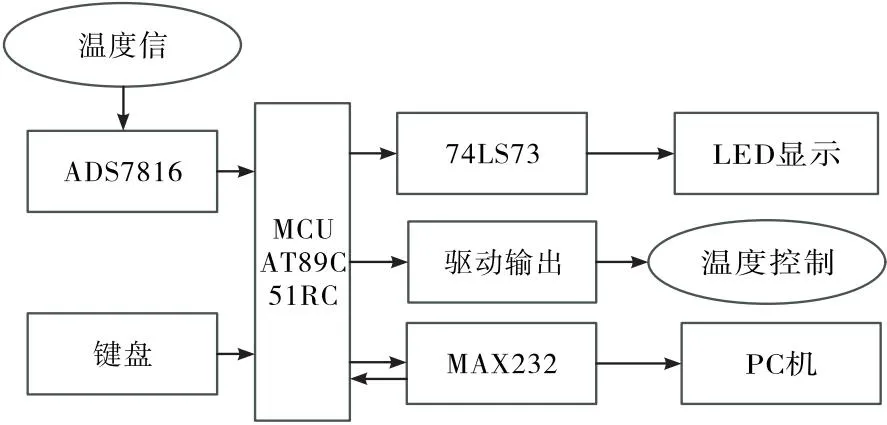

本系统设计将AT89C51单片机作为微处理器核心单元,包括温度信息采集、模拟量转化、模数放大以及温度控制等多个模块组成。系统经由MAX232实现与PC机通信。信息采集后经由惠斯登桥式电路输送差分电压信号,电压信号经由模数方法和转换后显示在LED智能可视化监测屏上[5]。温度控制采用模糊PID控制方法,以提升控制的精度。系统整体架构如图2所示。

图2 热处理炉温度控制系统架构

根据系统的整体设计架构可知,系统涉及数据处理、信息采集、输入/显示以及温控等多个模块。整体遵循低耦合的原则。

3.2 系统硬件设计及选型

3.2.1 单片机模块

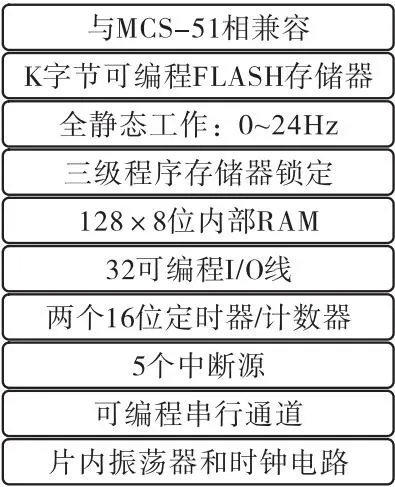

单片机作为整个控制系统的核心,需要能够完成对热处理炉温度的监测以及显示等功能。目前市场上的单片机种类较多,为了满足热处理炉温度信息处理的需要,既要注意单片机的功能性又要注意其性价比。因此选用能兼容MCS-51指令系列的AT89C51单片机作为处理器[6-7]。这一单片机不仅功耗低而且性能高,具有1 000次可擦写功能,便于温度控制人员进行参数的反复修改,对数据的处理频率最高可达24 MHz,符合热处理炉温度监测需求。AT89C51单片机结构及功能汇总如图3所示。

图3 AT89C51结构及功能汇总

在 AT89C51工作前需要将其与时钟电路、片内振荡器相连接,确保建立起可编程的串行通道。将单片机寄存器内数值调整为初始状态即可完成复位操作。

3.2.2 温度信号采集模块

本系统的硬件温度信号采集选用镍铬-镍硅热电偶进行,这一热电偶的温度测量范围在0~1 200 ℃,符合工件热处理的温度变化要求。同时镍铬-镍硅热电偶具有较好的线性,输出的热电足。热点后信号采集后经由c进行冷端补偿,然后经由惠斯登桥式电路输送,经由电桥获取差分信号,并由毫伏级放大到0~5 V,在过滤高频干扰信号以后经由A/D转换器输出电流[8-9]。本系统应用的ADS7816型号模数转换器是一种串行式转换设备,能够实现数据的依次传输,节约输送成本。

3.2.3 A/D转换模块

由于单片机多采用连续测量的方式,因此其控制模拟量多为连续变化。这些连续变化的模拟量不容易被单片机所识别,所以需要进行数字量的转化以顺利实现单片机温控系统的功能。但大多现有的A/D转换芯片具有转换精度低、分辨率低的特性,为了提升测量的精度,提升转换的效果,选用ADS7816型号模数转换器芯片作为转换器。这一转换器的精度可达0.025,温度范围在0~100 ℃[10]。在片选引脚处于低电平状态时,转换器进行工作状态,并在2 h内对输入信号进行采样,依次在下降周期进行输出和传送。

3.2.4 输入模块

输入模块采取按键开关形式,按键排列成矩阵方式,每一按键与数据的一个端口位相对应。当按键处于关状态时,端口处于高电平状态,系统处于休息状态。当按下按键,端口处于低电平状态,系统进行工作[11]。由于按键开关方式自身的机械特性,在进行开关闭合过程中会存在接触性抖动引起电平信号的波动。因此系统采取软件延时的方式进行程序执行,避免单片机多次响应。

3.2.5 LED显示模块

LED显示模块是向系统控制人员以及系统用户直观展示温度数据的重要依托。采用LCD作为智能输出设备,其具有图像灵活、交互性强的优势。其原理是通过控制发光二极管控制LED数字显示[12]。在显示模块中应用七段LED,依照灯区的亮灭进行字符区分。LED显示器分为共阴极以及共阳极。当高电平时点亮共阳极二极管,当低电平时点亮共阴极二极管。

3.3 系统软件设计

3.3.1 设计原则

1)易于使用和维护

基于这一目标,温控系统的软件设计多采用结构化的设计方法,按照功能性将系统区分为多模块,并进行模块任务的细化。

2)实时、精确性

由于热处理炉温度控制系统需要具有较快的反应速度,因此系统的软件反应需要快速。能够对接收到的信号进行实时响应和处理。同时系统的算法必须精准,满足系统计算需求。

3)可靠性

热处理炉作为锻炼等工作的重要处理设备,处于较为恶劣的外界环境中。系统软件在运行过程中也容易受到外界环境以及其他突发问题的干扰,因此软件设计需要有较强的抗风险干扰的能力,在受到扰动时能够尽快地恢复工作,保证系统的正常运作[13-14]。

3.3.2 控制算法选择

选用模糊PID控制算法作为热处理炉温度控制的主要算法,相较于传统PID算法,模糊PID控制方法建立在模糊集合以及逻辑的基础上,进一步引入隶属函数作为中间过渡过程的描述语言。将每一元素都进行归纳。

模糊控制算法主要有三部分组成,分别是模糊化、模糊推理以及去模糊化。其建立在包含控制率以及隶属函数的知识库基础上,如图4所示。

图4 模糊PID控制过程

在模糊控制回路中,输入量为被控过程中的敏感量,在热处理炉温控系统中表现为温度的电流以及电压信号,模糊控制器的输出为温控系统的调节量。其中模糊化处理是将温度电流以及电压信号进行定义的过程,将其转化为语言值的隶属度。模糊推理是一种条件的聚合和推理,通过规则的叠加,得出满足条件部分的结果。去模糊化是将算法计算的结果转化为非模糊值进行输出的过程。为了满足热处理炉温度控制系统的实时性要求,模糊PID设计采用有限离散论域进行参数值确定和校正。

4 结 语

温度作为工业热处理的重要元素之一,关系到工件的使用寿命以及企业的经济效益。而科学技术以及信息技术的发展为温度控制提供了更好的途径。单片机作为一种体量小、耗能低、可靠性强的电子设备,将其与PID控制算法相结合能够显著提升工业热处理的效率,为工业锻造冶炼的信息化、智能化发展打下良好的基础。