20Cr2Ni3钢顶头表面氧化膜断裂行为的数值研究

张家辉 赵 彦,2 田青超 陈 正 鲁晓刚 张 宇

(1.上海大学 材料科学与工程学院,上海 200444;2. 上海大学新材料(泰州)研究院,江苏 泰州 225500;3.中国矿业大学 材料与物理学院,江苏 徐州 221116; 4. 鞍钢集团 北京研究院,北京 102299)

穿孔顶头是无缝钢管生产中的关键工具。通过C2H5OH+H2O可控气氛氧化工艺,在顶头表面制备具有隔热、润滑作用的氧化膜,可以有效延长顶头的使用寿命[1-2]。然而顶头表面氧化膜的脆性和裂纹敏感性均较大,是工程应用中难以避免的问题。借助有限元模拟分析裂纹生长行为,可有效预测裂纹生长过程的一般特性,对评估材料失效具有一定参考价值。

目前,对氧化膜裂纹生长的模拟研究大多采用XFEM和CZM有限元方法。Moes等[3]最早采用XFEM和CZM相耦合的方法模拟混凝土黏结裂纹扩展过程,结果表明了该方法的有效性。Heidari-Rarani等[4]研究发现,XFEM-CZM耦合法可以较为准确地预测复合材料裂纹的萌生和扩展。刘明凯等[5]通过XFEM有限元法模拟复合材料的I型断裂,采用CZM内聚力模型描述裂纹的启裂和生长,得到了裂纹扩展全过程的可视结果。

顶头钢表面氧化膜大致可分为外层(Fe2O3)、内层((Fe,Cr)3O4和FeO的混合组织)和基体[6-7]三层。对于具有类似三层结构的镍基合金热障涂层,Zhu等[8]建立了顶部涂层、结合涂层和基体的三层模型,研究了结构参数对界面裂纹应力强度因子的影响;Jiang等[9]研究了热障涂层体系中界面裂纹的竞争机制,并通过CZM内聚力模型表征了界面结合强度;Osgerby等[10]将模型划分为外层Cr2O3、中间层SiO2和底层基体,分析了热力循环过程中20Cr25Ni钢表面Cr2O3层的拉伸型裂纹特性,并以应力作为失效判定指标研究了蠕变对氧化膜断裂的影响。

基于此,本文以20Cr2Ni3顶头钢为基体材料,观察并分析其表面氧化膜的截面形貌及性能。根据试验结果构建氧化膜生长模型,使用XFEM和CZM数值方法对氧化膜的断裂过程进行模拟,分析受力方向和表面氧化膜孔洞对裂纹生长,以及裂纹尖端J积分和应力强度因子KI的影响,为研究顶头表面受力所致裂纹的生长提供参考。

1 断裂模型与计算方法

扩展有限元法通过引入阶跃函数和渐进场函数使裂纹可以在单元内部扩展,提高裂纹模拟的准确性。XFEM方法中核心的位移插值公式[11]为:

(1)

利用有限元方法不仅能模拟裂纹的生长,还能计算断裂力学参数的变化。应力强度因子KI和路径无关积分(J积分)是断裂力学中的基本参数,用以衡量材料裂纹生长的能力[13]。应力强度因子描述了弹性裂纹尖端应力场的强弱,其消除了弹性理论中裂纹尖端处r-1/2的应力奇异性,对于I型裂纹,其定义为[14]:

(2)

式中:σy为裂纹前端垂直于裂纹方向的应力分量;r为距离裂纹尖端的极半径;θ为相对于X轴(裂纹方向)的极角。J积分则是基于能量的参数,描述了由于裂纹的存在所吸收的能量。J积分的数学表达式为[15]:

(3)

式中:W(ε)为应变能密度因子;Ti为张力矢量;ui为位移矢量的分量;ds为积分路径Γ上的微小增量。J积分采用域积分来计算,积分区域是面区域或体积区域,且该区域的轮廓线包含裂纹尖角或裂纹线。Rice[15]证明J积分的数值与积分路径无关,在二维空间中用裂纹尖端周围的单元环来定义区域,而在三维空间中则是裂纹线周围的管状表面。

2 试验结果与分析

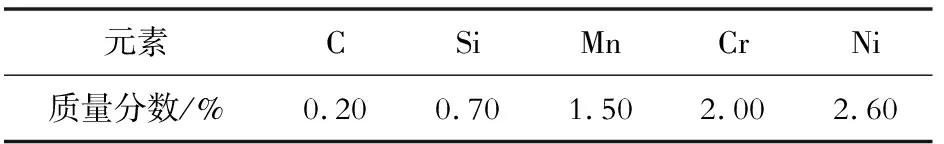

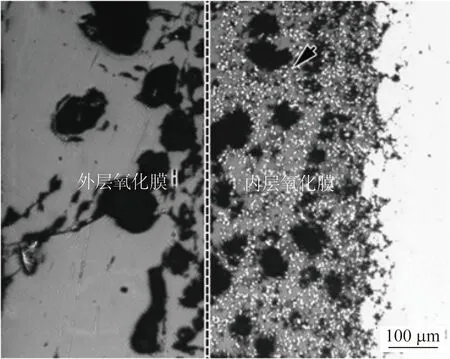

本文以20Cr2Ni3顶头钢为基体材料,其化学成分如表1所示。通过C2H5OH+H2O可控气氛(体积比1∶4)制备顶头表面氧化膜,其纵截面形貌如图1所示。从图1可见:氧化膜分为两层,两者厚度接近,约为300 μm;内层氧化膜均匀弥散分布着许多白亮点状物质(黑色箭头所示),为微小的金属Ni质点[16];内外层氧化膜内均有许多尺寸不同的微小孔洞,直径为30~120 μm。在高温穿孔过程中,表面疏松的氧化膜易脱落,从而使顶头寿命降低。

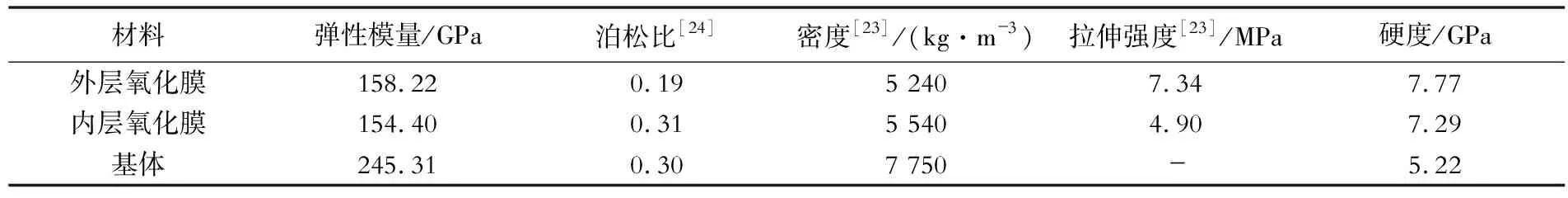

表1 试验钢的化学成分Table 1 Chemical composition of the experimental steel

图1 氧化膜截面形貌Fig.1 Cross-section morphology of oxide film

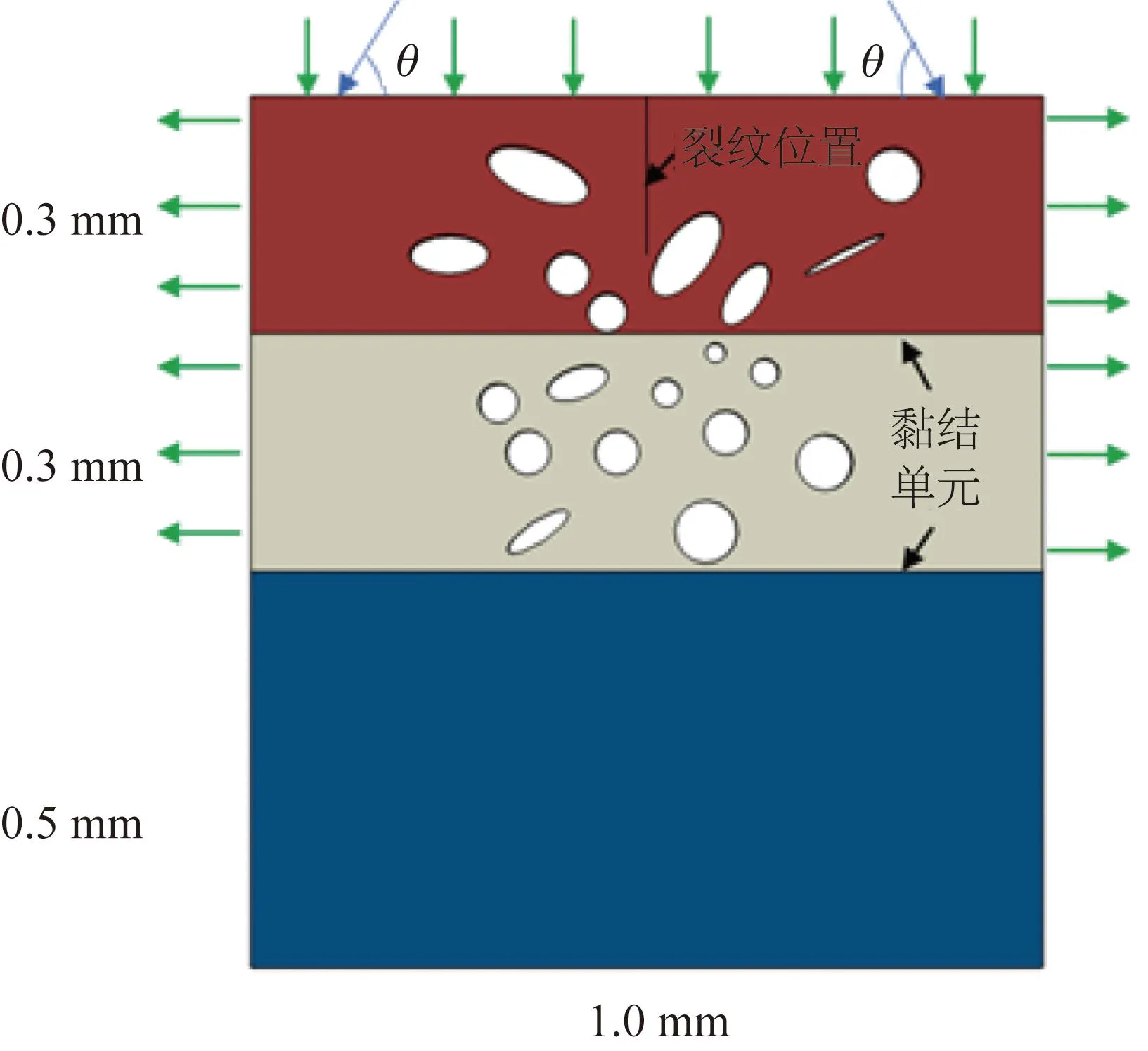

由于内外层氧化膜形貌差异明显,为了使模拟结果更接近实际,采用KLAiMicro纳米压痕仪测量氧化膜的弹性模量和硬度,用于有限元模型计算。使用连续刚度测试方法进行纳米压痕试验,设定目标试验力25 mN,目标深度300 nm,最大保载时间20 s,取多次测量结果的算术平均值作为最终试验结果,如图2所示。从图2可见,氧化膜硬度从外到内逐步降低,内外层氧化膜的弹性模量接近,均为150 GPa左右,低于基体的245 GPa。

3 模型建立

根据图1建立含孔洞的表面氧化膜三维模型(图3),进行裂纹生长的有限元分析。设置模型整体宽度为1.0 mm,内外层氧化膜厚度为0.3 mm,不考虑基体的断裂问题,因此设置基体厚度为0.5 mm。在氧化膜内随机设置若干尺寸不同的孔洞,形状和尺寸与试验结果类似。内层Ni单质过于弥散,设置难度较大但对断裂影响不大[17],因此建模时将其忽略。由于裂纹尖端的J积分和应力强度因子KI须建立在三维模型的基础上,且裂纹主要沿着深度方向生长,为简化模型,设置模型厚度为0.02 mm。

图2 氧化膜的纳米压痕数据Fig.2 Nanoindentation data of oxide film

图3 模型示意图Fig.3 Schematic diagram of the model

裂纹主要从表面向内部扩展[18],本文XFEM计算中设置初始裂纹在外层氧化膜的中间位置。在外层与内层以及内层与基体的界面处添加厚度为0 mm的cohesive单元以模拟界面结合力。模型中基体下方界面完全固定,其余均为自由界面。

另外,根据文献[19-20]中顶头在穿孔过程中的受力情况,在模型上方施加120 MPa的面载荷力,受力方向与氧化膜的夹角为θ(图3中蓝色箭头),模拟时将受力分解为横向与纵向两个分力(图3中绿色箭头)。穿孔时顶头弧形区为主要受力区域,各个位置的受力方向不同,且氧化膜中疏松多孔,对其断裂行为影响较大,因此通过改变受力方向(θ角度)和初始裂纹位置研究受力方向和孔洞对裂纹生长的影响。

模型所选材料为:外层氧化膜为Fe2O3,内层氧化膜为(Fe,Cr)3O4和FeO的混合组织[21-22],基体为20Cr2Ni3钢,材料参数如表2[23-24]所示(其中弹性模量和硬度取自纳米压痕试验结果)。模型使用最大主应力(Maxps损伤)作为断裂判据,根据孙铮的划痕测试结果[25],设定内层和基体界面处临界载荷为24 N,内层和外层界面处临界载荷为38 N。

表2 模型材料参数Table 2 Parameters of materials in the model

4 模拟结果

4.1 受力方向对裂纹生长的影响

设置初始裂纹长度为0.05 mm,裂纹位于外层氧化膜,θ角度变化对外层裂纹生长过程的影响如图4所示。图4中裂纹周边颜色分布是有符号的距离函数等高云图,即裂纹面上距离裂纹的等高线,裂纹表面位于PHILSM值从负数过渡到正数的区域。由图4可知,改变受力方向导致PHILSM值分布出现差异,裂纹将按照不同路径生长。当θ角为90°时,只有垂直向下的力,受力情况与断裂力学的3种裂纹类型[26]均不匹配,因此裂纹停止生长。

图4 受力方向对外层氧化膜裂纹生长的影响Fig.4 Effect of force direction on crack growth in the outer oxide film

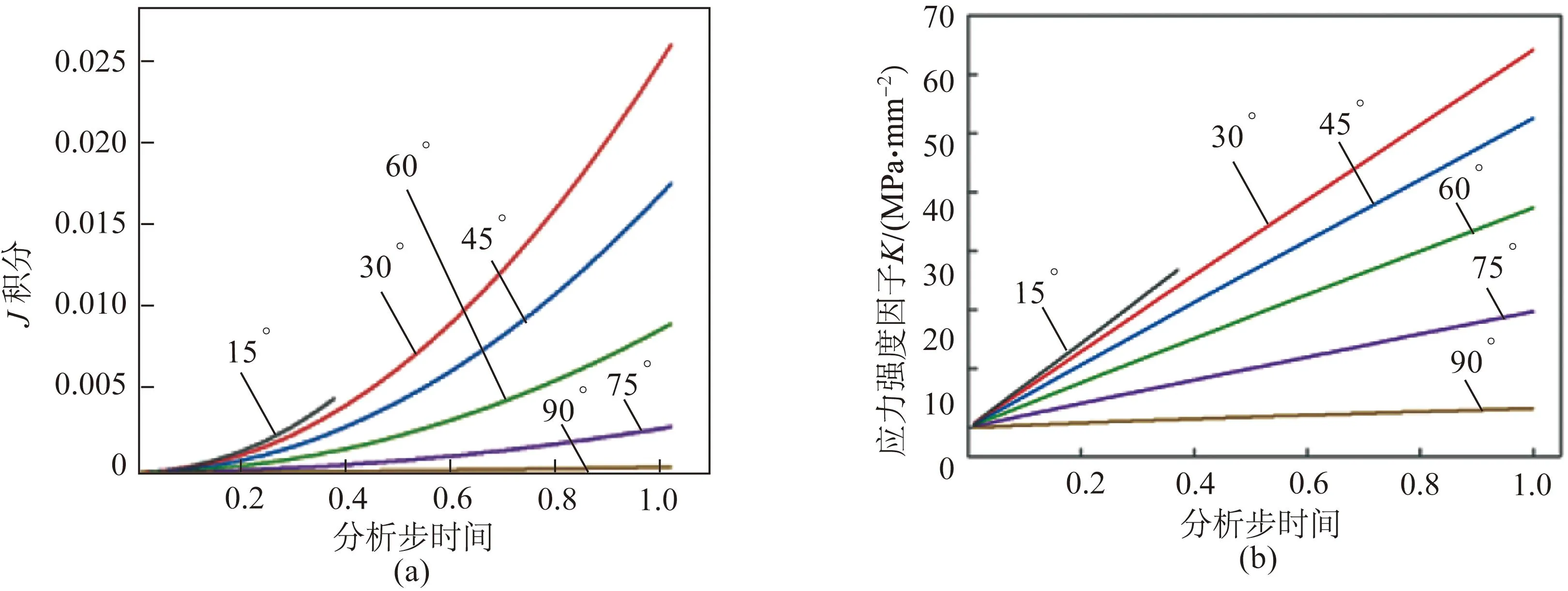

通过计算15条J积分和应力强度因子KI数据曲线,取算术平均值得到不同θ角的变化曲线,如图5所示。由图5可知,J积分和应力强度因子KI随θ角的增大而减小。这两个断裂参数的数值越大,裂纹生长能力就越强。氧化膜两侧的横向拉力随θ角度的增大而减小,使得张开型裂纹产生的条件减弱,导致两个断裂参数的数值逐渐减小。另外,当θ角为15°时,较大的横线分力导致裂纹生长迅速,生长完成所需时间短于其他角度,因此该曲线较短。

将初始裂纹延长至0.32 mm,使其在内层氧化膜中生长,此时θ角度变化对裂纹生长的影响如图6所示。相比外层,内层氧化膜中裂纹周边孔洞更加密集,导致PHILSM值波动加剧,尤其是在孔洞附近。与外层相比,θ角为90°时内层裂纹也有小幅度生长,主要是因为当外层受力传递到内层时,由于氧化膜上孔洞的作用,造成的应力集中和偏移导致裂纹受力不均(图7),产生了一部分横向分力且随时间的延长愈发严重,满足了张开型裂纹的生长条件。

图5 受力方向对J积分(a)和应力强度因子KI(b)的影响Fig.5 Effect of force direction on J integral (a) and stress intensity factor KI (b)

图6 受力方向对外层氧化膜裂纹生长的影响Fig.6 Effect of force direction on crack growth in the inner oxide film

4.2 孔洞对裂纹的影响

由上述模拟结果可知,裂纹在氧化膜中的生长共有3种终止情况,分别是终止于孔洞、终止于交界处以及横向分力过小导致的裂纹终止。孔洞附近PHILSM值产生明显的波动,增加了裂纹向孔洞生长的可能性。图8为实际氧化膜截面上部分裂纹生长情况,其中终止于孔洞的概率最大。

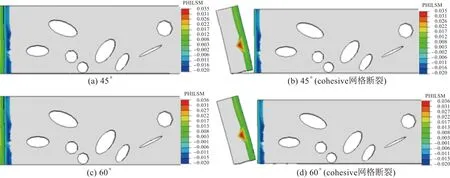

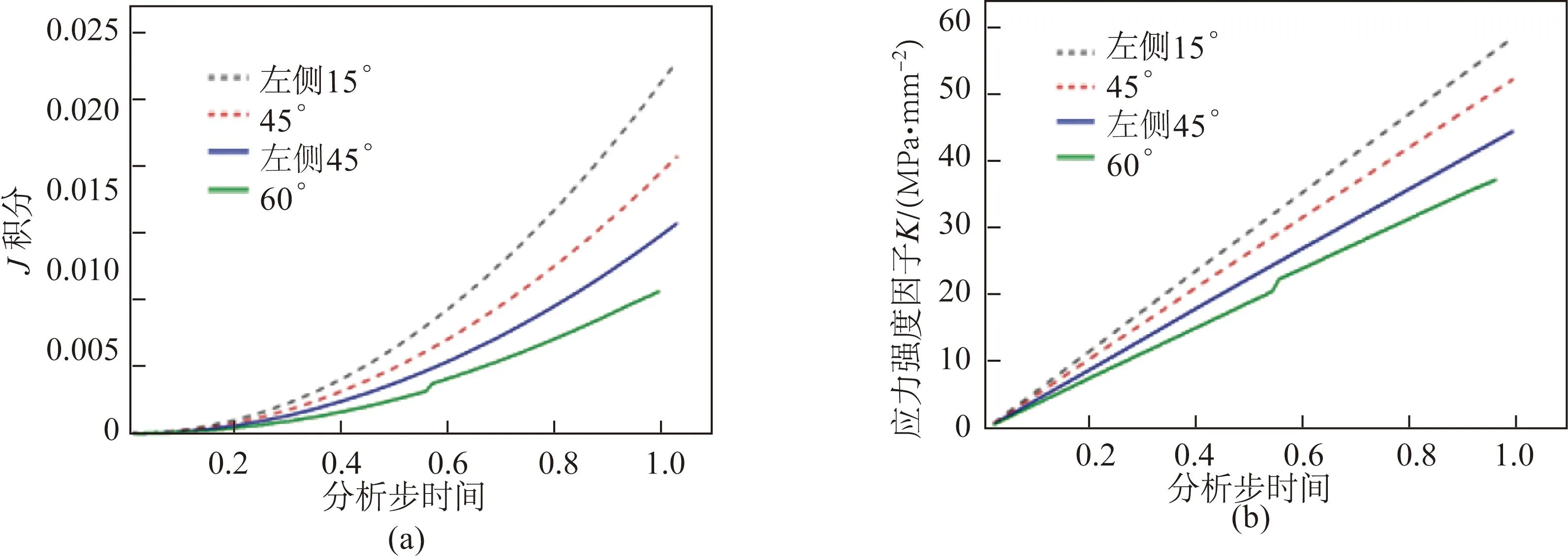

根据图4的模拟结果,选取θ角为45°和60°这2种情况,将裂纹平移到左侧没有孔洞的区域,得到裂纹的生长过程如图9所示。可见在没有孔洞的影响下,裂纹直接生长到外层和内层氧化膜的交界处,之后cohesive网格发生断裂,最终左侧小块脱落。图10是孔洞对断裂参数的影响,其中“左侧”标注指初始裂纹平移到左侧的模拟结果。由图10可知,裂纹平移至左侧后J积分和应力强度因子K1均有所增大,这是孔洞分散了裂纹处应力所致。

图7 氧化膜应力分布Fig.7 Stress distributions in the oxide film

同样选取θ角为45°和60°,得到孔洞对内层氧化膜裂纹生长的影响如图11所示。可见内层氧化膜裂纹生长情况与外层类似, 生长至内层与基体的交界处停止。此外,在内层与外层氧化膜交界处出现裂纹向外滑移的情况,且θ角为60°时滑移更加明显。

5 结论

(1)20Cr2Ni3钢顶头表面氧化膜为双层结构,内外层氧化膜形貌存在明显差异,氧化膜内有许多大小不一的孔洞。内外层氧化膜的弹性模量接近,均为150 GPa左右,低于基体的245 GPa。

图8 外层(a~c)和内层(d~f)氧化膜截面上部分裂纹生长情况Fig.8 Growth of partial cracks on cross section of the outer(a to c) and inner(d to f) oxide film

图9 孔洞对外层氧化膜裂纹生长的影响Fig.9 Effect of the holes on crack growth in the outer oxide film

图10 孔洞对J积分(a)和应力强度因子KI(b)的影响Fig.10 Effect of holes on J integral (a) and stress intensity factor KI (b)

图11 孔洞对内层氧化膜裂纹生长的影响Fig.11 Effect of holes on crack growth in the inner oxide film

(2)外层氧化膜受力方向的变化导致裂纹按照不同路径生长。裂纹尖端的J积分和应力强度因子KI随着θ角的增大而减小,当θ角增大到90°时裂纹停止生长。当外层氧化膜受力经过孔洞并传递到内层时,产生应力集中和偏移导致内层裂纹受力不均的现象。

(3)大多数情况下孔洞是裂纹生长的终点,在没有孔洞的影响下,裂纹的生长终止于界面。外层氧化膜上孔洞降低了裂纹尖端的J积分和应力强度因子KI。