海上超厚板高强度钢焊接结构开裂原因分析

张 林, 包 孔*, 葛辰宇, 沈 波, 贾晨程

1. 上海振华重工(集团)股份有限公司,上海 200125 2. 上海海工装备智能焊接制造工程技术研究中心,上海 200125

0 引言

近年来随着国民经济的快速发展,海洋工程及钢结构行业迎来了发展的好时机。钻井平台、铺管船、风电安装船等得益于资本密集型和技术密集型的壁垒特点,为海工行业所追崇青睐[1-2]。毋庸置疑,海工装备的安全性和可靠性关乎操作者的生命安全和业主的财产安全;离岸钢结构的全寿命周期的运维成本,因此也越来越受到业主、船级社、制造企业等全行业的重视。

海上装备离岸钢结构的关键控制技术,尤其是超厚板结构的装配、焊接与变形控制技术等,在设计、选材、制造、海上施工、维保任一环节出现纰漏,带来的后果都不堪设想。本文结合某海上钻井平台桩腿焊接结构(以下简称,本项目)的检测以及原因分析,为此类项目提供借鉴作用。

1 背景

根据ABS船级社的规范要求,海上钻井平台每五年需要进行一次特检,第一个五年以水下结构的检查为主。按照ABS 最新规范和验船师批准的验船计划,先对本项目桩腿进行可视检查,对船艏桩舷管与桩靴连接部位全面清洁后进行焊缝可视检查,全面清洁指定区域后,在齿条与加强板连接处发现2处裂纹,张口裂纹最宽约为4 mm。

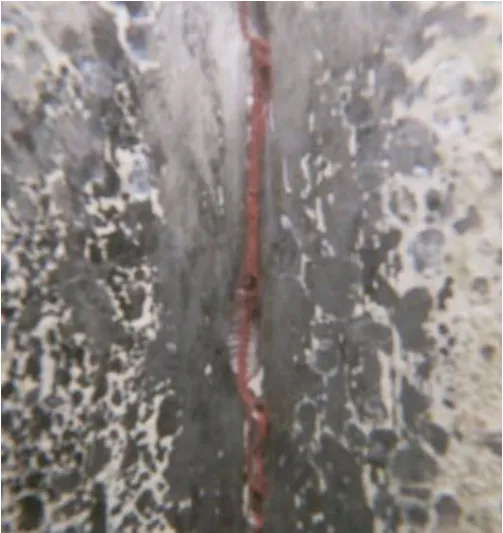

按照要求,接下来进行交流电磁场检测技术(Alternating current field measurement,ACFM)探伤检查。ACFM 探伤检查是一种新型的无损检测和诊断技术,用于检测金属构件表面和近表面的裂纹缺陷,可以测量裂纹长度和计算裂纹深度,具有非接触测量、受工件表面影响小的特点[3-4]。ACFM 探伤检查发现,在艏桩舷管与桩靴的连接部位,A舷管靠B舷管侧竖直方向与加强板连接处发现多处间断裂纹,长度分别约为1.0 m,如图1所示。之后在其他桩腿的舷管裂纹位置进行ACFM探伤检查,同样发现不同程度的开口裂纹。

图1 水下ACFM探伤检查发现的裂纹Fig.1 Cracks found by underwater ACFM inspection

从初步的开裂情形判断,亟需将本平台拖至满足桩靴收回要求的船坞进行探伤和定损,开展进一步的原因分析和修复工作。

2 初步原因排查

海上钻井平台的工作条件非常恶劣,且受到不同工况条件的耦合作用。分析上述裂纹产生的原因,有利于查找设计、材料、建造和海上施工与维保等方面的缺点与不足,避免后续进一步的损失。

2.1 设计与选材不当

海洋环境主要体现在以下方面:(1)海水中盐成分较高,水面空气中湿度高,对海洋钢结构的腐蚀性较大;(2)波浪对海洋结构的破坏,特别是在一些特定海域,巨大的风浪对海洋结构的使用有巨大的考验[5];(3)洋流、台风等复杂环境对海洋结构的材料和制造有着更高要求。

采用船级社认可的设计结构,该成熟工艺的结构形式和选材几十年来广泛应用于海工产品中,已经过各种海域和海况检验。从开裂形貌综合研判,偶然开裂事件的概率比较低。

2.2 设备操作不当

由于平台作业需要专业人员参与,租赁公司有可能没有配备合格的专业人员,在拔桩和插桩操作中存在失误,从而导致平台结构受损,引发桩腿裂纹。经下载并核查平台操作的历史数据,本项目租赁公司在平台移动过程中从数据角度并没有发现不规范的情况。从开裂形貌综合研判,不能排除操作过程外力导致桩腿受损的情形,需进一步验证。

2.3 焊接施工过程不规范

通过初步探伤结果来看,平台桩腿部位的裂纹数量较多、裂纹较长也较深,出现这样的开裂状况较为少见。在当时建造期间是否存在焊接过程不规范,需要进一步检验检测数据,为后期原因分析和修复提供技术支持。

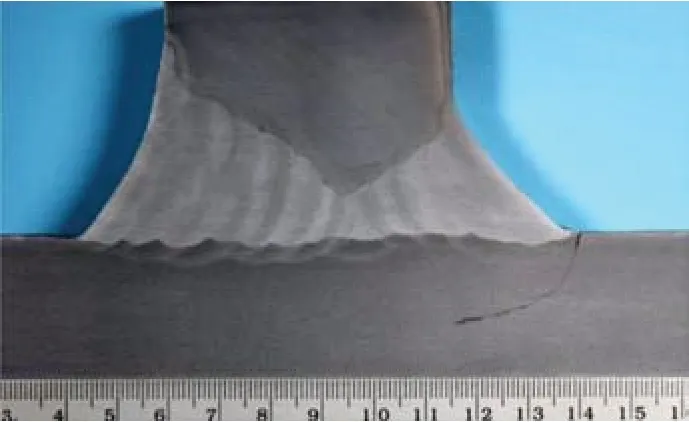

3 重点部位探伤

项目进坞后,采用高压水对桩靴和焊缝200 mm范围内进行了清洗,桩靴底部有不同程度的损伤,如图2所示,桩靴的淤泥有受损坠落的吊钩,说明平台操作过程条件比较恶劣。从清洗后的开裂部位来看,裂缝基本位于齿条板与大立板焊缝的热影响区,并向长度和深度方向延展,如图3所示。

图2 桩靴底部受损情况Fig.2 Bottom of the pile shoe is damaged

采用相控阵超声波检测(PAUT)进行全面探伤,PAUT可以从搜索单元改变声束角度,并捕获电子数据用于存档,利用这些数据能得出关键结论[6-7]。通过PAUT 结合常规UT 的测深技术,较全面地展现了齿条板与大立板焊缝及母材的裂纹形貌,为下一步的原因分析和修复提供了数据支撑。

4 取样及检测

现场按图4所示截取了试样送实验室进行进一步的检测。

实验室对焊件样品进行目视检查和磁粉检查(MPI),提取疑似开裂区域,使用体式显微镜和扫描电子显微镜(SEM)结合X射线能谱(EDS)方式进行断口检测;对桩腿材料和焊缝金属进行了化学和硬度检测。

4.1 外观检查

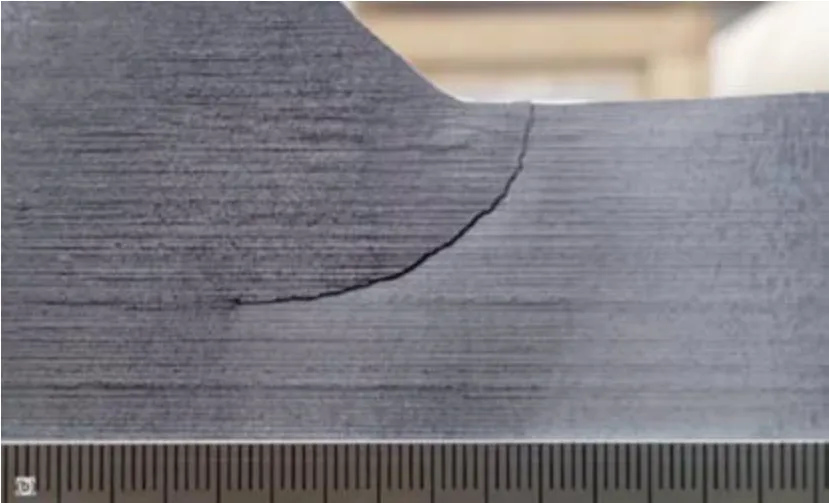

仔细检查试件发现,在焊缝焊趾部位/周围有一些微弱的线性迹象,如图5 中箭头所示。为了识别上述的线性指示,对焊缝及周边进行清洁和轻微抛光,用磁粉检测(MPI)对已去除表面沉积物/污染物的焊接区域/周围进行探伤,如图6所示,磁粉检测清晰地显示,裂纹主要位于焊缝焊趾部位/附近。磁粉检测显示横向切割面上显示出一条向下延伸的裂纹,裂纹深度约为15 mm,如图7所示。

图5 近距离视图显示焊缝处/周围有微弱的裂纹迹象Fig.5 A close view shows weak signs of cracking at/around the weld

图7 磁粉检测后,样品的横向切片上清晰地显示出一条向下延伸的裂纹Fig.7 After MPI, the transverse section of the sample clearly showed a downward extending crack

4.2 断口形貌

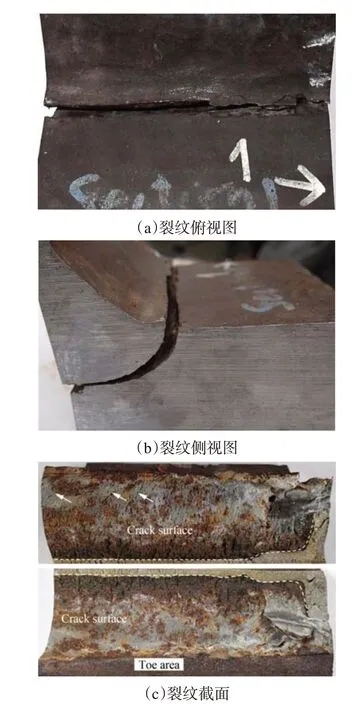

裂纹沿焊趾纵向延伸,外观相似,整个裂纹长度较长。随机选择三个位置,将样品进一步切割成更小的块,并从每段焊缝中提取厚度约为10 mm的焊件切片进行金相检查,如图8所示。

切片断面裂纹如图9所示。裂纹表面经历了开裂后的腐蚀生锈,存在红褐色沉积物,裂纹似乎起源于焊缝的趾部区域,并向内扩展到焊缝金属下方的齿条板材料,断面上的裂纹表面通常具有粗糙的外观特征,带有径向标记,从焊趾区域向齿条板材料(裂纹尖端)发散。与裂纹表面的其他区域相比,裂纹尖端的颜色相对较暗或呈现深棕色。

图9 切片断面裂缝表面照片Fig.9 Photo of the surface of a slit slit opened in the lab

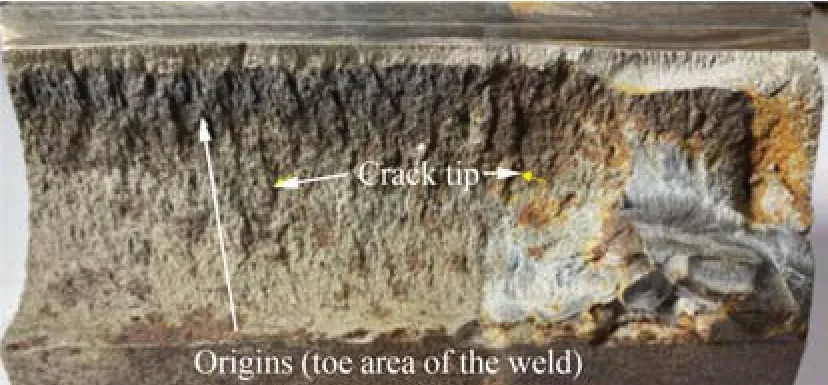

选取1 个断面的裂纹表面宏观特征为代表,采用体视显微镜、扫描电子显微镜(SEM)结合能谱仪(EDS)进行详细分析。切片清洗后的裂纹表面如图10所示,径向标记的存在表明裂纹沿焊趾起裂后在齿条板材料中迅速扩展,在“清理”的裂纹表面上清楚地显示出来,如图5 中黄色箭头所示。裂纹尖端通常颜色较深,通过能谱分析裂纹尖端存在高水平的氧(O)和铁(Fe),表明表面裂纹在开裂过程中或开裂后发生了腐蚀或氧化。

图10 裂纹表面超声清洗的形貌Fig.10 Ultrasonic cleaning morphology of crack surface

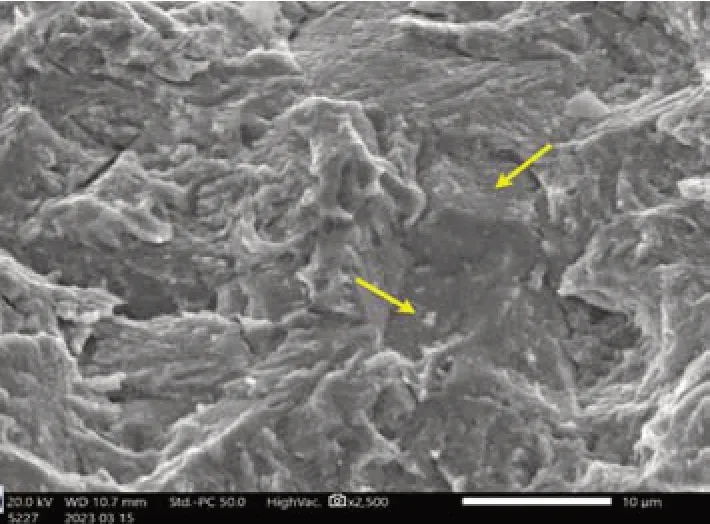

焊趾处裂纹表面(或裂纹起始点)的典型形貌SEM显微图如图11所示。可以看出,这条裂缝本质上是比较脆的,在靠近起始点或起始点裂纹表面的某些区域观察到一些模糊的晶间面迹象(如图11中黄色箭头所示);未观察到明显的焊接缺陷、腐蚀坑或其他表面缺陷,这些缺陷可能导致焊趾处/周围的裂纹萌生。研究发现,断裂的主要特征裂纹扩展面为沿晶面,并伴有一些二次裂纹,即裂纹在齿条板材料中主要发生脆性沿晶断裂。

图11 SEM显微照片显示了焊趾处裂纹表面的典型形貌Fig.11 SEM micrographs showed the typical morphology of the crack surface at the weld toe

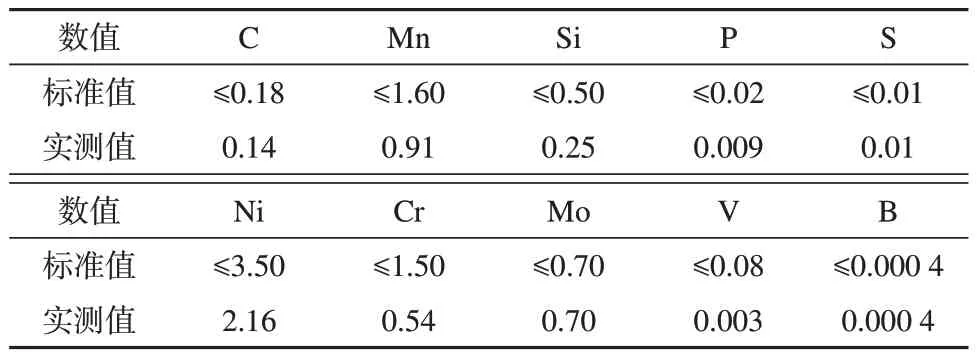

4.3 化学成分分析

从焊件样品中提取一块齿条板材料,齿条板材质为177.8 mm 厚的DILLIMAX 690E 调质高强钢,使用光学发射光谱(OES)对其进行化学成分分析,化学成分如表1所示,经计算,齿条板材料的碳当量(CEV)约为0.69,低于厚度为150~200 mm的690级钢板的最大通用要求0.78,尽管材料化学成分符合规范要求,但其焊接性较差,容易产生冷裂纹,焊接时要严格按照评定的焊接工艺进行施工,焊接材料选用的是奥林康TENACITO 65R焊条(低氢型),焊前预热及道间温度保持在150~230 ℃范围内,后热温度范围为280±20 ℃,保温时间不少于2 h。

表1 齿条板材料化学成分(质量分数,%)Table 1 Chemical composition of rack material(wt.%)

4.4 金相检验

根据ASTM E3,采用常规金相法对截面进行研磨和抛光,研磨和抛光截面后使用2%硝酸溶液进行化学蚀刻,并使用立体显微镜和光学显微镜进行检查,如图12所示,裂纹起源于焊缝的焊趾部位。

图12 切片剖面图Fig.12 Slice profile

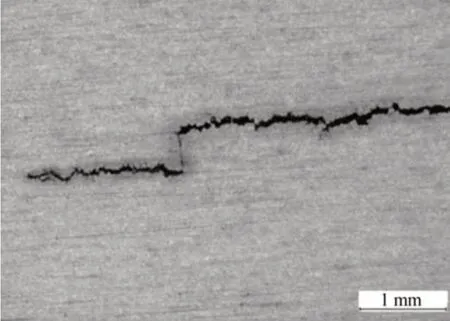

在立体显微镜下仔细观察,裂纹主要是从热影响区开始的,尖端处裂纹的典型形貌如图13所示,裂纹在外观上呈锯齿状,表明是脆性开裂[8-11]。

图13 体视显微镜下裂纹尖端形貌Fig.13 Crack tip morphology under stereo microscope

4.5 硬度检测

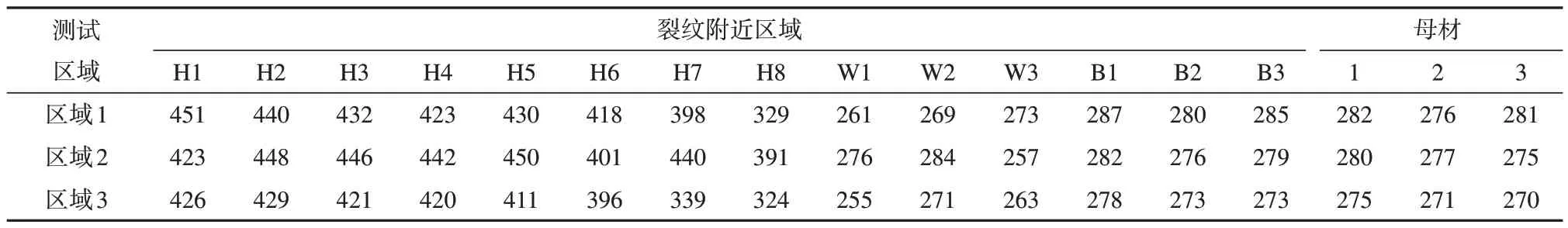

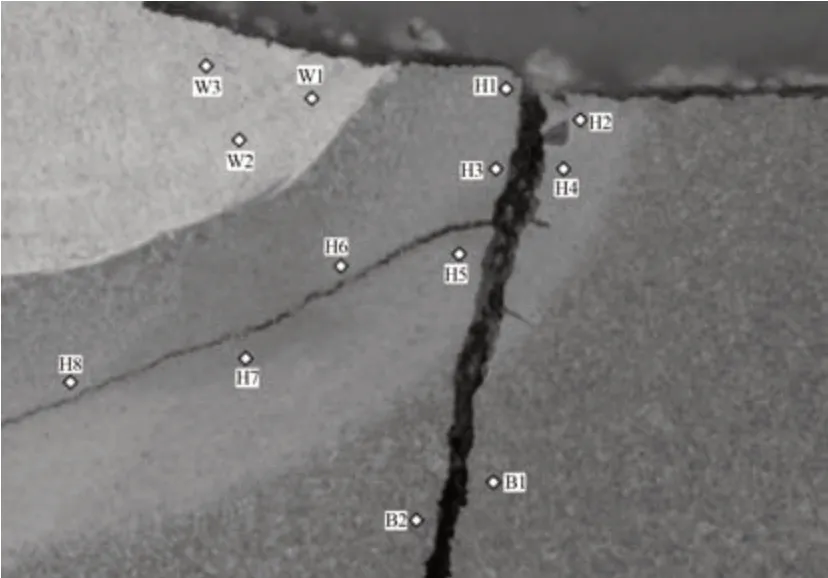

按照ASTM A370 对3 个切片在靠近和远离裂纹的不同位置进行维氏硬度测量,硬度测量位置如图14所示,测量结果如表2所示(其中,H 代表热影响区,W代表焊缝金属,B代表远离焊缝和热影响区的齿条板母材区域)。硬度测量结果表明,位于HAZ 内裂纹附近的硬度值较高,硬度值基本都在400 HV5以上,硬度最高值达到451 HV5,超过了规定允许的范围。

表2 维氏硬度测量(HV5)Table 2 Vickers hardness measurement(HV5)

图14 硬度测量位置Fig.14 Hardness measurement location map

4.6 失效分析

现场取样实验室分析结果表明,裂纹主要是齿条板材料的脆性晶间裂纹,裂纹从齿条板和加强板之间焊缝趾部位(热影响区)的多个位置开始,裂纹随后在齿条板中扩展,在焊缝金属下方的扩展深度约为15 mm。

金相检验证实裂纹起源于齿条板的粗晶粒热影响区(CGHAZ)或细晶粒热影响区(FGHAZ),主要为马氏体组织或贝氏体和马氏体混合组织;硬度测量结果也证明了这一点,结果表明,在焊趾开裂区域附近的CGHAZ 和FGHAZ 均存在较高的硬度(大于400 HV5),裂纹扩展可能是由扩散氢的迁移辅助造成的。这种情况可以发生在高碳当量(CEV=0.69)钢上,形成热影响区的马氏体或马氏体与贝氏体混合组织,特别是局部区域(如硬度高于420 HV5)马氏体完全转变,即使扩散氢浓度相对较低(低于5 mL/100 g)。

在形成马氏体或马氏体和贝氏体混合组织(硬度高),以及MPI 检测到的延迟趾裂存在的证据强烈表明,由于形成不利的脆性组织(即马氏体或马氏体和贝氏体混合组织),母材(齿条板)的高焊接残余应力和焊缝结构的高拘束度,以及扩散氢可能迁移到焊趾热影响区,导致该结构遭受了延迟冷裂,从焊趾热影响区周围开始起裂。

5 结论

对海上超厚板高强度钢焊接结构开裂的现象,进行了开裂原因排查分析、断裂部位取样检测分析。得出结论:

(1)对于桩腿关键且复杂部位焊缝缺陷的检验检测,采用相控阵超声检测技术检测复杂工件,相比常规超声波检验检测,可以将缺陷直观地显示出来,而且检测的灵敏度、分辨率及检测效率更高,检测的速度更快。

(2)结构断裂部位的实验室取样检测分析,发现在焊缝焊趾区域及周围的热影响区形成了淬硬显微组织和高硬度,结合厚板齿条钢在制造期间高的接头约束度,以及扩散氢向热影响区迁移是造成齿条板焊趾开裂的主要原因,得出齿条板和大立板焊接接头在齿条板侧焊缝焊趾处发生了延迟冷裂纹。

(3)延迟冷裂纹是厚板高强度钢焊接的重要风险防控点,相关产品修复及制作需要针对具体结构和工况,从焊接材料、焊接工艺工法及焊接过程控制等方面科学系统制定高强度钢裂纹焊接返修工艺方案和焊接管控措施,用以保证产品的质量。

本项目结合上述原因分析结果,制定详细的修复方案、成功修复并交付最终用户。