8×4自卸车车架强度分析及结构优化设计

李万红 周素芳

摘要:基于8×4自卸车车架结构,利用HyperMesh分析软件建立车架有限元分析模型,并选择对车架影响较大的弯扭工况进行强度分析,通过计算得出该车架的应力分布云图,同时对车架强度薄弱处提出合理的改进方案。研究结论为8×4自卸车的车架结构设计及改进提供参考依据。

关键词:自卸车;车架强度;有限元分析;结构优化

中图分类号:U463 收稿日期:2023-11-15

DOI:10.19999/j.cnki.1004-0226.2024.02.006

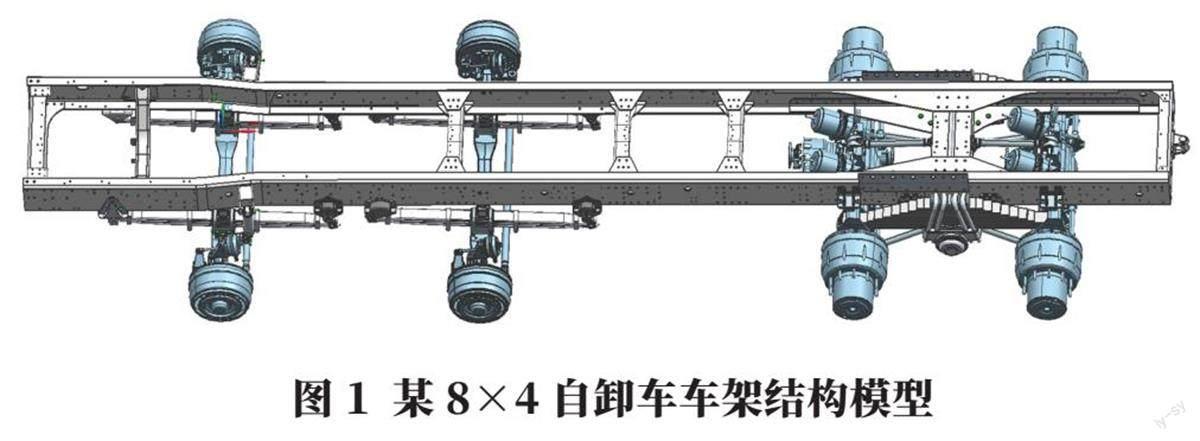

1 车架结构

车架是汽车底盘的重要组成部分,一般由两根纵梁和多根横梁构成,经由悬架系统﹑前桥﹑后桥支撑在车轮上,不仅承载着底盘各总成件、车身和车载货物的重量,还承受着车辆行驶过程中由于发动机振动、汽车载荷和地面凸凹不平传递来的各类冲击,对车辆的操控稳定性和安全性有着重要影响,因此对车架结构的研究十分必要。

本文分析的车辆驱动形式为8×4,轴距1 800 mm+2 600 mm+1 350 mm,前轮中心距1 965 mm,后轮中心距1 860 mm,车架纵梁和横梁均为槽型结构,横梁通过连接板与纵梁连接,车架结构模型如图1所示。

2 车架强度分析

本文基于某8×4自卸车车架,通过有限元分析软件HyperMesh对车架强度进行分析,得出相应的应力云图,并针对车架强度薄弱处提出改进方案。

2.1 车架分析模型建立

本文分析的车架全长7 970 mm,纵梁为双层结构(8 mm+4 mm),纵梁截面尺寸300 mm×80 mm,纵梁和横梁材料均为600 L(弹性模量210 GPa,泊松比0.3,密度7.85 g/cm3,材料屈服极限500 MPa)。

为使得到的有限元模型更加准确,通常对车架模型作出以下假设[1]:

a.认为材料的密度分布均匀,各向材料同性,车架工作的范围始终在材料的弹性范围内。

b.假定车架的状态为理想状态,即不考虑材料存在的缺陷及装配、加工过程中产生的残余应力。

根据车辆实际载荷及车架参数信息,建立车架有限元分析模型(图2)。在建模过程中将驾驶室、发动机、变速箱、空滤、后处理、油箱、电瓶箱等底盘大总成件载荷看作是以集中力的形式施加在车架作用点上,货箱及货物载荷按照均布载荷的形式作用在车架相应位置上[2]。

2.2 车架分析边界条件

车辆实际运营过程中主要有弯曲、转向、扭转、制动四种工况[3],下面将根据8×4自卸车实际运营工况和质量配重(总质量31 t),来设置分析边界条件。

a.将底盘各大总成与车架连接处进行约束。

b.对轮胎接地位置进行约束。

c.在弯曲、转向、扭转、制动工况下分别进行加速度冲击(具体见表1)。

d.扭转工况则在垂向冲击的基础上对右前两轮和左后两轮施加强制位移(表1)。

2.3 车架分析结果

通过有限元分析软件HyperMesh对车架模型进行不同工况下的强度分析,分析结果见表1。

根据以上分析结果可知,该车架在弯曲、转向、制动工况下均满足强度要求,但在扭转工况下,车架最大应力值达到了1 120.04 MPa,超出了车架材料的屈服极限500 MPa,易造成疲劳破坏。

由扭转工况下车架应力分布云图(图3)可看出,在扭转工况下车架最大应力处在二轴板簧后支座连接螺栓孔附近区域,需要对此处进行优化改进,其他区域应力均满足强度要求,不需改进。

3 车架优化改进

为解决扭转工况下车架局部应力超出材料屈服极限问题,对车架风险区域进行了以下优化改进,车架优化改进方案模型见图4。

a.调整二轴板簧后支座附近的车架横梁总成位置,使横梁总成和板簧支座连接螺栓共孔。

b.将横梁总成上连接板向下延伸至下连接板处,和下连接板螺栓共孔。

在车架分析模型优化改进后,按照原加载条件,重新对车架进行不同工况下的强度分析,并将分析结果和车架优化改进前进行对比分析,具体见表2。

根据以上分析对比结果可知:

a.车架优化改进前后,在弯曲、转向、制动工况下的应力分布状况相似,最大应力均变化不大,且均满足车架强度要求。

b.由扭转工况下车架应力分布云图(图5)可以看出,在车架优化改进前后,扭转工况下车架最大应力出现区域基本一致,位于二轴板簧后支座连接螺栓孔附近区域。

c.由扭转工况下车架应力分布云图(图5)可得出,车架优化改进后最大应力值为437.32 MPa,相比优化改进前下降了60.95%,满足了车架强度要求,改进效果显著。

4 结语

a.通过HyperMesh软件对8×4自卸车车架进行强度分析,得出了车架在弯曲、转向、扭转、制動工况下的应力分布云图。

b.通过车架应力分布云图可知,原车架在弯曲、转向、制动工况下均满足强度要求,但扭转工况下在二轴板簧后支座连接螺栓孔附近区域最大应力值达到了1 120.04 MPa,超出了车架材料的屈服极限500 MPa,易造成疲劳破坏,降低使用寿命,需要对此处进行优化改进。

c.针对原车架扭转工况局部应力大问题,对车架风险区域提出了优化改进方案:调整横梁总成位置,使横梁总成和板簧支座共孔,并将横梁总成上连接板向下延伸至下连接板处。

d.对优化改进后的车架重新建模进行强度分析,并将分析结果和改进前进行对比,发现在弯曲、转向、制动工况下车架改进前后应力分布状况相似,在扭转工况下车架改进后最大应力值为437.32 MPa,相比改进前下降了60.95%,满足了车架强度要求,优化改进效果显著。

综上,车架横梁总成的结构位置在弯曲、转向、制动工况下对车架强度影响较小,但对扭转工况下的车架强度影响较大,尤其是在前悬架板簧支座附近区域。因此,在车架结构的设计和优化改进中,需要注意车架横梁的结构和布置,尤其是布置在板簧支座附近区域的横梁总成,尽量将横梁连接板安装孔和板簧支座连接孔共用螺栓,这样有助于提升扭转工况下的车架强度,延长车架的使用寿命。

参考文献:

[1]陈旭,兰孟飞,刘庆,等.G324牵引车车架弯曲工况强度分析及改进[J].重庆大学学报,2016,39(3):125-131

[2]陈龙,周孔亢.载重汽车车架强度分析与试验研究[J].机械强度,2002,24(1):148-150

[3]吕东升,王东方,苏小平.基于Hyperworks的某客车车架有限元分析[J].机械设计与制造,2011(3):11-12

作者简介:

李万红,男,1984年生,工程师,研究方向为自卸车底盘总布置及车架结构设计。