热水胆的制热性能CFD仿真与设计优化

辛 朋 徐国生

(1.艾欧史密斯(中国)热水器有限公司 南京 210038;2.艾欧史密斯(中国)环境电器有限公司 南京 211200)

引言

近些年来,随着净水机的快速发展,单独提供净水的产品已不能满足用户的使用需求,净水-热水一体机应运而生。净热一体机,在净水机的基础上,集成了加热功能,能够直接提供用户所需的热水,冷水,温水等,极大地拓展了净水机产品的使用场景,如家庭,学校,医院,商场,写字楼等,已经成为净水机产品中的主力机型。

对于净热一体机中的制热模块,一般分为两类。一类是即热式加热方式,该方式的优点是空间占用小,整机体积小巧,但制热水能力低,水流量小;一类是储水式加热方式,制热水能力较强,该类产品一般都集成有一定容积的热水胆,能够储存一定量的热水,优点是能够满足多用户集中或则连续用水,并能够保证较大的水流量,用户使用体验更佳,缺点是整机体积略微增大,在储存的热水全部使用完后,需要一定的热水恢复时间。

热水胆的制热水能力与热水胆的结构设计和电加热功率密切相关,但一般电加热功率受使用场所的限制较大。因此,热水胆的结构设计,是关键之一。热水胆本质上与电热水器类似。盛保敬[1]等通过CFD仿真模拟电热水器热水输出率计算过程,对加热管分布位置和进水管设计进行了优化,提高了热水输出率。马平[2]通过对热水胆进行双模设计,实现了热水量的增容。

本文通过CFD仿真方法,模拟了用户连续用水和再加热恢复的热力学过程,针对其特性,提出了一种新的结构,能够提升热水胆的制热能力,并大幅降低热水再恢复时间,提升了净热一体机的性能,改善了用户使用体验。

1 净热一体机热水胆结构及CFD 模型

1.1 热水胆结构

某型净热一体机的热水胆结构如图1所示,容积为6 L,主要由加热棒,温度探头,冷水管、热水管和胆体组成。其工作特点是,下方的加热棒通电后,将水加热至设定温度,用水时冷水通过管路补充到胆内下方,将热水通过上方的出口挤出,可减少冷热水的混合,充分利用胆内的热水。

图1 热水胆结构示意图

1.2 CFD 模型

本文采用Fluent 软件,建立了热水胆的网格模型,如图2所示,网格数量236 万。由于水的密度随温度升高而降低,使热水上浮,冷水下沉,特别是在冷水将热水挤出的过程模拟中,要考虑浮力的影响,因此也必须设置水的密度随温度变化曲线。文献[3]水在不同温度下的密度如表1所示。

表1 不同温度下水的密度

图2 热水胆CFD 网格模型

加热过程中,存在强烈的热对流,因此CFD计算选择湍流数值计算。Fluent 中选择k-e 模型,标准壁面函数Standard wall function,打开浮力选项。求解器采用SIMPLE 算法,压力离散方程采用Body Force Weighted,其余方程保持默认选项。

连续用水过程中,边界条件设置如表2,加热过程中,进口和出口改为壁面边界即可。加热棒功率在探头温度低于90 ℃时开启,高于97 ℃时关闭。

表2 边界条件设置

2 CFD 模拟分析

为了分析热水胆的工作过程,将对热水胆的一个典型工作循环,即初始加热-连续用水-再加热的整个过程,进行CFD 瞬态仿真。

2.1 初始加热仿真结果分析

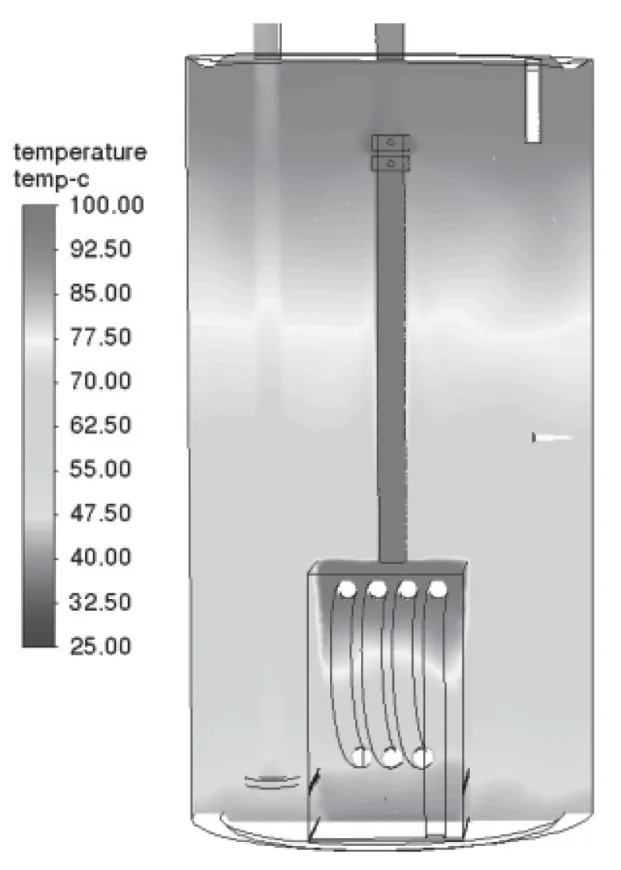

探头温度分别为70 ℃时刻,胆内的竖直截面内的温度分布和流速分布如图3 和图4所示,可见在加热过程中,加热棒周围的水被加热后,形成一束明显的热水区,向上方流动,而周围的冷水又补充到加热棒附近,因此形成胆内的水流动。温度探头97 ℃时刻,加热结束时的温度分布,如图5所示。整个热水胆内的温度差异不大,仅加热棒下方很小的区域温度低于其他区域的温度,主要原因是热对流,使冷热水在加热过程中不断混合,最终使水温趋于相同。

图3 加热过程中水温分布

图4 加热过程中速度分布

图5 加热结束时水温分布

2.2 连续用水仿真结果分析

初始加热结束后,打开入口边界,连续输入0.25 kg/s 的25 ℃冷水,将热水从出口挤出,出口水温低于90 ℃时停止,即模拟用户连续用水至水温低于90 ℃。

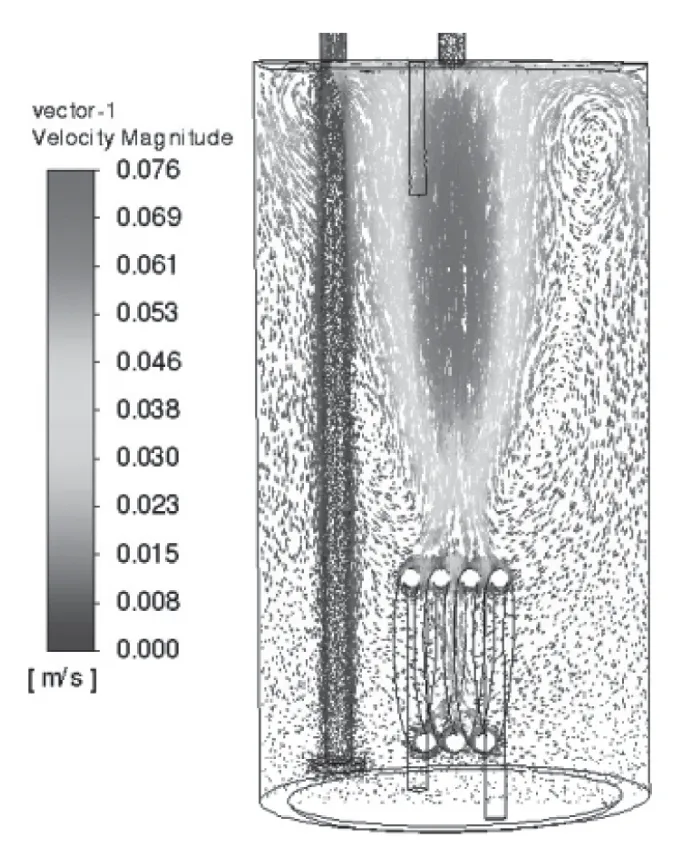

用水过程中,冷水进入水胆下方,将热水从上方挤出,从图6 可以看出,冷水和热水在下方有一定的混合,但总体上冷水不会直接冲击上方的热水,而是将热水缓慢挤出,水流速度分布如图7所示。在出水温度低于90 ℃停止用水时,胆的上部,残留一部分温度明显高于下方的热水,如图8所示。

图6 用水时的温度分布

图7 用水时的速度分布

图8 用水结束时温度分布

2.3 再加热仿真结果分析

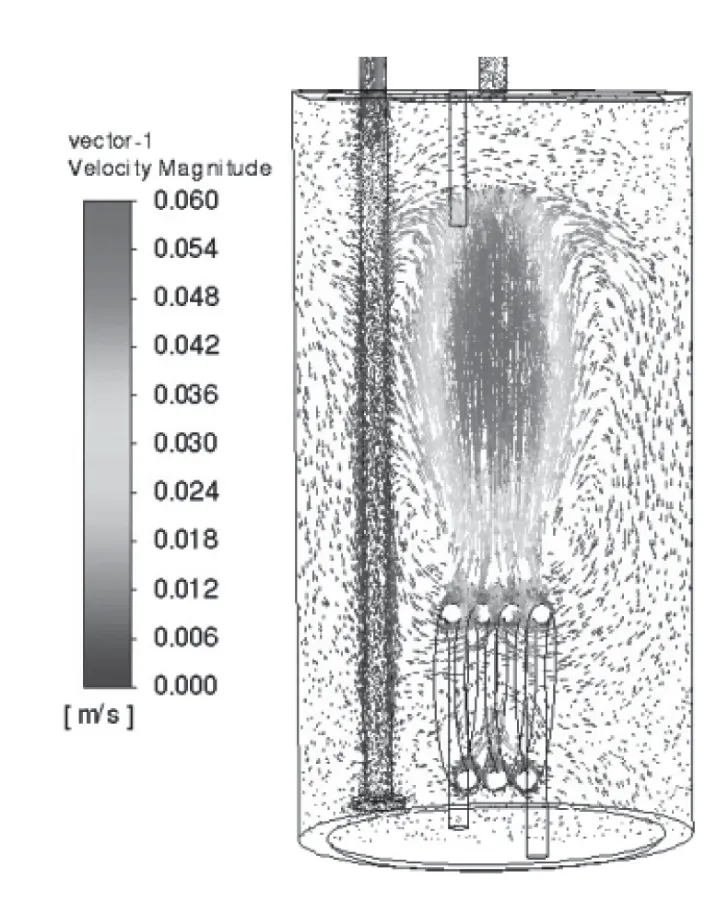

当用水至探头的温度低于90 ℃时,加热棒启动,对胆内冷水进行加热。加热过程中由于加热棒将下方的冷水加热到一定温度后,便流向上方与上部未挤出的较高温度的热水混合,速度分布如图9所示,导致上部原有的热水温度反而降低,如图10所示,造成上部残留的热水未得到充分利用。再加热约2 min 后,温度探头的温度降至最低,胆内水温趋于一致,如图10所示,10 min后恢复到90 ℃,而在此过程中,热水温度均低于用户需求。

图9 再加热时速度分布

图10 再加热2 min 时温度分布

图11 再加热10 min 温度分布

3 热水胆结构优化及CFD 模拟分析

3.1 结构优化

从上述仿真分析可知,当前热水胆的热水再加热恢复时间较长,主要原因是再加热过程中,冷水冲击到上方与部分残存的热水混合导致该部分热水没有被充分利用。本文,设计了一个单独的加热腔体和热水引导管,将加热棒封闭在该腔体内,如图12所示。通过腔体上的开孔将冷水吸入,加热后通过水管将热水引导至上部的热水层,引导管上方设置有减少扰流的结构,尽量避免水流冲击产生混合。并在中部位置设置温度探头2,作为加热棒的温度控制信号。

图12 热水胆优化后结构

3.2 新结构再加热仿真结果分析

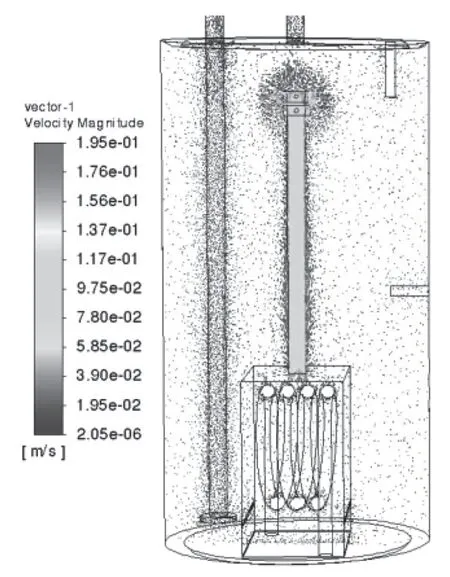

由于新结构的初始加热和连续用水过程与原结构差异不大,因此不再展开仿真结果的分析,仅对再加热过程的仿真结果进行分析对比。连续用水后,热水胆内的温度分布如图13所示,此时,中间温度探头的温度低于90 ℃,加热棒已经开启加热即提前加热,腔体内加热的热水被送到上部与原来的残留的热水混合,胆内的速度分布如图14所示,并在约4 min 后,胆内上部水温达到90 ℃以上,如图15所示,可供用户使用,即用户等待可用热水恢复的时间缩短了一半以上,之后加热棒继续加热至探头温度97 ℃后停止加热。

图13 用水结束时温度分布

图14 再加热时速度分布

图15 再加热4 min 后温度分布

4 热水胆制热性能测试验证

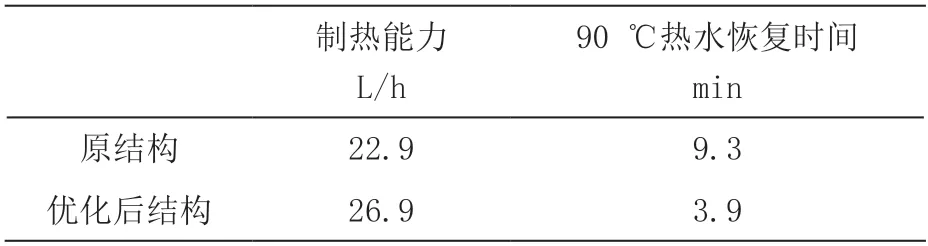

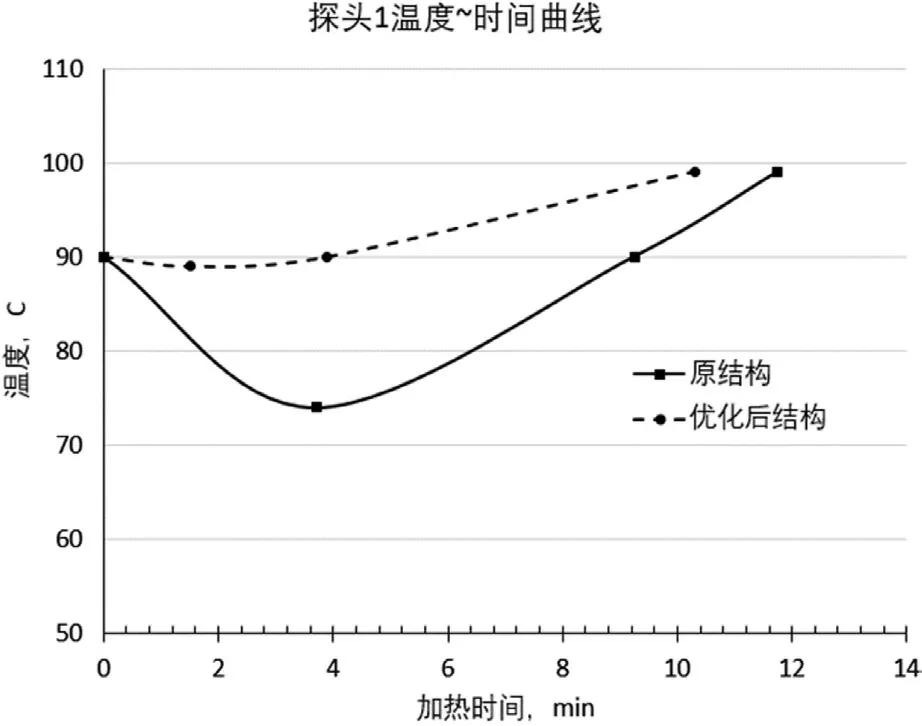

本文制作了优化后的热水胆,搭建样机,测试了优化前后热水胆的制热能力和90 ℃热水恢复时间,结果列入表3。优化后的热水胆由于可以提前加热,而不影响胆内的热水分层,因此制热水能力提高19 %。优化前后,热水胆内可用热水温度随时间的变化曲线如图16所示,用户等待90 ℃热水的时间减小58 %,综合性能得到明显提高。验证了本文优化后热水胆结构的可行性,并同时验证了本文CFD仿真方法的有效性。

表3 测试的管路应力

图16 温度-时间曲线对比

5 总结

本文通过CFD仿真方法,对某型号净热一体机的热水胆,初始加热、连续用水和再加热恢复的运行过程进行了分析和讨论。通过分析发现,再加热过程中,部分热水未得到充分利用,提出一种将加热区域和储热区域分隔的结构,能够使加热过程中不破坏胆内冷热水分层,并对优化后的结构进行了CFD仿真和试验验证。测试结果表明,优化后热水胆的制热能力和热水恢复时间都明显改善。