浅谈水压试验设备的设计与应用

杨静

(开滦集团公司,河北 唐山 063000)

随着我国国民经济高速发展,要求电气产品朝着高可靠性、高参数、多功能和智能型方向发展。就隔爆型电气设备而言,其高可靠性尤为重要。目前对煤炭的开采仍以井下作业为主。开拓与开采过程中将会释放出大量含有瓦斯与煤尘的沼气。在高瓦斯矿井,2/3 的场所属于爆炸性危险场所。为确保安全生产,采取了多种有效措施,其中隔爆电气设备的应用就是为了避免瓦斯或煤尘与电火花或电弧相遇发生燃烧或爆炸。

电气设备的防爆途径之一就是把电气设备安放在坚固的外壳内,当隔爆外壳内部发生爆炸时,外壳不发生变形和损坏,火焰逸出外壳时,温度已经下降到不至于引起外部瓦斯或煤尘的爆炸。也就是说,它有2 个作用即耐爆性和不传爆性。

我公司所研发及生产的矿用隔爆兼本质安全型真空电磁软起动器具有1140V 和660V 2 种电压等级,能实现近控、远控、从机联控、主机联控4 种开车方式;软起、直起、软停、自然停4 种起停车方式,适用于含有爆炸性气体(瓦斯)和煤尘的煤矿井下,在交流50Hz,电压1140V 或660V 供电系统中。

国家规定隔爆型电气设备出厂前必须对加工后的隔爆外壳进行静压试验(即通常的水压试验),以检验外壳的强度和完好性。

1 试验目的

(1)检验铸件的质量是否有砂眼和裂纹。

(2)检验焊接件的质量是否有气孔、变形和裂纹。

按GB3836.2《爆炸性环境 第二部分:由外壳“d”保护的设备》第15.1.3.1 条进行静压试验,如果试验结果符合15.1.1 的规定,并且没有通过外壳壁泄漏,则认为静压试验合格。

试验目的是验证外壳是否能承受内部的爆炸压力。加压时间至少应为10s。静压试验只进行1 次。

2 试验设备总体设计方案

水压试验设备有很多种, 其中液压传动技术相对比较成熟,具有易实现回转、直线运动、能实现换向频繁的往复运动的优点,元件排列布置灵活方便, 可在运行中实现大范围无级调速等优点。另外在同等输出功率下,液压传动装置的体积小、重量轻、运动惯量小、动态性能好。由于采用液压油为传动介质,因此液压元件有自我润滑作用,有较长的使用寿命;其次液压元件都是标准化、系列化的产品,便于设计、制造和推广应用。

液压机的加工与传统的机械加工相比,属于无屑加工,应用范围广泛,还可用于塑性材料的冷挤、校直、弯曲、冲裁、拉伸等。液压机还能实现复杂工件和不对称工件的加工,废品率较低。液压机根据加工工件的不同性质,还可进行适当的压力行程调整,满足产品的加工要求。

基于以上分析,水压试验设备从工厂实际出发,用液压机自动压紧,将被测件夹住。液压系统采用25DCY14-1B 型柱塞泵,其公称压力为31.5MPa,公称流量为25L/min(即1000r/min)、37.5L/min(即1500r/min)为其提供动力;然后由水压试验机提供液体压力,采用大流量增压泵打压,压力可达1.5MPa,可根据需要任意调节,以满足试验的要求。作为压紧装置用的液压系统,还可以利用自制工具或模具进行拆卸或折弯工作,如拆卸轴承、齿轮等。这样就能够充分利用设备,达到节约资金和场地的目的。

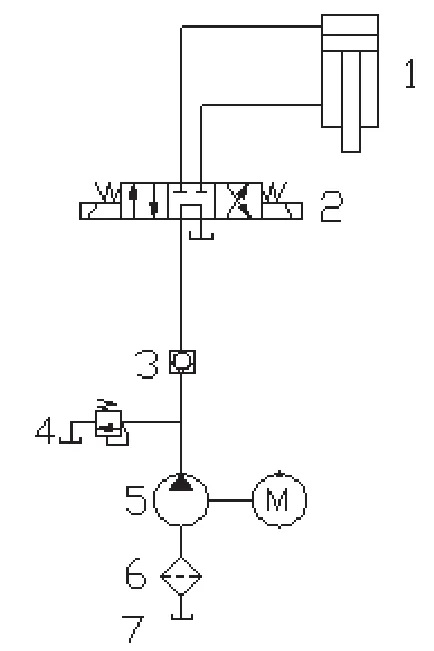

主机液压系统(如图1 所示)由5.5kW 电动机经弹性联轴器带动主油泵工作,向三位四通阀供油,高压油驱动液压缸在垂直方向运动,油路系统工作压力由溢流阀调定,回油经过滤器流入油箱。

图1 液压系统基本回路

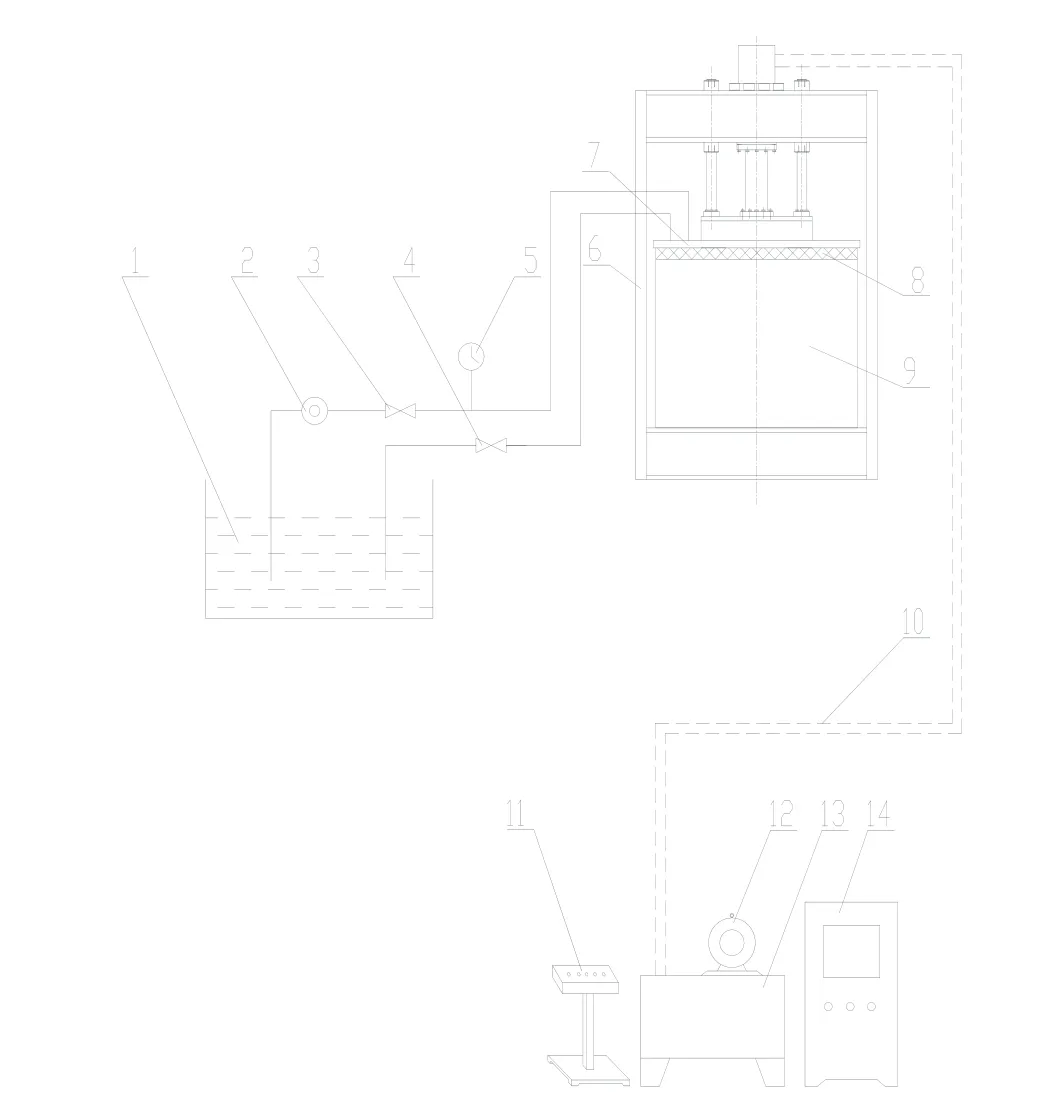

主机总体组成(如图2 所示),做试验时启动液压机,使液压缸向下方伸出,液压机的压盘8 经过橡胶密封圈9压在被试件10 上方,调整系统压力,从而使得被试件内部水压力在满足试验条件下不得渗漏。

图2 主机总体组成

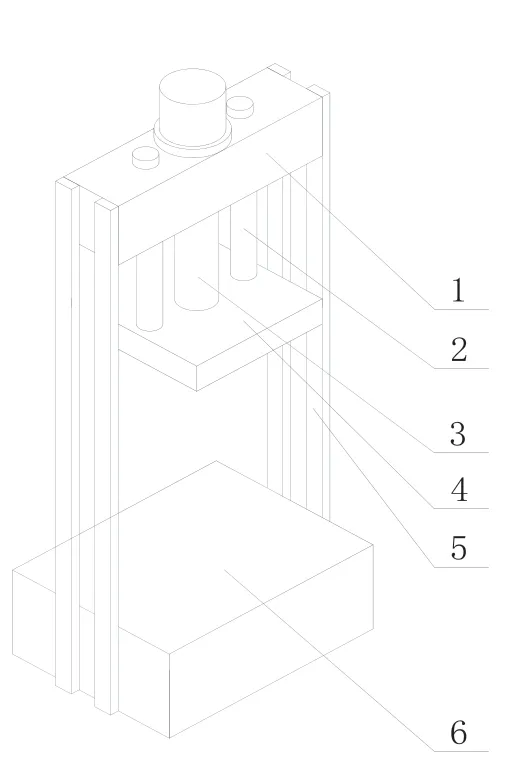

液压机主体(如图3 所示)采用框架式结构,横梁工作时受弯曲应力,材料应具有抗弯强度,故采用30mm厚钢板焊接成一体,再与立柱(采用50mm 厚钢板),底座(采用20mm 厚钢板)焊接而成。导柱在工作过程中主要承受拉力和摩擦力,材料必须具备较高的抗拉强度。导柱材料选择45#圆钢并调质淬火处理。

图3 液压机主体结构

3 试验操作过程

3.1 试前的准备工作

(1)试验场地设有护栏。为安全起见,与试验无关人员禁止进入。

(2)试验前,检查油泵(泵与泵箱)及水泵是否完好,油泵与油泵电机连接运行正常,油泵泵箱清理干净无杂物,泵箱内充满液压油并保证油路畅通,正反转启动油泵电机,提升或下降液压缸运行自由。保证水泵与连接管路畅通,水压试验环境温度不得低于5℃。

(3)检查油泵启动正反转电路是否正常,正反转启动油泵电机是否正常工作;启动加压水泵电机是否正常工作。

(4)试验前,检查、校准试验用压力表、试验用秒表。所采用的压力表及秒表必须符合国家规定要求,必须经质量技术监督局计量校准部门计量校准合格。压力表及秒表每年定期校验一次。不能用临时性的封闭装置封闭管口,法兰螺栓按要求上齐。

(5)将需做耐压试验的隔爆壳体腔体清理干净,腔体内部喷好防锈耐弧漆。

(6)将接线咀用密封圈、胶堵、死堵用螺丝压紧,以防试验过程中卸压漏水。

(7)用橡胶棒将隔爆壳体的轴孔堵死,以防试验过程中卸压漏水。

(8)按隔爆壳体门子尺寸用钢板做一厚度16mm 的上胎,并沿隔爆面长度粘上一块厚度为24mm 的橡胶板材,并留出进水管与回水管的孔,在胎的外部焊上进水管头和回水管接头。

3.2 试验操作过程

(1)试验时,先将进水管和回水管分别与隔爆壳体的进水管头和回水管头用两通内丝接好,然后打开进水阀门(调压阀和止回阀)。启动水泵电机向隔爆壳体加水。当水加到将近满水后,停止水泵电机加水,然后正向启动油泵电机,使液压缸下降,带动上胎压向隔爆壳体,固定不动。

(2)在查看进水管路压力表的同时起动水泵电机,当压力表示数大于等于1MPa(10Kg)时停止水泵电机加水,同时关闭止回阀并开始用秒表计时。查看隔爆壳体有无变形或有无连续滴漏现象。标准要求耐压1MPa(10Kg),保持时间大于等于1min 内隔爆壳体无变形且无连续滴漏为合格。

(3)试验后,打开回水阀5,应使水压下降,反向启动油泵电机使液压缸上升,带动上胎离开隔爆壳体,对隔爆面油保养。

(4)水压试验时,试验人员不允许站在入孔、检查孔、法兰面、接管及其他危险位置,不允许进行其他工作。

(5)当隔爆壳体带压力时,试验人员不准离开工作岗位。禁止在压力运行中进行焊接、敲打、紧螺钉等工作。

(6)试验时,禁止跳跃式的增压,降压时应逐渐平稳降压,以防止在水压冲击下破坏管接头的密封,同时注意工件形状的变化。

4 试验操作注意事项

(1)试压后应保护好隔爆面,不得碰伤,并及时将水分擦干涂上防锈油脂。

(2)试验压力不得超过规定值的20%和低于规定值的5%。

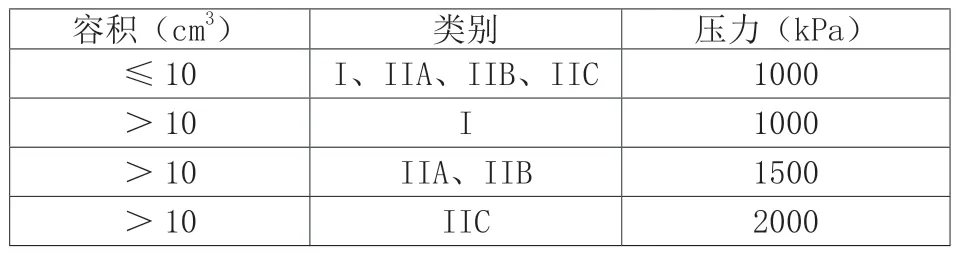

试验压力不得低于表1 规定值。

表1

5 设备特点

(1)水压试验机打压装置,采用大流量增压泵打压。压力0 ~1.5MPa,可任意调节。

(2)压紧装置采用液压站自动压紧。

(3)可以将被测试防爆外壳放到推车上自由移动。

(4)充水装置,快速大流量充水。

(5)最大压力:1Mpa,压力在一定范围内可以调节。

(6)夹紧力:可以根据被测试件的大小选择相应的压力吨位数。

(7)时间控制:通过时间继电器控制时间,达到一定压力后自动卸压。

(8)工作介质:水。

(9)试验标准:GB-3836.2-2010 15.1.3.1。

6 结语

此水压试验设备安装方便,试验与拆卸操作简单,维护量小,现已投入现场试验和生产中,试验数据准确,拆装运行稳定,取得了良好的效果。