RTM用耐烧蚀酚醛树脂的合成及性能

袁文婕,魏化震,李大勇,任鑫,于广,于秋兵,邵蒙,刘文博,徐国芬,马晟起

(山东非金属材料研究所,济南 250031)

传统酚醛树脂具有优异的耐热、耐烧蚀特性,成炭率高且力学性能良好,被作为耐烧蚀材料基体树脂,广泛应用于航空航天领域[1-2]。目前酚醛树脂基复合材料的制备多采用模压、布带缠绕热压罐等成型方式,这类方法不仅成本高、效率低,而且制备的材料多为二维结构,存在层间剪切强度低、抗冲击性差等问题[3-5]。因而这类材料在高温高压高速气流冲刷等苛刻环境使用时,容易出现层间揭层现象[6]。为解决这一问题,研究人员开始采用以3维织物或2.5D织物为增强体的树脂传递模塑成型(RTM)工艺来制备很多烧蚀防热部件,例如,国外采用RTM工艺制备了阿丽亚娜5号运载火箭的P80喷管[7-9]。然而因RTM工艺的特殊性,对所使用的树脂有较高的要求:(1)注射温度下具有低黏度(≤800 mPa·s),且对增强材料具有良好的浸润性和黏附性,利于注射成型;(2)在注射温度具有一定的适用期且黏度变化尽可能地小,有利于长时间注射;(3)尽量不含溶剂或挥发物,固化过程无(或少)挥发性小分子或副产物放出;(4)树脂的抗烧蚀性和耐热性等性能优异[10-13]。目前,国内现有的大多数热固性酚醛树脂都存在本体黏度大、反应活性高等问题,并不适用于RTM工艺[14]。因此合成新型的RTM用酚醛树脂已经成为了国内外的研究热点。华东理工大学研制的RTM用高残炭酚醛树脂,黏度为200~500 mPa·s,但800 ℃残炭率较低,为64%[15]。中国科学院化学研究所制备的RTM用钡酚醛树脂性能也较为优异,黏度低、残炭率高,但含有溶剂[16]。田谋锋[17]制备的RTM用酚醛树脂固化过程小分子释放量较少,800 ℃残炭率为67%,耐烧蚀性能优异,但制备工艺复杂,需添加多种成分。因此笔者通过引入其他活性低、反应位点较少的酚类,以制备出工艺温度下黏度低、工艺适用期长、残炭率高、不含溶剂、制备工艺简单的酚醛树脂,并对树脂热性能、耐烧蚀性能,以及树脂碳化物结构进行研究。

1 实验部分

1.1 主要原材料

苯酚:分析纯,国药集团化学试剂有限公司;

甲醛水溶液:37%~40%,烟台远东试剂厂;

多环酚、萘酚、邻甲酚、碱性催化剂:分析纯,上海麦克林生化科技有限公司;

短切碳纤维:日本东丽公司;

石英2.5D纤维针刺织物、碳纤维2.5D针刺织物:安徽清水湖新材料有限公司。

1.2 主要仪器及设备

旋转黏度仪:LVDV-Ⅱ+P,美国Brookfield仪器公司;

综合热分析仪:STA4,德国Netzsch公司;

管式炉:HTRH70-600/16,德国Narbotherm公司;

拉曼光谱仪:Renishaw inVia plus,英国Renishaw公司;

X射线衍射(XRD)仪:Rigaku D/max-2500,日本理学电机株式会社;

氧乙炔焰烧蚀测试仪:YS-IV,中国航天四十四所;

平板硫化机:XLB-D型,浙江湖州宏图机械有限公司。

1.3 试样制备

1.3.1 RTM用酚醛树脂的合成

按苯酚/甲醛物质的量比为1∶1.6 (只加苯酚时,苯酚/甲醛物质的量比为1.2∶1.6),将苯酚和甲醛加入到三口瓶中,同时加入一定量的其他酚类与催化剂,搅拌混合均匀。然后将反应物升温至90 ℃,反应2 h后,减压蒸馏至一定程度,即可得到一系列RTM用酚醛树脂。树脂产物命名及各组分投料量见表1。

表1 RTM用酚醛树脂命名及各原料物质的量Tab. 1 Naming of RTM phenolic resins and amounts of substance of raw materials mol

将树脂放置于烘箱中按80 ℃/4 h+120 ℃/2 h+180 ℃/4 h的固化制度将树脂进行固化,获得树脂固化物。

1.3.2 酚醛树脂复合材料的制备

(1) RTM工艺制备酚醛树脂/纤维织物复合材料。

将2.5D纤维针刺织物放入模具中,并把模具放入80 ℃的烘箱中,再将酚醛树脂倒入罐中,升温至80 ℃后,将树脂注入模具,待树脂充满型腔后,停止灌注(织物与纯树脂质量比约为6∶4),将烘箱升温至120 ℃固化2 h,后升温至180 ℃固化4 h,即可获得RTM工艺成型的酚醛树脂复合材料。

(2)模压工艺制备酚醛树脂/短切碳纤维复合材料。

用酚醛树脂乙醇溶液充分浸渍短切碳纤维(碳纤维与纯树脂质量比为1∶1),放于100 ℃烘箱中进行处理后置于模具中,于120 ℃的压机中进行加压固化2 h,后升温至180 ℃再加压固化4 h,即可获得酚醛树脂/短切碳纤维复合材料。

1.4 测试与表征

XRD表征:采用CuKα(λ= 0.154 nm)辐射源,发射电压为40 kV,电流为100 mA,测试扫描范围为3°~80°,扫描速度为8°/min。

拉曼光谱表征:采用光源为633 nm 的激光器,功率为10 mW×5%,曝光时间为10 s。

热重(TG)分析:采用综合热分析仪进行测试与分析,工作气氛为氮气,流速为50 mL/min,温度范围从室温至1 000 ℃,测试热稳定性时,升温速率为10 ℃/min,测试高温裂解性能时,升温速率为5,10,15,20 ℃/min。

差示扫描量热(DSC)分析:测试温度范围从室温至200 ℃,升温速率为5,10,15,20 ℃/min。

黏度测试:采用旋转黏度计测定,温度为80 ℃。

氧乙炔焰烧蚀测试:参照GJB 323A-1996测试,烧蚀时间为8 s.

2 结果与讨论

2.1 酚种类对RTM用酚醛树脂黏度与热稳定性的影响

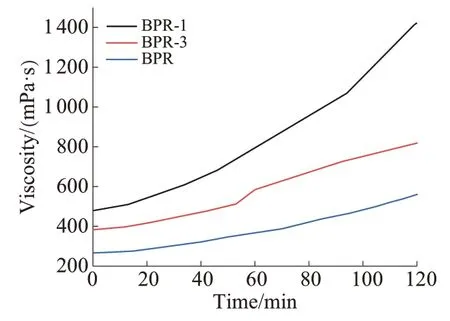

用旋转黏度计对80 ℃时的RTM用酚醛树脂的黏度进行测试,在2 h内每隔一段时间取一次黏度值,结果如图1所示。由图1可以看出,LPR树脂黏度最低,因为邻甲酚的邻位取代基为甲基,只余两个反应位点,减少了树脂体系交联位点,相较于多环酚与萘酚,邻甲酚反应活性更强,能更好地参与树脂缩合反应,又因反应位点少,从而降低树脂的交联密度与聚合度,另外甲基位阻小,对黏度影响较小,所以LPR初始黏度最低,适用期最长(80 ℃)下,4 h内树脂黏度均低于800 mPa·s。另外邻甲酚与其他酚共同引入制备的LBPR和LNPR树脂的黏度分别较BPR和NPR低,证明邻甲酚的引入能有效降低酚醛树脂黏度。而NPR初始黏度最大的原因是萘酚反应活性较差,不易参与树脂反应,只能在一定程度上降低树脂分子量,且其结构为稠环结构,导致分子链柔顺性较差,因而黏度最大,不适用于RTM工艺。BPR树脂的初始黏度也较低,介于LPR与NPR之间,多环酚的苯环间以化学键相连,所以多环酚的位阻作用较小,反应活性也相对较强,因而其初始黏度较小,适用期也较长(在80 ℃下,3 h内树脂黏度均低于800 mPa·s),也能满足RTM的工艺要求。

图1 不同RTM用酚醛树脂80 ℃黏时曲线Fig. 1 Viscosity-time curves of different RTM phenolic resins at 80 ℃

各类RTM用酚醛树脂固化物的TG曲线如图2所示,相应特征数据见表2。由图2和表2看出,BPR树脂固化物的800 ℃残炭率最高,其次是NPR,LBPR和LNPR,而LPR的800 ℃残炭率最低,这主要是因为LPR树脂因邻甲酚的引入而含有较多的Ph—CH3键,该键极易断裂,导致树脂在100~300 ℃出现快速失重,其固化物残炭率也最低,仅有61.77%,热稳定性较差,且将其与多环酚或萘酚同时引入时,因其热稳定性不好,导致LBPR,LNPR较无邻甲酚的BPR,NPR残炭率低。多环酚与萘酚因其多环结构不易发生裂解,高温下较为稳定,所得酚醛树脂固化物热稳定性较好,800 ℃残炭率较高。而由多环酚制备的酚醛树脂固化物的残炭率相对更高,为70.15%,这可能因为其反应活性较萘酚更强,活性位点成键概率大,能够参与反应的量较萘酚多,所以残炭率更高,耐热性更好。

图2 不同RTM用酚醛树脂固化物的TG曲线Fig. 2 TG curves of different cured RTM phenolic resins

表2 不同RTM用酚醛树脂固化物的TG特征数据Tab. 2 TG data of different cured RTM phenolic resins

2.2 多环酚添加量对树脂黏度与热稳定性的影响

图3为多环酚添加量对RTM用酚醛树脂80 ℃黏度的影响。由图3看出,当多环酚与苯酚的物质的量比为0.2∶1 (BPR)时,初始黏度最低,物质的量比为0.1∶1时(BPR-1)黏度最大,这是由于多环酚的反应活性较苯酚弱,且只有两个反应位点,对位的反应活性很低,空间位阻也较大,因而在反应过程中能够起到封端的效果,在树脂合成过程中能够降低酚醛树脂的分子量和交联程度,降低树脂黏度。当多环酚添加量少时,封端作用不明显,酚醛树脂的交联程度较大,黏度也较大,但当多环酚与苯酚物质的量比为0.3∶1 (即BPR-3)时,又因位阻较大,使分子链柔顺性降低,黏度增大,但仍低于BPR-1树脂的黏度。

图3 多环酚添加量不同的RTM用酚醛树脂80 ℃黏时曲线Fig. 3 Viscosity-time curves of RTM phenolic resin with different additive amounts of polycyclic phenol at 80 ℃

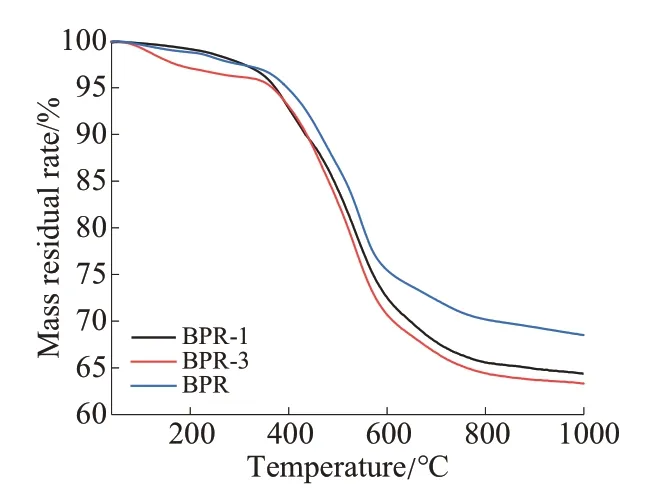

多环酚添加量不同的RTM酚醛树脂固化物的TG曲线如图4所示,相应的特征数据见表3。根据图4与表3结果可发现,多环酚物质的量从0.1 mol提升至0.2 mol时,固化物残炭率也随之提升,这是因为多环酚添加量的增加使聚合物中芳环含量提高,结构更为稳定,树脂的热稳定性也随之增强。然而,当多环酚的添加量过高时,残炭率反而降低,这是由于多环酚的含量过多时,降低了树脂的醛酚比,使得树脂交联密度也随之降低,高温下,树脂固化物更容易被裂解,从而导致热稳定性变差。

图4 多环酚添加量不同的RTM用酚醛树脂TG曲线Fig. 4 TG curves of RTM phenolic resins with different additive amounts of polycyclic phenol

表3 多环酚添加量不同的RTM酚醛树脂TG特征数据Tab. 3 Thermogravimetric data of RTM phenolic resins with different additive amounts of polycyclic phenol

综合以上结果,当多环酚与苯酚的物质的量比为0.2∶1时,对应的BPR树脂热稳定性较好,初始黏度较低,且树脂适用期较长,可满足RTM工艺要求,故在以下研究中均采用BPR树脂。

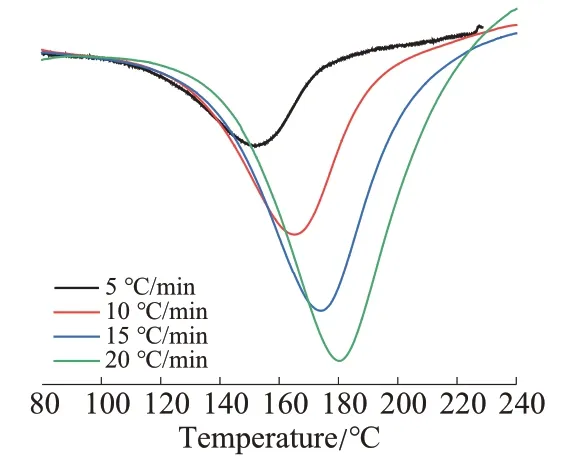

2.3 BPR树脂的固化性能研究

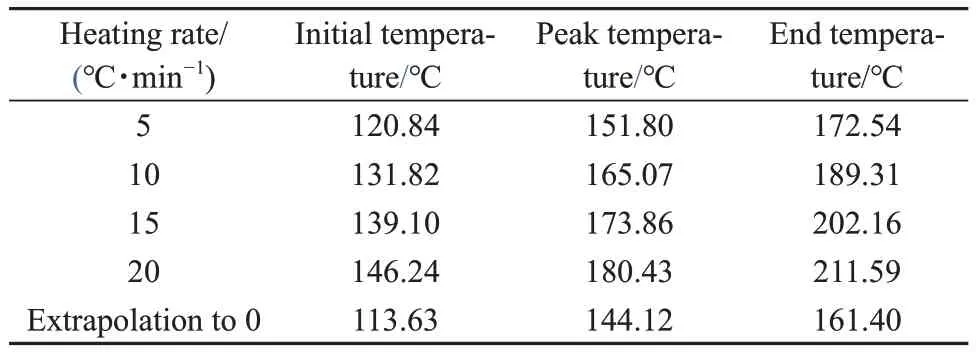

图5是BPR树脂在不同升温速率下的DSC曲线,通过DSC曲线可对BPR树脂的固化行为进行分析。由图5看出,在固化反应的初始阶段(120 ℃前),由于温度较低,树脂缩合反应较为缓慢,只有少量的小分子释放,且小分子释放吸热和树脂固化放热作用相互抵消,所以树脂的曲线在此阶段非常平坦,也说明了树脂的黏度变化波动较小,具有较长的RTM工艺窗口。随着升温速率的增加,放热峰愈加明显,表明固化反应热随着升温速率的增加逐渐增大。为了消除升温速率对树脂体系固化的影响,确定合适的固化温度,用不同升温速率下的起始温度、峰值温度和终止温度作图,如图6所示,相应温度数据见表4。然后,采用外推法求出升温速率为0 ℃/min时各树脂的放热峰的特征温度作为树脂固化的温度参考依据,依此制定合理的固化工艺。通过外推法求得BPR树脂的起始温度为113.63 ℃,峰值温度为144.12 ℃,终止温度为161.40 ℃,该体系固化温度适中,生产中易于实现。

图5 BPR树脂不同升温速率的DSC曲线Fig. 5 DSC curves of BPR resin with different heating rates

图6 外推法特征温度拟合曲线Fig. 6 Characteristic temperature fitting curves by extrapolation method

表4 BPR树脂不同升温速率下固化峰的特征温度Tab. 4 Characteristic temperature of curing peak of BPR resin with different heating rates

2.4 BPR树脂高温裂解性能研究

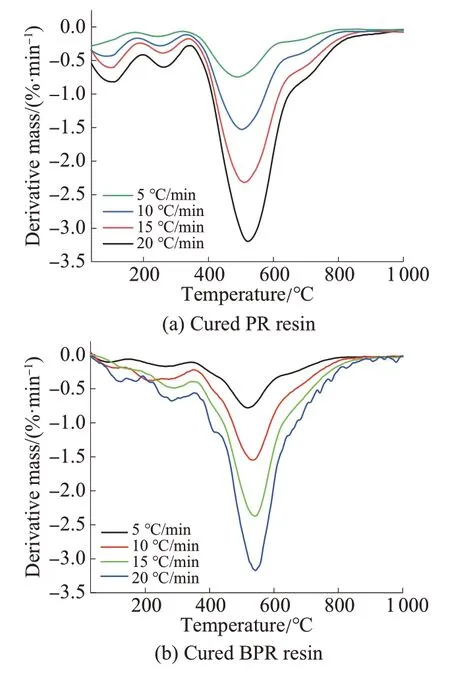

为了研究BPR树脂的分解动力学,分别以5,10,15,20 ℃/min 的升温速率,对BPR树脂与PR树脂进行了TG分析,获得DTG曲线与最大热失重温度,结果如图7所示。然后采用Kissinger方法来计算树脂的固化反应参数,如式(1)所示。

图7 PR与BPR树脂固化物在不同升温速率下的DTG曲线Fig. 7 DTG curves of cured PR resin and cured BPR resin with different heating rates

式中:E为反应表观活化能;R为理想气体常数;β为升温速率;Tp为最大热失重温度。

图8 由Kissigner方法拟合得到的PR与BPR树脂固化物的曲线Fig. 8 Curves of cured PR resin and cured BPR resin fitted by Kissigner method

为进一步研究多环酚对树脂裂解过程的影响,采用XRD与拉曼光谱对树脂碳化物的结构进行表征。首先将BPR树脂固化物与PR树脂固化物置于管式炉中,在氩气气氛下,以10 ℃/min升温至1 000 ℃并保温2 h,降温后获得BPR与PR树脂碳化物。图9为BPR与PR树脂碳化物的XRD谱图。从图9可以看到,树脂在2θ≈23°和2θ≈44°左右均出现明显的衍射峰,分别对应碳材料的(002)晶面和(001)晶面,BPR树脂碳化物的两个峰位于23.926°和44.306°,PR树脂碳化物的两个峰位于23.304°和43.683°。由布拉格方程d=λ/2sinθ(d为晶面间距,λ为波长,θ为入射线、反射线与反射晶面之间的夹角),可求出石墨层间距d(002)。d(002)通常用来反应石墨化程度,材料的无序度越大,d(002)就会越大。BPR树脂碳化物的d(002)为3.71 Å,而PR树脂碳化物的d(002)为3.82 Å,这一结果说明多环酚的引入使树脂在热裂解过程中更易形成石墨碳结构,使树脂碳化物的碳层排列得更紧密,成炭的效果更好,残炭率更高。

图9 BPR与PR树脂碳化物的XRD谱图Fig. 9 XRD patterns of the carbonized BPR resin and PR resin

拉曼光谱是表征无机碳结构的另一种有效手段,对BPR与PR树脂碳化物进行拉曼光谱分析,结果如图10所示。从图10可以看到两个明显的吸收峰,分别出现于1 330 cm-1(D带)和1 600 cm-1(G带),G带是完整性很好的石墨晶体的特征吸收峰,而D带被认为是石墨微晶中石墨片层的边缘碳和热解不完全的无序四面体网络SP3杂化碳原子产生的特征峰。树脂固化物碳化过程中形成的石墨微晶平面直径(La)可通过公式(2)计算,石墨化程度(f)可通过公式(3)所示计算得出。

图10 BPR与PR树脂碳化物的拉曼光谱Fig. 10 Raman spectra of carbonized BPR resin and PR resin

式中:I(D)和I(G)分别为D带和G带的积分强度。

经过计算求得BPR树脂碳化物的La为17.75 nm,而PR树脂碳化物的La为16.71 nm,BPR树脂碳化物的石墨化程度为28.75%,PR树脂的石墨化程度为27.53%。从以上数据可以看出,多环酚的引入,能够提高树脂在碳化裂解过程中的石墨化程度,有利于石墨晶体的生成长大,这可能是由于多环酚相较于苯酚更易在高温裂解时形成稳定的稠环与多苯并化合物,使树脂碳化时能够生成更加完整的石墨晶体。

2.5 BPR树脂的耐烧蚀性能研究

表5为不同BPR树脂基复合材料的线烧蚀率和质量烧蚀率。从表5可以看出,通过RTM工艺制备的BPR树脂/石英纤维复合材料与BPR树脂/碳纤维复合材料具有较为优异的耐烧蚀性能,可作为耐烧蚀材料应用于防热部件上,这证明了BPR树脂既可以满足RTM工艺的要求,也能满足热防护材料的应用要求。另外,为研究多环酚的引入对树脂耐烧蚀性能的影响,通过模压工艺将BPR树脂与BR树脂制备成复合材料,测试了两者的线烧蚀率和质量烧蚀率,结果见表5。可以看出,BPR树脂复合材料的耐烧蚀性能明显优于PR树脂,这证明了多环酚的引入可以提升酚醛树脂的耐烧蚀性能。

表5 不同BPR树脂基复合材料的烧蚀结果Tab. 5 Ablation results of different BPR resin based composites

3 结论

(1)通过对比不同类型酚类对RTM用酚醛树脂黏度及热稳定性的影响,发现引入邻甲酚合成的酚醛树脂(LPR)虽然在80 ℃的黏度低,适用期长,但残炭率较低,而多环酚合成的酚醛树脂(BPR)虽然在80 ℃的黏度不及LPR树脂,但已能满足RTM工艺的需要,且其残炭率高,因而多环酚更适合制备用于RTM工艺的高残炭、低黏度、长适用期的酚醛树脂。

(2)研究了多环酚的添加量对树脂黏度及热稳定性的影响,结果表明,多环酚的物质的量为苯酚物质的量的20%时,树脂性能最好。

(3) DSC表明BPR树脂的固化温度适中,且有较长的工艺窗口,能够满足RTM成型工艺要求。

(4)多环酚由于其多苯环的热稳定结构,能够有效提升酚醛树脂的裂解活化能,减小树脂碳化物的石墨层间距,扩大石墨微晶平面直径,提升石墨化程度,使得树脂拥有更好的高温热稳定性。另外,多环酚的引入令酚醛树脂的耐烧蚀性能也得到了提升,通过RTM工艺制备的复合材料的耐烧蚀性能优异,有较大的应用前景。