直流充电桩电能计量关键技术设计

李雪城,赵 成,仝 霞,靳 阳,潘全成

(国网北京市电力公司电力科学研究院,北京 100051)

0 引言

直流充电桩在人们生活中发挥着至关重要的作用。现有技术在电动汽车直流充电桩充电时,存在以下技术弊端。

①计量方法问题。充电桩大部分采用交流充电的方法,因此存在电压不稳定、误差精度高、测量效率低的问题。计量误差过高容易给直流充电桩带来沉重的负担。

②电源供源不稳定。电能计量装置存在稳定性差、计量精度低等实际问题。这使得直流充电桩在应用过程中的稳定性出现问题。

③充电速度慢。由于电动汽车直流充电桩在应用过程中需要较大功率,常规的电源难以满足其充电速度快的需求。

④随着电动汽车数量的增多,常规管理的方法难以实现远程在线监控。一车一监会带来沉重的运行压力[1]。

基于上述弊端,文献[2]采用Kriging-Krging偏最小二乘(Kriging partiol least squares,KPLS)法的直流充电桩现场检定自适应补偿方法。该方法通过使用Kriging插值法,在多维影响因素下,实现含有电压电流误差试验数据点间的相关性及结构特征数据信息的分析;应用了电压电流的误差模型实现电压电流数据信息的在线补偿,减小了现场工况对检定装置的影响。但该方法无法实现计量与分析一体化,因此在应用过程中的抗干扰能力比较差。文献[3]将STM32F107作为主控芯片,通过设置主控内核和控制中心,并构建多通道电流、电压和功率的ADE7816计量芯片,使得充电和电能计量能力大幅提高。这种方法虽然能够提高直流充电桩计量检定效率,但是数据分析能力较差。文献[4]通过引入基于多指标综合评价方法的可持续评价指标体系,汇总多种数据信息,并提炼其影响因素。这种方法虽然提高了直流充电桩的应用能力,但评价指标的选择和赋值受主观因素影响较大,结果可比性差。

基于上述技术缺陷,本文针对直流充电桩计量方案进行了设计,通过BF533芯片及其外设有效地控制模数(analog-to-digital,A/D)采集电路。同时,本文还进行了电桩测试电源设计,通过增量补偿控制输出模块有效地补偿了电网电压和实际输出电压的差值。

1 直流充电桩计量方案设计

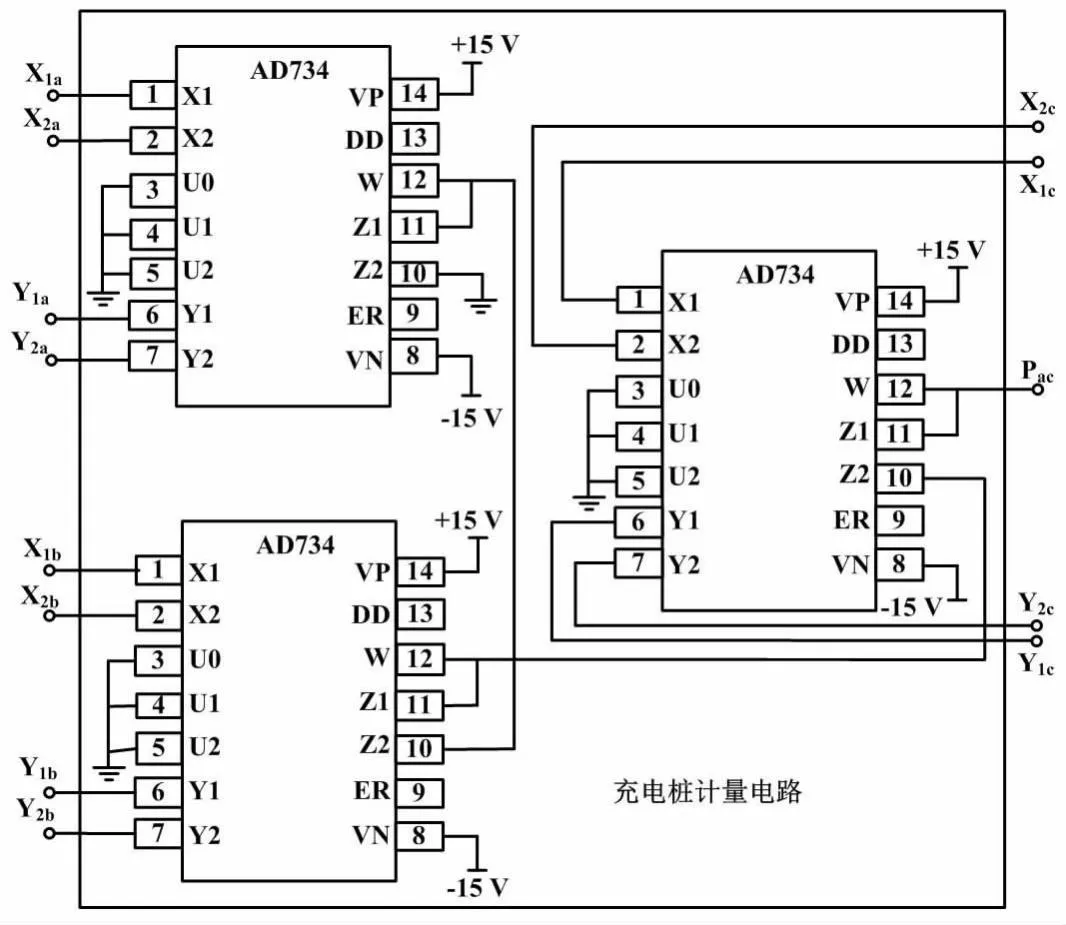

本文利用直流充电桩的交流输入作为三相电路,以及三相有功功率的瞬时值在理想的情况下等于三相有功功率平均值的特点,研制了基于硬件乘法器级联原理的三相交流有功功率的瞬时值硬件电路[2-3]。该电路实现了交流有功功率在时域上的快速、精确获取,且输出为单一的直流信号,为双通道模数转换器(analog-to-digital converter,ADC)同步测量提供了输出信号为μs级别(输出精度比较高)的交流有功功率信号(带纹波的直流信号)[4]。充电桩计量电路如图1所示。

图1 充电桩计量电路示意图

由图1可知:交流瞬时有功测量电路自动把三相交流有功功率转换为1个带纹波的直流输出信号;直流瞬时有功测量电路自动把充电桩的直流输出转换为1个带纹波的直流输出信号[5]。BF533芯片及其外设控制A/D采集电路按1 MSPS的采样率,同步采样交流有功功率和直流有功功率[6]。

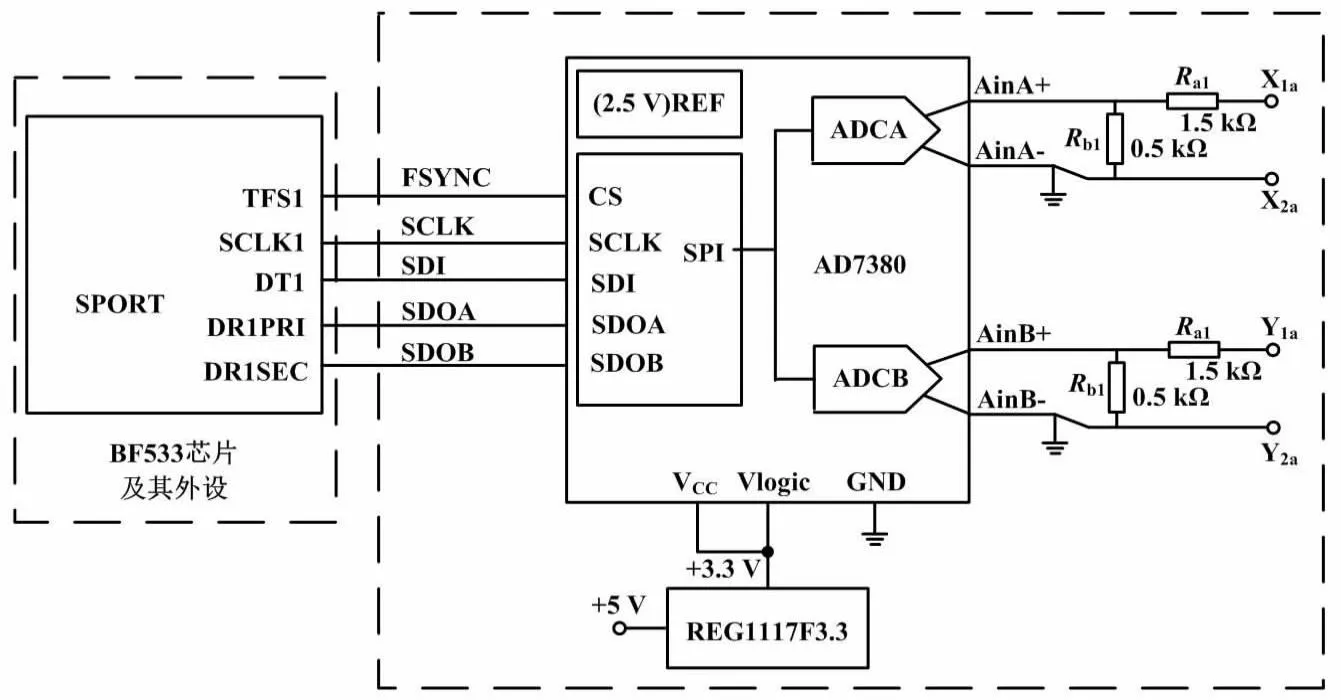

BF533芯片及其外设电路如图2所示。

图2 BF533芯片及其外设电路示意图

BF533芯片每秒计算一次采样效率。对于三相交流有功功率,其瞬时值实际上等于三相有功功率的平均值[7]。也就是说,其在理想的情况下输出1个恒定的直流输出信号。由于实际电压波动和三相不平衡,其输出带纹波的直流输出信号。

(1)

式中:uA为电压的瞬时值;U为恒定直流电压;ω为电能计量过程中电压和电流输出瞬时值的相位角;t为输出时间。

(2)

式中:iA为电流瞬时值;I为恒定直流电流;φ为频率角。

(3)

式中:PA为A相有功功率的瞬时值;PB为B相有功功率的瞬时值;PC为C相有功功率的瞬时值。

P=PA+PB+PC=3UIcosφ

(4)

式中:P为叠加的功率输出总值。

(5)

式中:Pac为不同象限之间的数据计算功率值;Paci为交流瞬时有功采样点;N为1 s的采样点数,N=1 000 000。

(6)

式中:Pdc为直流输出功率;Pdci为交互直流瞬时有功采样点。

(7)

式中:η为充电机效率。

本文设计能够严格地进行同步测量,消除信号非同步的误差;同时,采用硬件乘法器原理和交直流零磁通传感器,测量稳定且准确度高。

2 充电桩测试电源设计

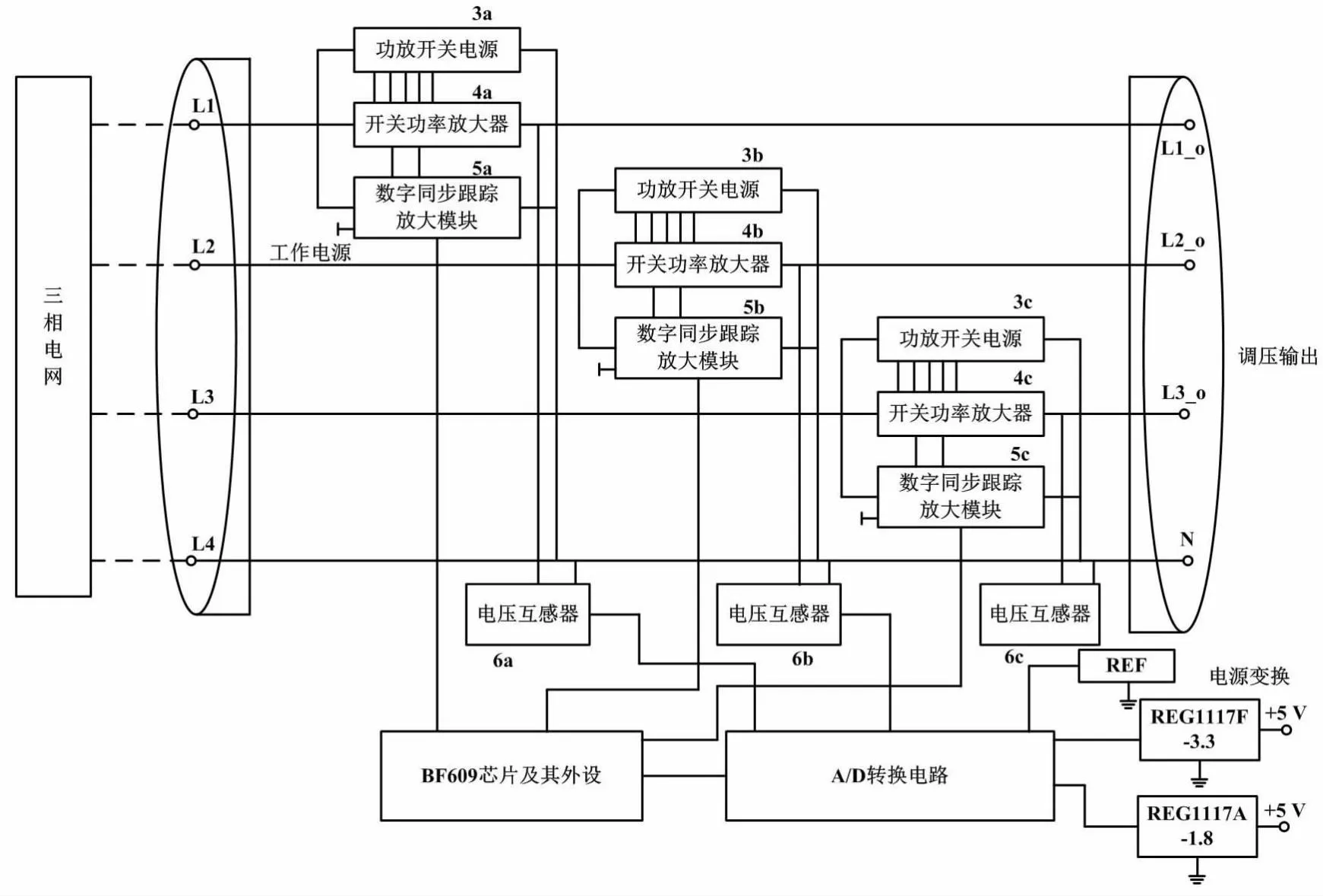

本文通过增量补偿控制输出模块,补偿电网电压和实际输出电压的差值,以实现电压的稳定输出和±15%的调节[8-9]。本文电源为基于数字调节的D类功率放大器(效率高)增量补偿的充电桩测试电源[10]。测试电源设计如图3所示。

图3 测试电源设计

测试电源设计中:交流供电插座为连接到三相电网的插座(200 A),为测试电源的输出插座;电源模块采用±15 V 和 5 V输出的开关小电源;电流输出为2 A;电压互感器 6a/6b/6c 采用0.02级的电压互感器[11]。电压互感器的变比为220∶1,即220 V的电压输入的二次输出为1 V。其带负载能力为5 mA。电源变换器1为5 V转3.3 V的线性稳压模块,即把5 V的电源转换为3.3 V供BF609和ADC使用。该转换采用固定电压输出芯片REG1117F-3.3实现。电源变换器2为5 V转1.8 V 的线性稳压模块,即把5 V的电源转换为1.8 V供BF609和ADC使用。该转换使用固定电压输出芯片REG1117F-1.8实现[12-13]。参考电压由芯片ADR441B输出2.5 V的电压值,温度漂移优于3×10-6。A/D转换电路采用24 bit的通道严格同步 sigma-delta ADC ADS1278。积分误差典型值为±0.000 3%,最大采样率为128 kSPS。BF609芯片及其外设由ADI公司的BF609芯片及其外设构成。芯片内置了大量的外设,包括2个串行外设接口(serial peripheral interface,SPI)、3个SPORT口、16个通用输入/输出(input/output,I/O)口、AMC接口(异步存储接口)等[14]。显示为液晶显示模块。其直接由BF609芯片及其外设通过AMC接口驱动显示。键盘为简易键盘,共6个键盘输入到处理器BF609芯片及其外设的6个I/O上。功放开关电源3a/3b/3c用于给开关功率放大器4a/4b/4c供电,也可以和多种规格单独的开关电源并联使用。

电源在工作时,电压互感器6a/6b/6c将三相交流电压信号缩小220倍后输入到A/D转换电路的三个通道上。BF609及其外设控制A/D转换电路以 12.8 kSPS的采样率,通过连续不断的方式采集电压波形值,计算电压幅值,并将计算值与设定值比较。其差值通过SPORT1、SPORT2、SPORT3口输出到数字同步跟踪放大器上[15]。

本文通过键盘KEY 10 手动输入电源,并输出设置值Uset(单位V,浮点存储)。电源电压一般为220 V。当测试输入过压保护试验时,电源电压设置为220×1.15=253 V。当测试输入欠压保护试验时,电源电压设置为220×0.85=187 V。BF609芯片及其外设通过A/D转换电路采集并计算输出的电压值U。 BF609芯片及其外设计算差压Ue=Um-Uset。差压Ue乘以系数K(本文取K=100),得到16位有符号数deltaD=INT(Ue×K)。本文设数字同步跟踪放大器的上一次数字值为Di-1,则本次设定值Di=Di-1+deltaD。Di通过SPORT1、SPORT2、SPORT3口输出到数字同步跟踪放大器[16]。

数字同步跟踪放大器的数字值和Di的关系为:

(8)

式中:Uin为电压互感器 501的二次输出值,默认为 2.75 V,峰值为3.89 V;S为16 bit的无符号数值,取值为0~65 535。

当S为有符号数且刚好是大于32 768的值时,S为负值。当Ue为负值时,应该补偿为正值。Ue可代入式(1)进行补偿。K值为研究的关键。K的取值越大,则调整速度越快。但这容易超调,会降低输出稳定度。K的取值越小,则调节越稳定。但这会导致调整速度慢[17-18]。本文取K值为100、计算窗口时间为100 ms。假如差压为最大值33 V,则输出最大值为32 768。其大概需要10个循环就可以控制到接近设定值。10个循环的时间为1 s,可以满足调节速度要求。假如差压很小(0.5 V),可以在100 ms内实现快速调节,以保证源输出的稳定度。取K值为100兼顾了跟踪放大器的快速调节和稳定性。

通过上述设计,本文只需要控制增量部分的能量,就可以实现±0.5%的偏差。

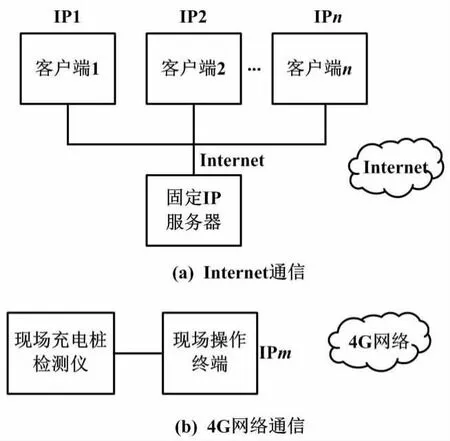

3 远程通信设计

本文研究的直流充电桩能够远程无线通信。通过建立固定国际互连协议(internet protocol,IP)地址的服务器以及通过4G模块或其他的上网装置建立链接、转发命令和数据,可以实现多地区多客户端界面和现场操作终端界面的操作流程和数据的实时同步。这解决了多地技术人员的技术协助所需要的现场操作流程和数据的问题。远程通信架构如图4所示。

图4 远程通信架构示意图

远程通信架构的硬件结构主要包括现场操作终端以及客户端等。所有界面都使用同样的界面, 也就是主控操作界面只能有1项操作,其他均作为从同步操作界面。

现场操作终端在工作时必须在现场和现场充电桩校验仪连接,并通过4G模块和服务器进行通信。通信服务器必须安装在有固定IP且能长期供电的位置。客户端可以安装在任何位置。当现场操作终端作为主控操作界面时,其他的客户端均能同步到与现场操作终端一样的界面。客户端和现场操作终端使用统一的操作软件和界面,避免了对界面大流量信息的远程传送。远程同步只传送控制命令和数据,大幅降低了对通信速率的要求、提高了远程同步的实时性。操作命令和远程数据的传输只需要10 kbit/s的通信速率即可。通过人工点击界面按钮的方式,可以把界面的操作权转让给任意1个客户端,以便远程技术人员直接操控充电桩校验仪,从而实现实时诊断。

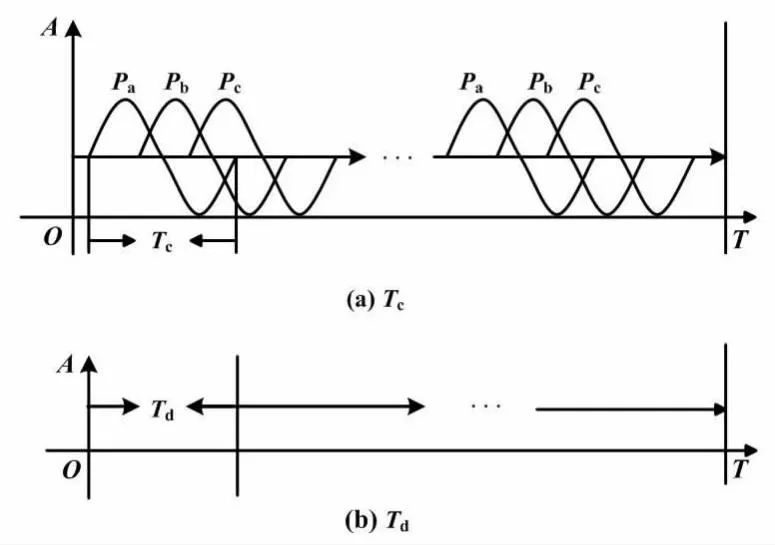

为验证本文直流充电桩电能计量关键技术的性能,本文将方案1和方案2与本文方案进行对比分析。其中:方案1为传统技术的三相交流充电桩计量情况;方案2为型号为FLUKE6003A的三相功率校准源。在具体研究中,本文设置5个测试点。不同的数据测试点分别为 (150 V,5 A)、(150 V,15 A)、(150 V,25 A)、(200 V,15 A)、(250 V,25 A)。在这些不同的测试点上,待测试的计量检定系统能够输出电能脉冲信号。在不同的脉冲信号中,可配置参考功率,以核对电能误差。传统方案Tc或Td延时如图5所示。

图5 传统方案Tc或Td延时示意图

图5中,横坐标T表示时间周期情况,纵坐标A表示振幅。

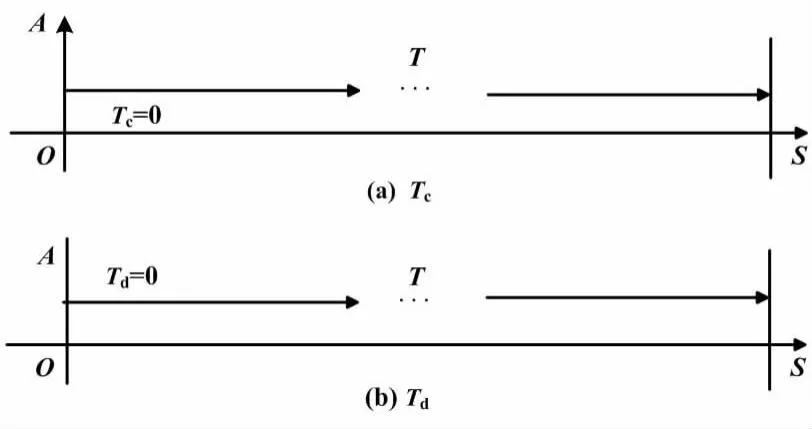

本文方案Tc或Td延时如图6所示。

图6 本文方案Tc或Td延时示意图

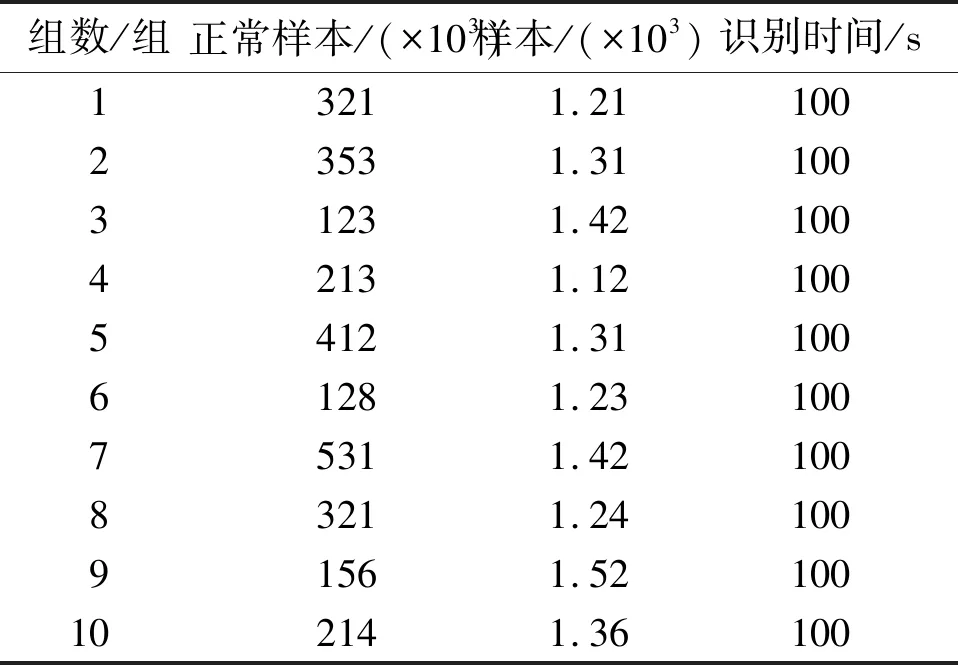

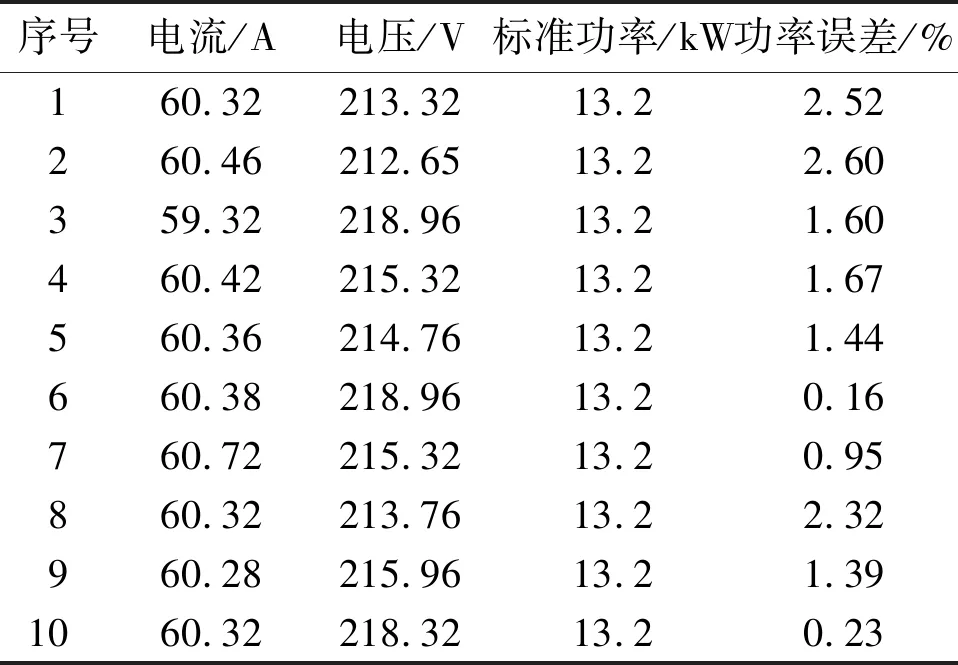

由图5、图6可知,波形输出为0,说明采用本文方案的电源纹波较小。下面对本文方案的测量精度进行对比。试验抽样数据如表1所示。

表1 试验抽样数据

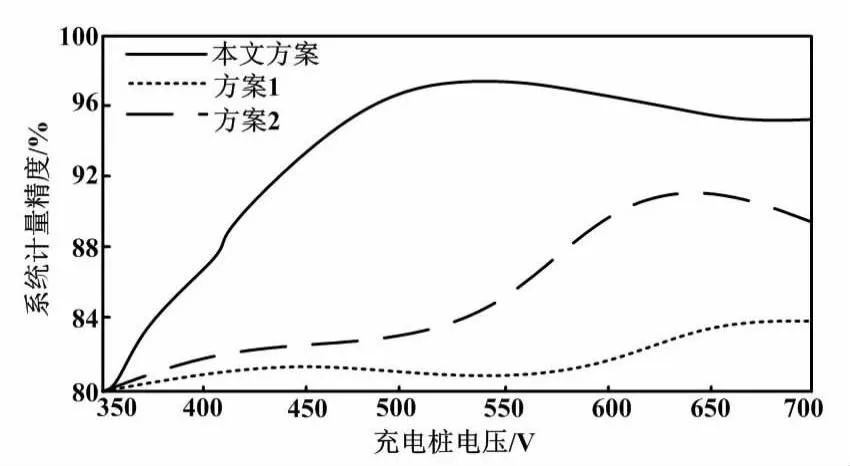

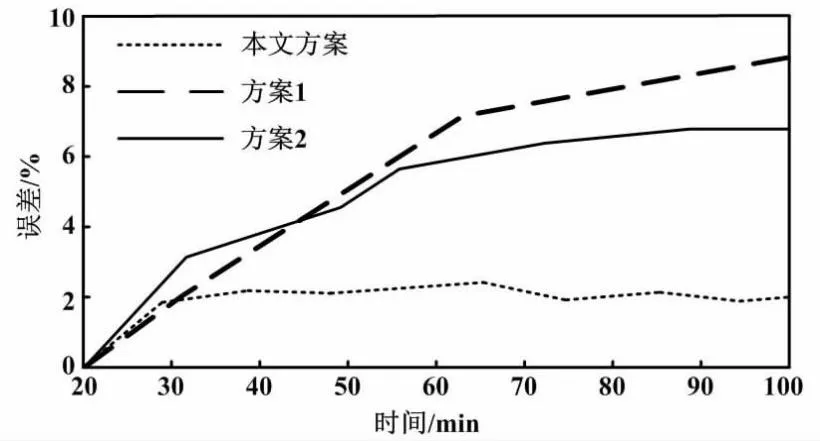

试验通过数据抽取,将计算机和移动终端的录入数据作为对比信息分析。试验结果显示了3种计量校准方案对新能源汽车充电桩计量精度的变化曲线。利用仿真曲线可分析各系统性能。充电桩计量精度曲线如图7所示。

图7 充电桩计量精度曲线

图7中,充电桩计量精度受充电桩电压影响。本文方案在充电桩电压为530 V时计量精度达到最大。最大计量精度达到96%以上,之后逐渐降低。本文方案在电压为700 V时,计量精度为95%。方案1在充电桩电压为700 V时达到最大(89%),在560 V产生最小计量精度值(82%)。方案2在充电桩电压为620 V时达到最大(88%),之后逐渐降低;在电压为700 V时,计量精度为85%。在计算功率误差时,可采用以下计算式:

(9)

式中:E为标准;F为测量值。

通过本文方法得出的交流充电桩测量数据如表2所示。

表2 交流充电桩测量数据表

由表1、表2可知,本文方案的计算误差较小。交流充电桩误差对比如图8所示。

图8 交流充电桩误差对比示意图

由图8可知,随着时间的延长,3种方案误差都在逐步提高。本文方案误差最低,大大节约了现场的检测时间、提高了检测效率。

4 结论

针对直流充电桩问题,本文基于硬件乘法器级联原理的三相交流有功功率的瞬时值硬件电路,实现了交流有功功率在时域上的快速、精确获取,且输出为单一的直流信号。本文通过双通道A/D同步测量,提高了电能计量能力。本文设计的新型直流电源硬件结构,通过增量补偿控制输出模块,能够有效地补偿电网电压和实际输出电压的差值,实现了电压的稳定输出和±15%的调节、提高了充电桩测试电源的增量补偿能力。本文设计了1套远程无线通信架构的硬件结构方案,提高了充电桩远程通信能力和管理能力。