三支柱绝缘子的设计与研究

赵艳涛,张 垒,马志强,张路阳,秦政敏,戴本圣

(1.河南平芝高压开关有限公司,河南 平顶山 467013;2.平高集团有限公司,河南 平顶山 467001)

0 引言

气体绝缘金属封闭输电线路(gas-insulated metal enclosed transmission line,GIL)电压高、额定通流大、传输功率大,相比传统输电方式设备损耗小,更能适应复杂的环境,运行更为稳定、可靠。GIL适用于安装空间小、绝缘环境要求高等受限环境,如大型水电站、核电站、抽水蓄能电站的出线以及输电走廊紧张城市的中心大负荷供电等场合。目前,GIL已在全球范围内得到广泛应用。据统计,全电压等级的GIL在全球范围内累计建设约800 km,在国外累计有超过30年的运行经验。GIL的使用寿命长达50年以上[1]。

与常规母线相比,GIL标准母线较长。以550 kV电压等级为例,GIL标准母线长度达16 m,内部大量采用三支柱绝缘子,仅用较少的盆式绝缘子来间隔气室。三支柱绝缘子包括固定三支柱和滑动三支柱。与固定三支柱相比,滑动三支柱除了支撑和固定高压导体外,还用于调节因环境温度变化而带来的母线热伸缩。三支柱作为GIL壳体和导体之间的关键绝缘件,其电气性能的优劣直接影响着GIL是否会发生放电事故;其机械性能则影响GIL运输、安装、使用的可靠性和稳定性。因此,降低三支柱绝缘子沿面电场、改善三支柱应力分布已成为三支柱绝缘子设计的重要内容。

本文对GIL整体设计进行了简单总结,主要针对GIL用三支柱绝缘子的设计进行了详细描述,特别针对三支柱设计难点给出了独特的理解。通过对三支柱支腿、嵌件外形等进行优化设计,以降低绝缘子沿面电场、减小绝缘子沿面电荷的聚集。本文通过对三支柱进行有限元应力解析,以满足不同工况下各部位的应力设计,使绝缘子机械性能满足设计要求。这将为后续三支柱绝缘子的开发提供设计依据[2]。

1 GIL设计

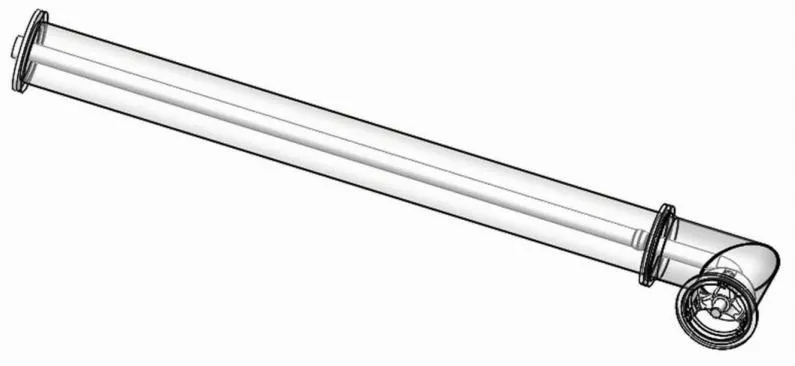

标准GIL单元一般包含标准直母线单元、隔离单元、转角单元。本文以标准直母线单元为例进行结构设计说明。通常标准直母线长度在12~16 m,设置有固定和滑动三支柱这两种三支柱绝缘子。

1.1 GIL结构设计

GIL的单体包含导体、壳体、三支柱绝缘子、接地电极装配、微粒捕捉器、固定部装配、滚轮装配、限位块装配。通常的设计步骤为:首先,核对导体通流能力;其次,根据导体规格及绝缘核算确定壳体内径;然后,根据壳体内径进行绝缘三支柱设计;最后,进行辅助装配设计[3]。

1.1.1 中心导体的结构设计

根据额定通流大小合理选择导体内外径。考虑导体肌肤效应的影响,铝材质导体壁厚不宜大于20 mm、铜材质导体壁厚不宜大于15 mm。根据导体允许电流密度计算出导体截面积,由常见管材规格确定中心导体的内外径尺寸。常见导体材质的允许电流如下。

当铝管壁厚≤17.5 mm时,电流密度为1.3~1.35 A/mm2。当铝管壁厚≥20 mm时,电流密度为1.1~1.15 A/mm2。

1.1.2 壳体的结构设计

壳体设计主要考虑绝缘、电弧耐烧穿及压力容器这三个方面。压力容器方面属于常规设计,设计时考虑气体设计压力下的壳体受力满足相关材料的许用应力即可,在此不再详述。

(1)壳体的绝缘设计主要考虑与导体的绝缘协调设计以及壳体低压面场强设计。GIL结构通常为回旋圆柱体结构。高、低压面场强分别为:

(1)

式中:E高为高压面场强,kV/mm;U为电压,kV;R为壳体内径,mm;r为导体外径,mm。

(2)

式中:E低为低压面场强,kV/mm。

高、低压面场强的判断基准如下。

①在雷电冲击电压下,满足绝缘气体不同气压下的许用值。以0.45 MPa下SF6气体为例,E高≤27.5 kV/mm。

②考虑壳体内表面存在金属异物时的情况,在相电压下,E低≤1.2 kV/mm。

(2)壳体的耐烧穿设计。

壳体的电弧耐烧穿时间为:

(3)

式中:C为材料系数,取值200;m为经验系数,取值2;I为额定短路电流,kA。

电弧耐烧穿的判断基准为:在 0.3 s时间内,壳体在额定短路电流下不发生烧穿。

1.1.3 三支柱绝缘子的结构设计

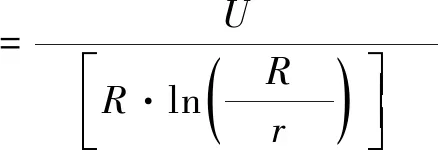

三支柱绝缘子支撑结构包含三支柱绝缘子、导体、高压屏蔽、接地嵌件、微粒捕捉器、接地电极等。在绝缘设计方面,各部位电场按相应要求进行设计。以550 kV GIL为例,关键部位电场许用值如表1所示。

表1 关键部位电场许用值

绝缘子的沿面、三支柱表面气体侧及导体是在雷电冲击电压(1 675 kV)下进行的电场计算。接地嵌件、高压嵌件是在工频电压(318 kV)下进行的电场计算。各关键部位均需满足许用值,以确保长期、可靠运行。除上述部位以外,对于导体、气体、绝缘件的三重结合部,东芝公司进行过模拟附着金属异物(异物直径为0.25 mm、长度为5 mm)情况下的试验。三重结合部按照雷电冲击电压下的电场值小于6 kV/mm进行控制[4]。

1.2 GIL结构设计的难点

GIL设计的关键是三支柱绝缘子。针对三支柱绝缘件沿面电场问题,本文进行了深入的研究。三支柱绝缘子进行绝缘试验时,由于沿面局部放电以及金属颗粒的影响,会引起绝缘子表面电荷的集聚。当电荷聚集到一定程度时会引起绝缘子沿面放电。表面电荷的存在会使原有的电场分布发生畸变,从而降低绝缘子的沿面闪络电压。另外,针对三支柱绝缘子的绝缘设计,要考虑三支柱的分型面处。此处为三支柱绝缘子上下脱模时的结合面,在铸造完成后还需进行飞边的打磨处理。这在一定程度上降低了沿面绝缘耐受性能[5-6]。

本文通过开展三支柱绝缘子的电场分布仿真计算,确定了三支柱绝缘子沿面电场。本文为了进一步降低沿面电场,通过对三支柱支腿长度、中心嵌件壁厚、支腿斜度、接地嵌件外径、最短爬距等关键数据进行分析,引入“电场面积”的概念。本文通过对比不同电场值下三支柱沿面面积的大小,对三支柱绝缘子上下脱模时的结合面部位电场进行持续优化,以进一步降低甚至杜绝绝缘子发生放电的可能。

2 三支柱绝缘子的改进研究

针对三支柱绝缘子沿面放电问题,本文在三支柱绝缘子外形不变的前提下,通过对高压屏蔽外径、长度尺寸及微粒捕捉器外形优化计算,得出如下结论。上述结构变化对三支柱整体电场分布影响较小,难以达到电场优化的目的。为此,本文通过对三支柱绝缘子外形的调整,实现电场优化[7]。

①研究方向一:三支柱外形调整,厚度不变。

研究方向一主要包括以下优化内容:壳体内径不变,三支柱外部零部件尺寸优化压缩,支腿长度增加;三支柱中心嵌件壁厚增加;三支柱支腿斜度增加;接地嵌件外径减小,最短爬距增加。研究方向一的结构特点为:与原结构三支柱装配具有可替换性;三支柱模具变更;沿面电场降低至12 kV/mm以下。

②研究方向二:三支柱外形调整,厚度增加。

研究方向二主要包括以下优化内容:壳体内径不变,三支柱外部零部件尺寸优化压缩,支腿长度增加;三支柱中心嵌件壁厚减薄;三支柱厚度增加;三支柱支腿斜度增加;最短爬距增加。研究方向二的结构特点为:三支柱厚度变化,与原结构母线装配不具备替换性,导体不能通用;三支柱模具变更;沿面电场降低至12 kV/mm以下。

2.1 三支柱绝缘子电场改进与研究

本文通过上述两种研究方向,对三支柱绝缘子沿面电场进行优化解析,引入“电场面积”的概念。本文对比不同尺寸三支柱沿面电场强度阶梯下的面积大小。电场值大于12 kV/mm区域电场对比如图1所示。

图1 电场值大于12 kV/mm区域电场对比

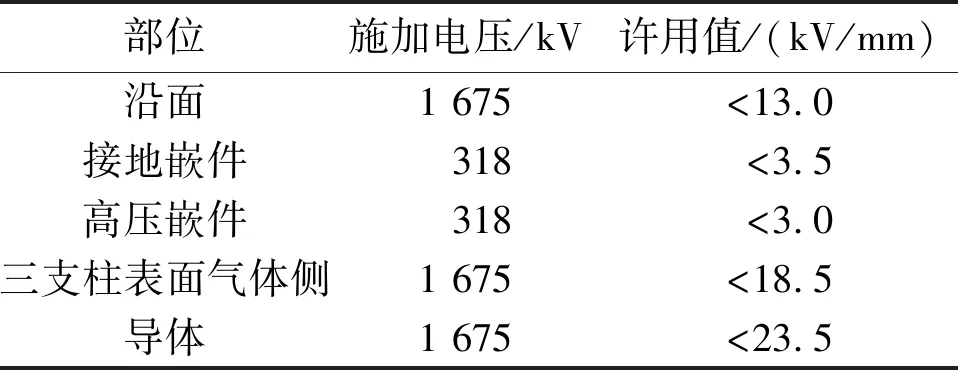

电场值大于12 kV/mm区域沿面电场面积对比如表2所示。

表2 电场值大于12 kV/mm区域沿面电场面积对比

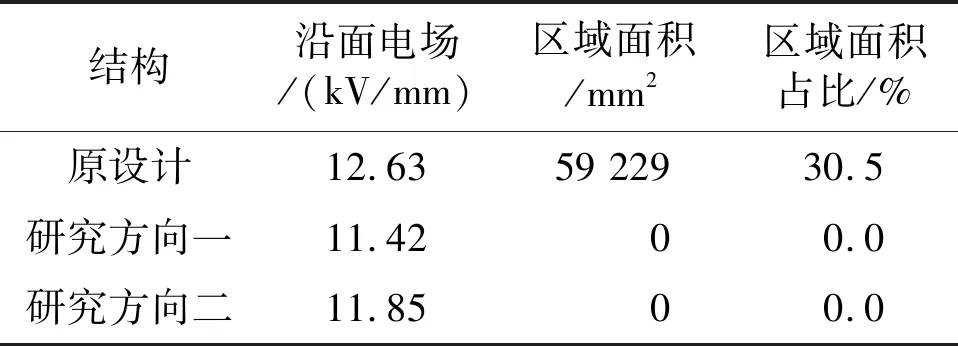

电场值大于11.7 kV/mm区域沿面电场面积对比如表3所示。

表3 电场值大于11.7 kV/mm区域沿面电场面积对比

电场值大于11.7 kV/mm区域电场对比如图2所示。

图2 电场值大于11.7 kV/mm区域电场对比

电场值大于10.75 kV/mm区域电场对比如图3所示。

图3 电场值大于10.75 kV/mm区域电场对比

电场值大于10.75 kV/mm区域沿面电场面积对比如表4所示。

表4 电场值大于10.75 kV/mm区域沿面电场面积对比

研究方案数据对比总结如下。

①相比原设计,研究方向一、二沿面电场均降低至12 kV/mm以下。11.7 kV/mm以上电场区域大幅降低。10.75 kV/mm以上电场区域有所降低。

②相比原设计,研究方向一、二最大电场位置均偏离放电路径(三支柱合模缝位置)。

③ 相比原设计,研究方向一具有替换性,而研究方向二不具备替换性。已应用项目现场需整体更换导体和固定、滑动三支柱装配,更换部品较多。

2.2 三支柱绝缘子机械强度改进与研究

综合对比研究方向一、二的电场优化结果,本文认为研究方向一具有更大优势,故在此基础上对研究方向一固定三支柱和滑动三支柱进行受力分析及强度校核。参考前期工程站的设计经验,L型母线和直母线一起运输时,固定三支柱及其固定拉板受力苛刻。L型母线后接5.5 m母线,以考核运输时5 g加速度下固定三支柱及其附件受力情况[8]。解析模型如图4所示。

图4 解析模型

①接触关系设置如下:固定三支柱限位垫与壳体内壁接触设置为无摩擦;壳体与垫块固定接触面设置为无摩擦;微粒捕捉器与拉板固定接触面设置为无摩擦;拉板与垫块固定接触面设置为无摩擦;直母线打通与运输盖板接触面设置为摩擦,系数为0.6。

②边界条件设置如下:壳体法兰外周面设置为固定;对模型施加重力加速度9 806.6 mm/s2;对拉板与接地嵌件紧固的M10螺栓施加14 490 N的预紧力;对拉板与垫块、垫块与壳体的M8紧固螺栓施加8 640 N的预紧力;施加不同工况下的5 g运输加速度49 033 mm/s2。

根据解析结果可知:三支柱最大应力为8.9 MPa,小于环氧树脂的许用强度(64 MPa);接地嵌件最大应力为140.3 MPa,小于接地嵌件7A04-T6的屈服强度(400 MPa);中心嵌件最大应力为8.1 MPa,小于中心嵌件6061-T6的屈服强度(240 MPa);接地嵌件结合面最大应力为7.69 MPa,小于许用应力40 MPa;拉板最大应力为24.74 MPa,小于Q345屈服强度(345 MPa)。综上所述,三支柱受力情况满足设计需求。

3 试验验证

按照《额定电压72.5 kV及以上刚性气体绝缘输电线路》(GB/T 22383—2017)要求,GIL强制型式试验包括GIL绝缘试验、局放试验、主回路温升试验、短时耐受和峰值耐受试验、整体密封试验、壳体破坏试验、隔板压力试验等。一般选用的型式试验包括滑动触头的机械试验、内部故障电弧试验[9]。除上述各项型式试验外,一般为了更好地保证GIL性能,需要补充标准单元的运输试验、接地电极的性能试验。

本次GIL关键试验项目包括工频耐压(740 kV/min)试验、雷电冲击电压(1 675 kV)试验、操作冲击电压(1 300 kV)试验、局部放电(592 kV下局部放电≤5 pC)试验、主回路温升试验(试验电流1.1×5 000 A)、短时耐受试验(试验参数为63 kA、3 s)、峰值耐受试验(试验参数为171 kA)、滑动触头的机械试验(15 000次)、内部故障电弧试验(试验参数为63 kA、0.3 s、不烧穿)。以上试验均顺利通过。

除了上述试验外,为进一步验证三支柱绝缘子性能,本文完成了GIL母线的绝缘裕度试验;为验证三支柱绝缘子机械性能,本文组织完成了GIL运输试验。运输试验后,本文对GIL进行拆解、点检,发现本体零部件磨损正常。试验顺利通过[10]。

4 结论

针对GIL用三支柱绝缘子的设计研究,本文从GIL整体设计入手,提出三支柱绝缘子的设计难点;对三支柱绝缘子沿面电场进行理论分析,提出“电场面积”的概念;建立三支柱电场解析模型。通过调整三支柱关键参数,优化电场分布。通过对三支柱应力进行解析计算,开发出满足应力、绝缘等需求的三支柱绝缘子。通过研究,本文得出以下结论。

①对于三支柱绝缘子沿面电场的设计,本文在沿面电场满足判据的前提下,通过对三支柱支腿长度、中心嵌件壁厚、支腿斜度等关键尺寸的设计,尽可能优化电场分布。对于三支柱绝缘子上下脱模的结合面部位要重点关注,以避免该部位电场过于集中。

②对于三支柱绝缘子应力的设计,要重点关注金属部件与绝缘子接合面的应力情况。在进行解析时,要合理设置边界条件,施加不同工况条件,将解析结果与试验结果进行对比分析,以积累设计经验。

本文通过三支柱绝缘子的设计研究,初步掌握了三支柱的核心设计技术,从理论仿真研究到试验验证,积累了丰富经验,为后续三支柱绝缘子的开发提供理论、试验数据。