重载物流AGV机器人悬架结构优化设计

王殿君,王子龙,陈亚,朱亚东,高尚

(1.北京石油化工学院机械工程学院,北京 102617;2.北京化工大学机械工程学院,北京 100029)

0 前言

国内外诸多智能制造工厂已将物流AGV(Automated Guided Vehicle)机器人作为搬运货物的主要工具,而悬架系统对改善物流AGV机器人的振动特性、提高行驶平顺性和地形适应性发挥着重要作用[1]。目前悬架系统常见的结构类型有独立式和非独立式[2]。其中独立式可分为横臂式、纵臂式、多连杆式、麦弗逊式等,而纵臂式以其占用空间少、结构简单等特点,被广泛应用于物流AGV机器人悬架系统等领域[3-4]。

张世月等[5-6]设计一种单纵臂式悬架机构,开展原理分析与仿真优化,为救援机器人物理悬架的结构优化设计提供了理论依据。姜小丽[7]针对纵臂结构进行拓扑优化,分析结构存在的薄弱区域,根据优化结果对单纵臂结构进行了改进。KIM等[8]基于拓扑优化的悬架综合方法,对车辆的后悬架机构进行了形状优化设计。上述研究中针对悬架结构的参数优化设计和考虑结构强度性能与不同尺寸参数之间耦合关系的研究相对较少。

针对现有物流AGV机器人悬架系统存在占用空间大、承载能力小等问题,设计一种负重能力强、体积小巧的单纵臂式悬架结构。对悬架系统支架进行静力特性分析。基于有限元数值模拟技术建立支架参数优化模型,采用受控精英多目标遗传算法 (Controlled elitist NSGA-Ⅱ) 进行求解,并进行仿真实验。

1 纵臂式悬架系统结构设计

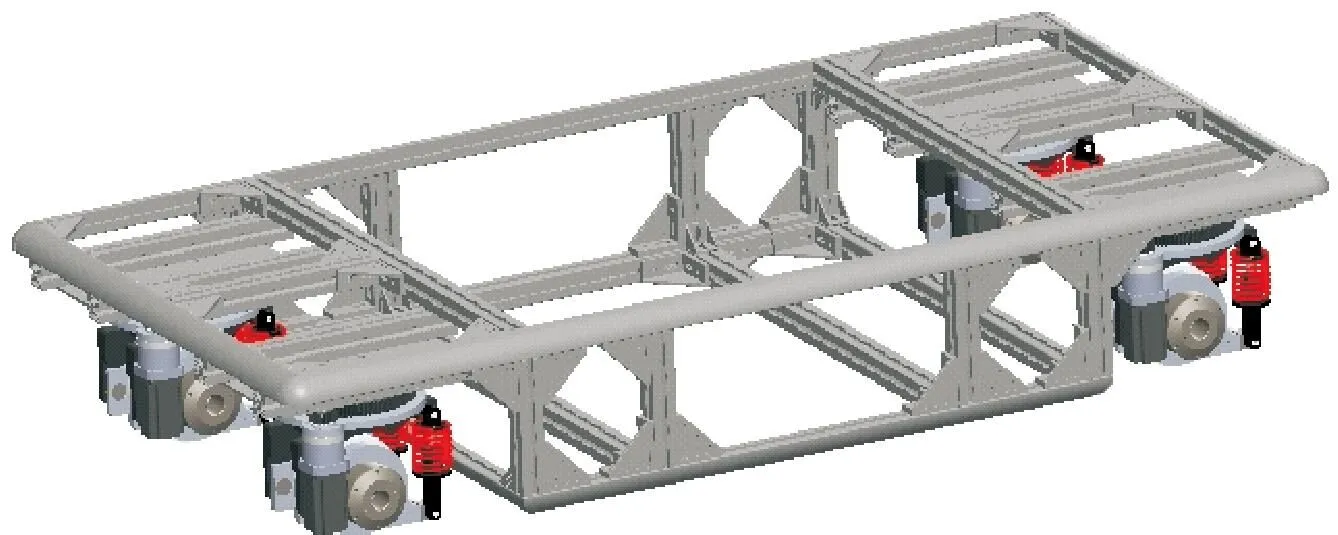

纵臂式悬架机构在重载物流AGV机器人上的布局如图1所示。AGV机器人驱动机构由4个舵轮构成,具有高灵活性、高负载特点,满足智能制造工厂环境的使用要求。由于路面激励等产生的振动会导致轮子出现行走偏差,影响AGV机器人的运动控制。通过为每个驱动机构设计独立悬架,从而降低路面激励对AGV机器人造成的振动影响,实现平稳、安全搬运。

图1 纵臂式悬架结构布局

由于悬架结构采用被动式减振器,不具备主动改变机构减振性能的条件,因而在机构的底部增加了调节块,通过改变减振器角度以及纵臂长度等悬架系统参数,提高AGV机器人的路面适应性。支架结构通过中间码盘与从动齿轮相连,并且承受纵臂与减振器的支反力F1和F2,同时支架具有较长距离的悬臂特性,在工作运转时更容易发生较大变形。悬架系统三维模型如图2所示。

图2 悬架系统三维模型

2 静力学特性分析

2.1 支架结构有限元模型建立

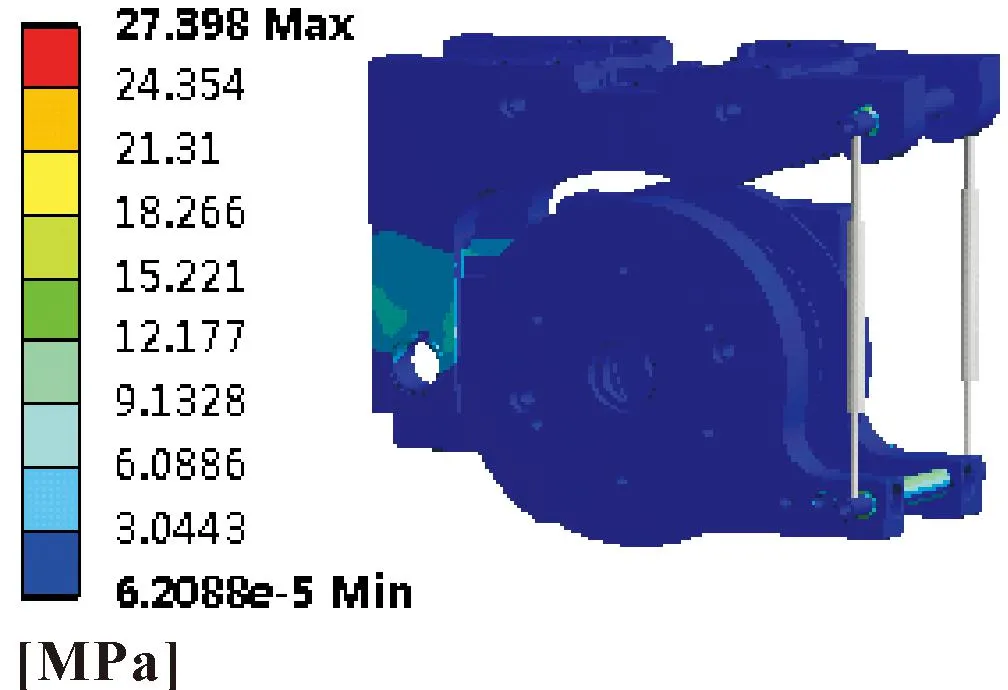

考虑机器人实际工况,单个悬架结构在静载时,主要承重4 000 N;支架材料属性为Q235钢材,材料密度ρ=7 850 kg/m3,泊松比μ=0.3,弹性模量E=2×105MPa;纵臂结构采用6063-T5铝合金材料,材料密度ρ=2 700 kg/m3,泊松比μ=0.33,弹性模量E=7.1×104MPa。对其进行静力学特分析,利用有限元软件生成减振舵轮悬架结构静载应力云图,如图3所示。

图3 悬架结构静载应力

悬架结构在静载时,最大应力为27.4 MPa,发生在纵臂与减振器接触位置,安全系数取2,6063-T5铝合金的许用应力为72 MPa,零件最大应力小于许用应力,故悬架结构符合设计强度的要求。利用探针对静载驱动结构的支架受力情况进行探测,支架部分具有过多的安全富裕程度,需要进行细致分析。于是,重新对悬架支架结构进行静力学特性分析,设置网格大小为3 mm,网格精度百分比为0.92,网格划分如图4(a)所示,支架所受载荷如图4(b)所示。图中,A为支架自重,B、C分别为支架所受2 715、1 285 N支反力,D为支架结构两个上端面采用的固定约束。

图4 网格划分(a)和支架载荷加载(b)

2.2 结果分析

支架最大变形量、最大等效应力如图5所示,支架结构设计的安全系数为2,故最大许用应力为115 MPa。图5(b)中,支架的最大等效应力约为62.78 MPa,小于许用应力115 MPa。支架的最大变形量为0.042 mm。最大变形和最大等效应力均出现在支架与减振器铰接处,符合实际工况。因此,支架结构满足强度及刚度要求。

图5 支架最大变形量(a)和最大等效应力(b)云图

3 支架结构优化设计

3.1 数学模型建立

由图5可知,支架结构在极限负载与重力的双重作用下的最大变形量约为0.042 mm,结构等效应力约为62.78 MPa,安全裕度较大。为了获得支架结构在约束条件下的最大变形量和最大等效应力拟合值,同时实现结构轻量化,以支架结构作为优化对象,选取不同尺寸参数进行优化求解。其中支架结构的尺寸信息包括宽度、高度、厚度以及相关定位尺寸等,提取优化尺寸参数如图6所示,支架尺寸参数变化范围如表1所示。

表1 支架尺寸参数变化范围

图6 优化结构尺寸

综合考虑支架尺寸参数、结构质量、最大变形量及最大等效应力等性能指标,建立支架结构优化数学模型:

(1)

式中:M(x)为结构原始质量;σmax为结构最大等效应力;[σ]为结构许用应力;εmax为结构最大变形量;[ε]为结构许用挠度;xL为极限工况下的变量下限值;xH为极限工况下的变量上限值。

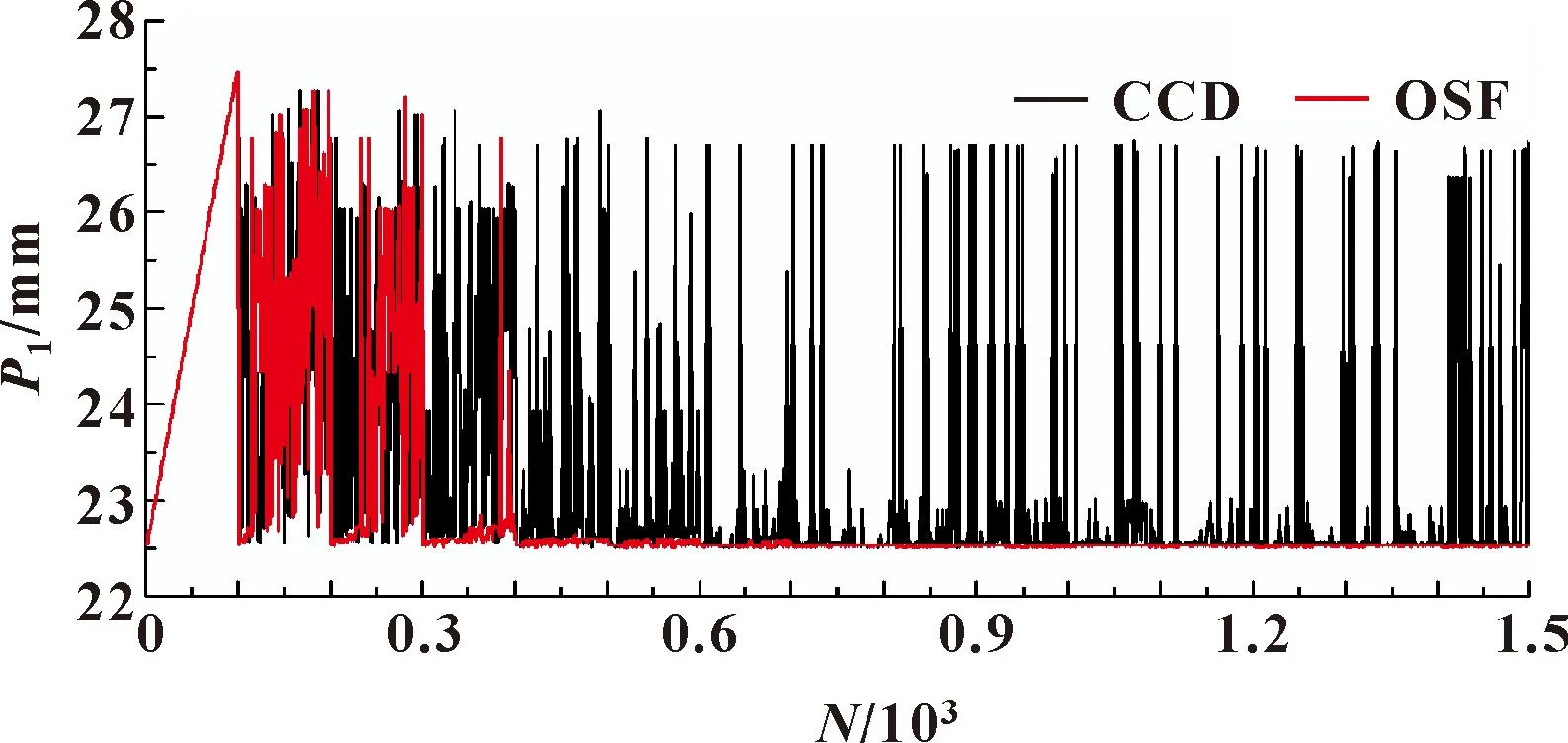

为了建立精准有效的目标函数优化模型,在设计变量可行域内对实验设计点进行拟合。选用中心复合设计 (Central Composite Design,CCD)[9]和最佳填充空间设计 (Optimal Space-Filling Design,OSF)[10],生成所需的样本点。CCD实验设计可以分析变量对结构响应是否连续,基本思想是在一定的可行域内,选取某一组设计变量分析其对不同响应值的影响;OSF实验设计可以在设计变量可行域内对已知样本进行线性平均,从而以较少计算量获得样本最优解。由于两种实验设计方法对设计变量以及目标函数响应值同步拟合性较好,故选某一变量进行量化分析。P1在CCD和OSF实验设计方式下生成样本点的分布情况如图7所示,目标质量的响应值如图8所示。图中,N为生成点数量。

图7 CCD和OSF设计变量样本点 (变量P1)

图8 CCD和OSF设计质量响应点(变量P1)

3.2 优化模型求解

在设定运行参数和处理约束条件之后,采用受控精英策略的NSGA-Ⅱ算法进行优化设计。NSGA-Ⅱ算法的优化思路[11-12]:首先,经过数值模拟,产生初始迭代100个样本,同时也生成结构质量、变形量、等效应力的响应值;其次,为避免可行域内拟合值陷入局部最优解,设置样本迭代次数上限值为20,允许最大的Pareto百分比为70%,收敛稳定性百分比为2%,突变概率为1%,交叉概率98%;最终,产生3组代表性解。优化流程如图9所示。

图9 NSGA-Ⅱ优化流程

设计变量P1在CCD和OSF实验设计方式下迭代值的分布情况如图10所示。可知:CCD实验设计方法产生的样本设计点在可行域内更加注重边界的尺寸参数,导致曲线波动较大;OSF实验设计方法产生的样本设计点未必会涵盖临界极端点,但会平均分配各样本点,导致曲线逐渐趋于某一定值。优化目标质量的迭代值如图11所示。可知:两种实验设计方法拟合曲线随着迭代次数增加,逐渐趋于平稳,表明了不同的设计变量与目标函数响应值拟合效果较好。

图10 CCD和OSF设计变量迭代值(变量P1)

图11 CCD和OSF设计质量迭代值(变量P1)

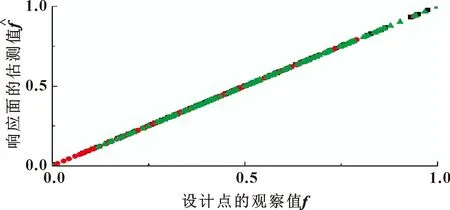

3.3 优化结果分析

两种实验设计方式下结构质量、最大变形量、最大等效应力拟合度符合性分布如图12、13所示。图中,两种优化模型拟合呈现正相关,表明模型拟合的准确度高。两种实验设计方式下输入参数对结构质量、最大变形量、最大等效应力灵敏度值如图14、15。图中,柱状图越高,表明该输入参数对输出结果影响越大。从最大等效应力角度考虑,CCD实验设计中P3、P9对等效应力影响较大,OSF实验设计中所有输入参数对等效应力均有较大影响;从最大变形量角度考虑,CCD实验设计中所有输入参数对变形量均有较大影响,OSF实验设计中P3、P4、P6、P9对变形量有较大影响;从结构质量角度考虑,CCD实验设计中P2、P3、P4、P5、P6、P8对质量影响较大,OSF实验设计中P1、P2、P3、P4、P5、P8对质量影响较大。就实现产品精益制造而言,对输出结果影响较小的输入参数仍具有参考价值。

图12 CCD实验设计拟合度符合性分布图

图13 OSF实验设计拟合度符合性分布图

图14 CCD实验设计输入与输出灵敏度分析

图15 OSF实验设计输入与输出灵敏度分析

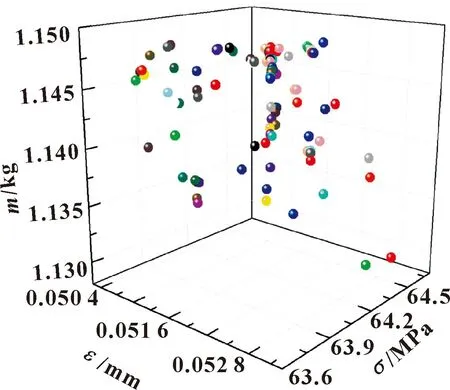

由于结构质量、最大变形量及最大等效应力之间存在耦合作用,不可能同时达到最优解,需要对可行域内的解集进行求解,得到合适的结构参数[13]。基于NSGA-Ⅱ算法的实验解集如图16、17所示。由解集点分布情况可知,点集数值分布范围较广,并且在以质量为主要优化目标的条件下,底部的点集具有更好优化效果。

图16 CCD设计Pareto解散点

图17 OSF设计Pareto解散点

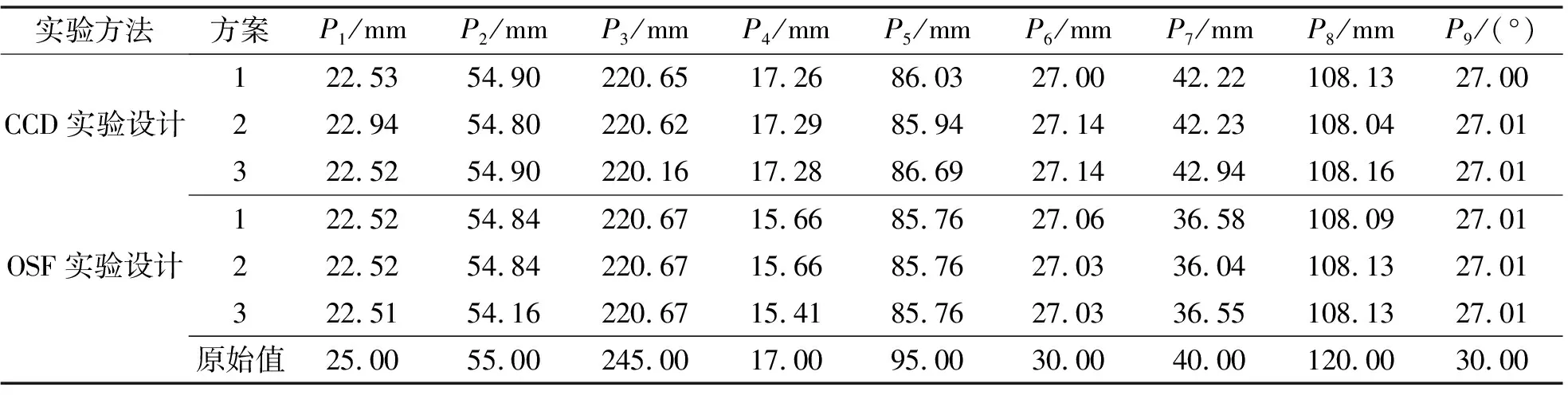

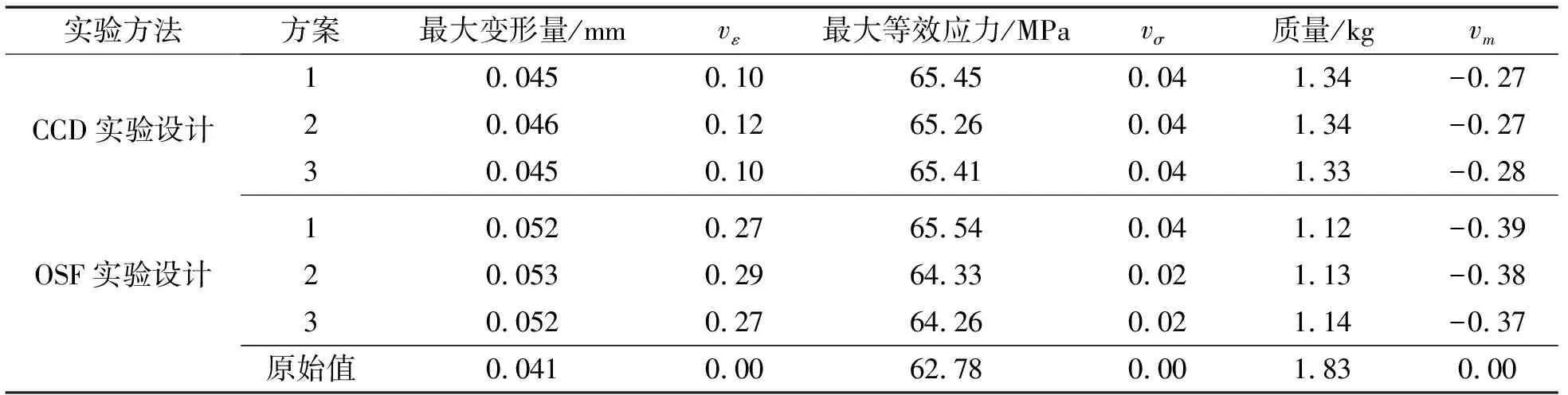

结合迭代生成的优化推荐方案,进行量化比较。CCD和OSF实验设计变量的优化结果如表2所示。

表2 CCD和OSF实验设计变量的优化结果

CCD和OSF实验设计目标、约束条件的优化结果如表3所示。表中vσ、vε、vm分别为最大变化量、最大等效应力、质量的变化量比值,即优化后数值减去原始数值的差值与原始数值的比值。

表3 CCD和OSF实验设计目标、约束条件的优化结果

由表2、3可知:两种实验设计的优化响应值均优于原始值,CCD 实验设计的3个备选优化方案尺寸变化范围较小,OSF实验设计与CCD实验设计优化结果相比较小。从结构轻量化角度考虑,OSF实验设计方案1优化效果最好,质量降低了39%,最大变形量提高了27%,最大等效应力提高了4%。

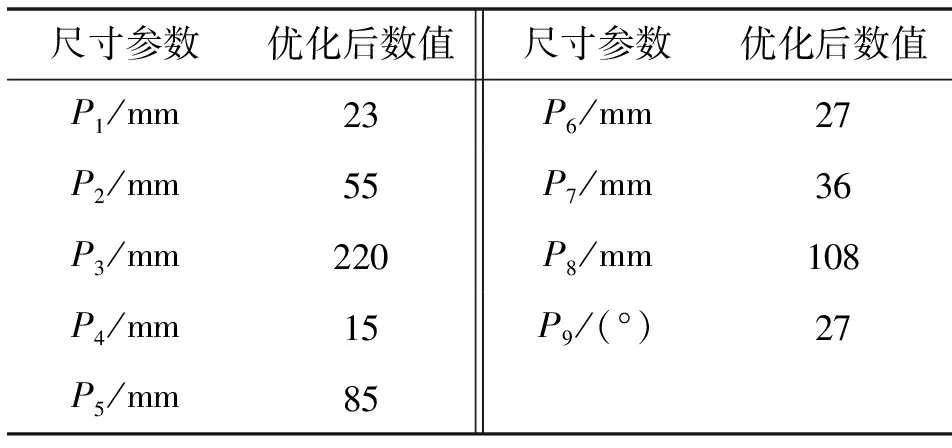

3.4 仿真实验分析

以支架结构质量为目标,对优化后的支架结构参数重新设计,结构尺寸参数如表4所示。

表4 优化后支架尺寸参数

为了验证优选后的支架承重性能,重新对支架进行刚度及强度校核。最大等效应力、最大变形量如图18所示。

图18 优化后最大等效应力(a)和最大变形(b)云图

由图18可知:支架的最大等效应力约为71.40 MPa,小于许用应力115 MPa;支架的最大变形量约为0.05 mm,最大变形和最大等效应力均出现在支架与减振器铰接处。因此,支架结构满足强度及刚度要求,实现了支架结构轻量化设计原则。

采用文中设计方法研制的悬架结构已应用于某重载物流AGV,目前样机未出现悬架系统支架的相关质量问题。物流AGV现场调试与组装如图19所示。

图19 物流AGV现场组装(a)与调试(b)

4 结语

(1)设计一种适用于重载物流AGV的单纵臂式悬架结构,该结构具有良好的路面适应性。

(2)仿真实验结果表明,采用NSGA-Ⅱ算法对支架结构参数进行优化后,获得了较小的结构质量,优化后结构的强度符合设计要求,验证了结构优化的合理性。

(3)通过对支架结构的优化,为相关悬臂结构构件的轻量化设计提供了新方案,实现构件精益制造,提高材料的利用率。