基于AMESim的多液压缸系统故障建模与仿真分析

韩博,王兆强,谢超,卢灿,刘斌山,王小强

(1.上海工程技术大学机械与汽车工程学院,上海 201620;2.中航通飞华南飞机工业有限公司,广东珠海 519090;3.上海船舶设备研究所,上海 200000;4.上海海岳液压机电工程有限公司,上海 200000)

0 前言

随着工业技术的蓬勃发展,液压技术在工程领域中应用日趋增长[1]。由于大型设备负载能力的增加,传统的单执行机构驱动方式已经无法满足现代制造要求,多液压缸驱动负载在各工程领域得到广泛的使用[2-3],如工程机械、海洋工程、桥梁工程、航天航空等[4-7]。

然而,这些设备元件繁多、结构复杂,且造价昂贵,一旦发生故障不易排除,甚至会造成重大的事故[8-9]。运用计算机仿真技术不仅可以模拟系统功能,缩短开发周期和成本,还可以通过仿真对系统进行整体分析和评估,从而达到优化设计、提高系统稳定性及可靠性的目的[10]。基于AMESim建模仿真平台对多液压缸系统展开系统建模,可以验证多液压缸系统的合理性、性能参数的正确性,评估系统的可靠性与故障风险[11-12]。因此,对多液压缸系统进行故障仿真建模研究意义重大。

本文作者首先简要阐述一种多液压缸系统的组成和工作原理,然后基于AMESim建模与仿真平台进行系统建模,其次,结合现实失效方式对典型故障模式进行注入建模;最后,以齐动模式的工况为例,对不同故障模式和正常状态的液压缸运行参数进行对比分析,最后给出结论。

1 多液压缸系统组成与原理

多液压缸系统原理如图1所示,它主要由液压泵、溢流阀、节流阀、蓄能器、过滤器、三位四通电磁换向阀、二位三通电磁换向阀、双杆液压缸、单杆液压缸等组成。其中三位四通电磁换向阀与双杆液压缸组共同组成锁止机构,二位三通电磁换向阀与单杆液压缸组共同组成举升机构。

图1 多液压缸系统液压原理

整个系统由液压泵供液,起泵后,油泵向系统供油。当电控系统发送工作指令时,三位四通电磁换向阀接收到电流信号,阀芯在电磁铁的作用下迅速向左移动,此时P口与A口接通,B口与T口接通。液压油进入双杆液压缸组的上侧液压室,使得柱塞向下移动,机构开始开锁。

根据机构位移信号调整电流大小,使得三位四通换向阀阀芯向右移动,当开锁动作完成时,三位四通换向阀处于中位机能,锁止机构靠其负载维持开锁状态。另一方面,在单杆液压缸组没有锁止的情况下依靠其负载作用使得柱塞向下移动打开,进入工作状态。

当结束工作状态后,电控系统发送关闭指令,二位三通换向阀接收到电流信号,阀芯在电磁铁的作用下向右移动,此时P口与A口接通,液压油通入单杆液压缸下侧的液压室,使得柱塞在抵抗负载的作用下,向上移动关闭。当关闭动作结束后,此时三位四通换向阀阀芯在电磁铁的作用下,迅速向右移动。此时P口与B口接通,A口与T口接通。液压油进入双杆液压缸组的下侧液压室,使得柱塞向上移动,机构锁止,结束工作状态。

2 AMESim建模仿真

根据多液压缸系统的工作原理和结构特性[13],利用AMESim搭建液压系统和控制逻辑仿真模型。考虑到模型的复杂度,为保证系统建模准确性以及兼顾仿真效率,直接采用AMESim元件库中现有的模型[14],为分析不用工况下的系统特性和故障模拟奠定基础[15]。

2.1 供油系统模型

根据图1对供油系统进行AMESim建模,如图2所示。除了液压基本元件外,供油系统AMESim模型中还包含一个接收器元件,它作为液压源故障信号的注入点。在供油系统模型中,参数设置见表1。

表1 供油系统AMESim模型参数

图2 供油系统模型

2.2 举升系统模型

举升系统仿真模型主要由二位三通电磁换向阀、单杆液压缸、模拟负载、控制单元ECU_V2和控制单元ECU_J2组成,如图3所示。其中,单杆液压缸为超级元件,其仿真模型如图4所示。单杆液压缸的无杆腔为气动腔,有杆腔为液动腔。

图3 举升系统模型

图4 单杆液压缸模型

除了液压基本元件外,供油系统AMESim模型中还包含可变节流孔、速度与位移传感器、发射器、接收器、状态机,这些元件共同组成了举升系统的逻辑控制系统。其中速度与位移传感器将油缸速度与位移量通过发射器传输给ECU_J2上的接收器去做一定的逻辑运算,ECU_J2将结果传递给ECU_V2并转化成电流信号控制二位三通电磁阀的换位。另一方面,二位三通电磁阀的故障注入也在控制单元ECU_V2上,并且可变节流孔和接收器元件组成了油缸故障注入点。

在举升系统模型中,参数设置参照表2。

表2 举升系统AMESim模型参数

2.3 锁止系统模型

锁止系统仿真模型主要由三位四通电磁换向阀、双杆液压缸、模拟负载、控制单元ECU_V1和控制单元ECU_J1组成,如图5所示。

图5 锁止系统模型

除了液压基本元件外,锁止系统AMESim模型中还包含信号库元件、位移传感器、状态机、发射器、接收器等,这些元件共同组成了锁止系统的闭环控制系统。一方面,位移传感器将锁止缸的位移量通过发射器传输给ECU_J1上的接收器,控制单元ECU_J1可以根据锁止缸是否锁止到位来控制油缸是否带载,这样可以模拟机构解锁油缸在负载的作用下自由下落的过程。另一方面,ECU_J2将油缸位移的计算结果传递给ECU_V1并结合油缸的速度量做一定的判断,最后将结果转化成电流信号控制三位四通电磁阀的换位。三位四通电磁阀的故障注入也在控制单元ECU_V1上,可变节流孔和接收器元件也组成了锁止缸故障注入点。在锁止系统仿真模型中,参数设置见表3。

表3 锁止系统AMESim模型参数

2.4 整体系统模型

图6为多液压缸系统整体仿真模型。由执行系统和锁止系统组成一个子系统。多液压缸系统整体由供油系统和两个子系统组成。其工况模式有3种:分动、连动、齐动。分动指的是两个子系统之间独立完成工作,连动指在1号子系统完成工作时2号子系统开始工作,齐动则为两个子系统同时完成工作。

图6 多液压缸系统整体仿真模型

3 故障注入仿真分析

将典型故障模式进行故障建模,将失效原因、失效模式表示为相应的输入输出信号变化、系统参数变化、性能指标变化等参数或状态量,将之注入到系统模型,进行结果分析,即可验证系统的故障模式[9]。

文中所涉及到的典型故障机制模型及其建模方式如表4所示。

表4 故障机制模型及其建模方式

以齐动模式为例,分别对液压源故障、二位三通电磁换向阀故障、三位四通电磁换向阀故障、作动液压缸故障和锁止液压缸故障进行建模与仿真分析。以1号子系统为例进行故障注入仿真分析。由于2号子系统各液压缸位移曲线与1号子系统正常模式下相同,为了突出故障与非故障的对比,不再展示。

3.1 液压源故障注入仿真结果

模拟液压源故障点,可以在供油系统中添加可变节流孔元件和常数元件。其中常数元件用来调节可变节流孔的通径,当常数为0时,节流孔通径为0,无油液流入两个子系统,此时相当于液压源失效。图7为液压源故障注入与正常模式下1号子系统各液压缸位移曲线对比。液压源故障模式下,由于液压源已关闭,二位三通电磁换向阀和三位四通电磁换向阀虽然有电流信号,但是并没有压力使锁止缸活塞向下移动,因此锁止机构并未解锁,油缸位移也为0。

图7 液压源故障下多液压缸位移曲线

3.2 二位三通电磁换向阀故障注入仿真结果

模拟二位三通电磁换向阀故障,可以将控制逻辑建模中的电磁输入信号的增益置0。此时二位三通电磁换向阀电流为0,电磁阀失效。

图8为二位三通电磁换向阀故障注入与正常模式下1号子系统各液压缸位移曲线对比。二位三通电磁换向阀故障模式下,1号锁止缸在0 s处开始伸出,伸出动作用时0.15 s;1号油缸机构解锁后,在0.26 s处油缸在负载的作用下自动伸出,伸出动作用时1.26 s。伸出后,由于二位三通电磁阀故障,一直处于中位机能,并没有压力使1号油缸收回,又由于油缸不再收回,无法给三位四通电磁阀收回锁止缸的信号,所以1号锁止缸也不再收回。

图8 二位三通电磁换向阀故障下多液压缸位移曲线

3.3 三位四通电磁换向阀故障注入仿真结果

和二位三通电磁阀故障注入相同,将三位四通电磁换向阀前的电磁输入信号的增益置0。

图9为三位四通电磁换向阀故障注入与正常模式下1号子系统各液压缸位移曲线对比。三位四通电磁换向阀故障模式下,1号三位四通电磁换向阀失效,锁止缸位移一直为0;锁止机构并未解锁,油缸被锁死,位移也为0。

图9 三位四通电磁换向阀故障下多液压缸位移曲线

3.4 油缸故障注入仿真结果

模拟油缸故障点,可以在子系统油缸进油口处中添加可变节流孔元件和常数元件。其中常数元件用来调节可变节流孔的通径,当常数为0时,节流孔通径为0,无油液流入油缸,此时相当于油缸堵塞失效。

图10为左油缸故障注入与正常模式下1号子系统各液压缸位移曲线对比。1号锁止缸在0 s处开始伸出,伸出动作用时0.21 s;1号右油缸在等到锁止缸伸出到位后,在其负载的作用下开始伸出。由于左油缸堵塞故障,其位移为0并且右油缸排油口流量增大1倍使得其伸出所用时间变短,提前进入工作状态。当右油缸结束工作状态时,由于左油缸位移一直为0,三位四通电磁阀检测到左、右油缸都已关闭的信号,所以锁止缸在5.47 s收回,收回用时0.09 s。

图10 左油缸故障下多液压缸时间位移曲线

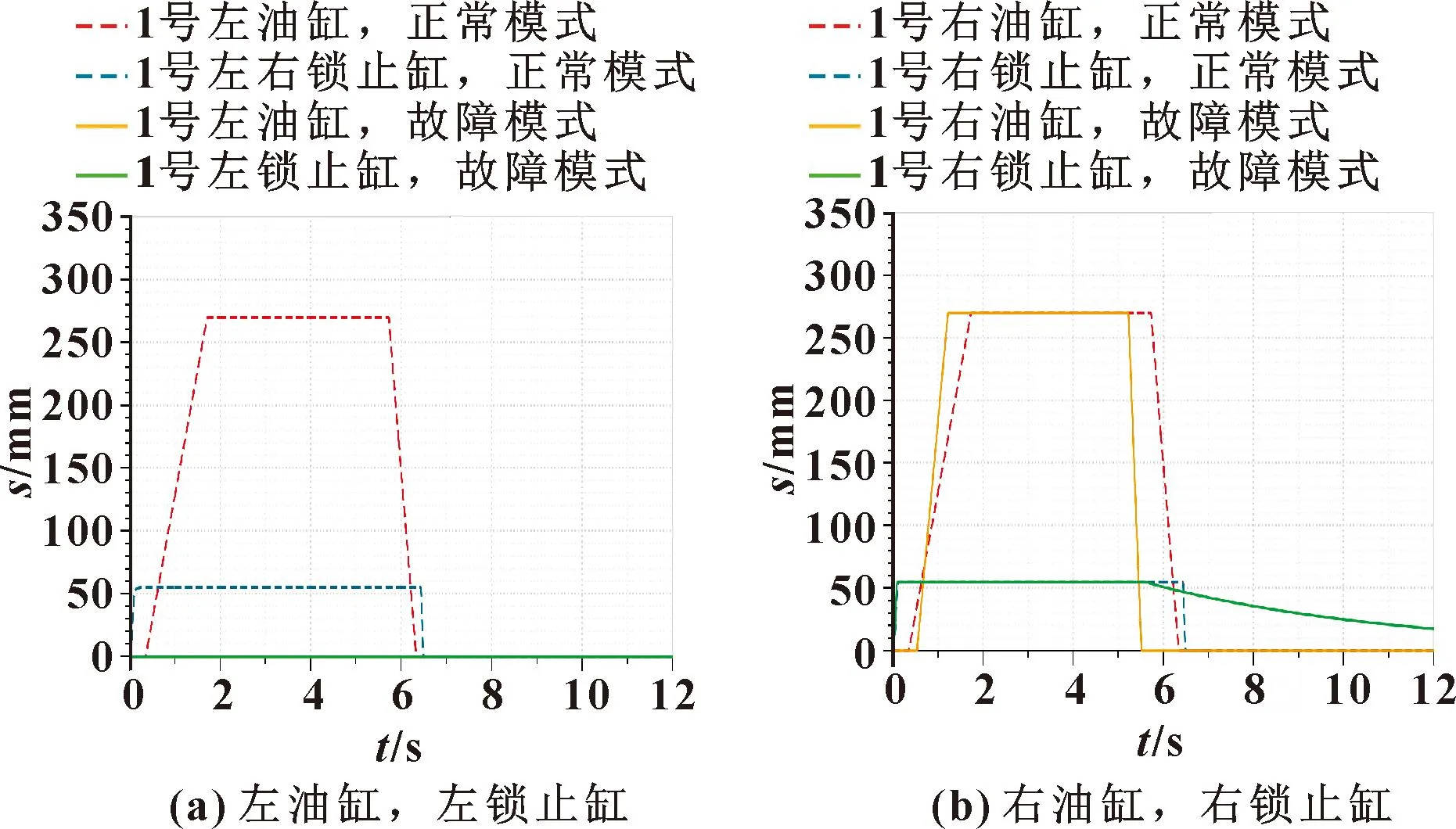

3.5 锁止缸故障注入仿真结果

和左油缸故障注入相同,添加可变节流孔元件和常数元件,并将常数置0。

图11为左锁止液压缸故障注入与正常模式下1号子系统各液压缸位移曲线对比。

图11 左锁止缸故障下多液压缸位移曲线

如图11所示,左锁止液压缸故障模式下,1号左锁止缸位移一直为0,左锁止缸失效;左油缸在机构锁止的作用下位移为0。由于左油缸被锁止,右油缸排油口流量增大1倍使得其伸出所用时间变短,提前进入工作状态。当右油缸结束工作状态时,由于左油缸位移一直为0,三位四通电磁阀检测到左、右油缸都已关闭的信号,所以锁止缸在5.47 s开始收回。又因为左锁止缸故障,两缸平均位移量减少一半,导致伺服系统调节紊乱,锁止缸缓慢关闭。

3.6 故障注入仿真分析

建立液压源故障,发现当主液压源失效时,二位三通电磁阀和三位四通电磁阀虽然有电流信号但是各液压缸并没有响应,故位移为0。在真实故障中,主液压源一旦停机,就必须根据需求考虑蓄能器充气的初始压力或者准备备用液压源。

建立二位三通电磁阀故障时,油缸在重力的作用下伸出,但无法收回,此时的电控系统通过检测油缸的位移信号来调整三位四通电磁阀的电磁信号,由于油缸不在收回状态,三位四通电磁阀也不再换向。因此,发生该种故障油缸无法收回时,三位四通电磁阀是否需要根据实际需求,改变信号将锁止缸收回上锁,使系统保持该种故障状态是控制策略需要考虑的问题。

三位四通电磁阀故障时,锁止机构并未解锁,油缸位移一直为0。该种失效方式仅导致无法进入工作状态,一般情况下考虑更换电磁阀。

左油缸故障时,左油缸在得到锁止缸伸出到位信号后,位移一直为0。又由于故障左油缸位移为0,三位四通电磁阀检测到正常右油缸关闭的信号,所以锁止缸收回。针对单缸故障问题,需要考虑只存在一个油缸保持正常工作状态是否可以暂时独立完成负载的举升,是否会产生负载过大导致油缸活塞杆变形的问题。

左锁止缸故障时,左锁止缸位移一直为0,机构无法解锁,因此左油缸也无法开启,油缸位移为0。针对锁止缸单缸故障问题,由于闭环控制系统是根据两锁止缸的平均位移量调整电磁阀阀芯位置,因此需考虑更全面的控制策略,使得当锁止缸堵塞时,另外一个锁止缸可以正常伸出和收回。

4 结论

为了实现多液压缸系统故障注入仿真,本文作者以多液压缸系统仿真模型为基础,将系统仿真模型与子系统故障模式相关联,建立了液压、结构、控制等不同子系统和机电液不同学科机制的系统故障模型,实现了不同故障位置、不同失效方式的故障注入与仿真控制功能,最后对不同故障模式下与正常模式下的仿真结果进行对比分析。

结果表明:通过添加或修改子模型和参数,为多液压缸系统仿真模型注入故障信息,可以方便地将现实失效方式转换成模块化的仿真模型,实现液压系统故障仿真。这为后续的同类产品设计与优化提供了参考。

在后续的研究中,作者将基于该多液压缸系统仿真模型,进行同步性分析与多参数优化。