煤矿膏体充填开采系统及设备的研究与设计

徐士虎

(枣庄市能源综合执法支队,山东 枣庄 277100)

1 国内研究背景

长期以来,我国煤矿“三下”压煤解放资源主要依靠压覆村庄搬迁、条带式开采、房柱式开采、覆岩离层注浆等多种方式。据统计,我国煤矿从三下采出的压覆资源仅为2.33 亿t,占压覆资源总量的4%,尤其是压覆区域内的中厚煤层开采,大多依靠政府协调村庄搬迁来完成开采任务。随着社会的发展,各地区经济逐步发展,采用搬迁的方式弊端越来越明显,一是压煤村庄搬迁,土地征用困难、费用大,周期长,煤矿企业经济负担压力较大;二是目前大部分采用异地安置,带来村民许多、生产上的诸多不便。

条带式开采能够有效减少地表形变,但条带式开采采出率较低,压覆资源浪费较为严重,回采率仅为40%~60%,同时条带式开采中工作面宽度小,万吨掘进率较高,掘进工程量大,尤其是中厚煤层、厚煤层开采时,回采率更低。水砂充填能够提高压煤村庄下煤炭回采率,但是有以下几个难题:一是随着经济发展,水砂资源枯竭,越来越少,充填的成本逐年递增;二是水砂充填需要煤矿投入较大,需要建设专用输送系统和排水系统,同时需要建设专用的挡水设施(护壁、隔墙),充填工艺较为复杂,同时井下清理量大,充填体强度较低;三是水砂充填工艺较为落后,职工劳动效率低,无法满足目前矿井高效生产需要。覆岩离层注浆由波兰在20 世纪80 年代初研究出的采矿技术,工艺为采煤面后面15~20m 处采用离层注浆的方法控制地表变形,经研究,国内外普遍认为采用覆岩离层注浆,地面沉降量较少不超过40%,无法控制地表变形。

因此,研究如何合理目前煤矿面临的“三下一上”压炭资源、处理矸石等固体废弃物和开采后地面损害等问题,减少采煤对大自然、人文社会和社区生活的影响,最大能力地利用有限资源,实现煤矿压覆煤炭的“安全、绿色开采”,是目前我国采煤领域亟待解决的一项重大课题。

2 膏体充填技术

膏体充填技术重点是把矿井周边的炭矸石、粉煤灰、河砂、工业炉渣、劣质土、城市固体垃圾等在地面加工制作成无临界流速、不需要脱水处理的牙膏状浆体,采用充填泵或重力加压,通过管道输送,适时充填采空区,控制覆岩及地表沉陷的采矿方法。

3 充填开采系统设计及充填支架选型

煤矿膏体充填系统分地面充填站和井下充填系统两部分。充填站建有矸石加工、成品矸石存储、配比搅拌、料浆泵送系统。井下系统具有料浆管道输送、充填区构筑、料浆充填等功能。

3.1 地面子系统

地面子系统主要分为污水排放子系统、地表管路子系统、矸石破碎子系统、配比搅拌子系统、收尘降噪处理、智能控制子系统(地表部分)、地表供水子系统、地表压风子系统、地表供暖子系统、地表供电子系统等。根据系统配套情况,重点对矸石破碎子系统、配比搅拌子系统进行专项设计。

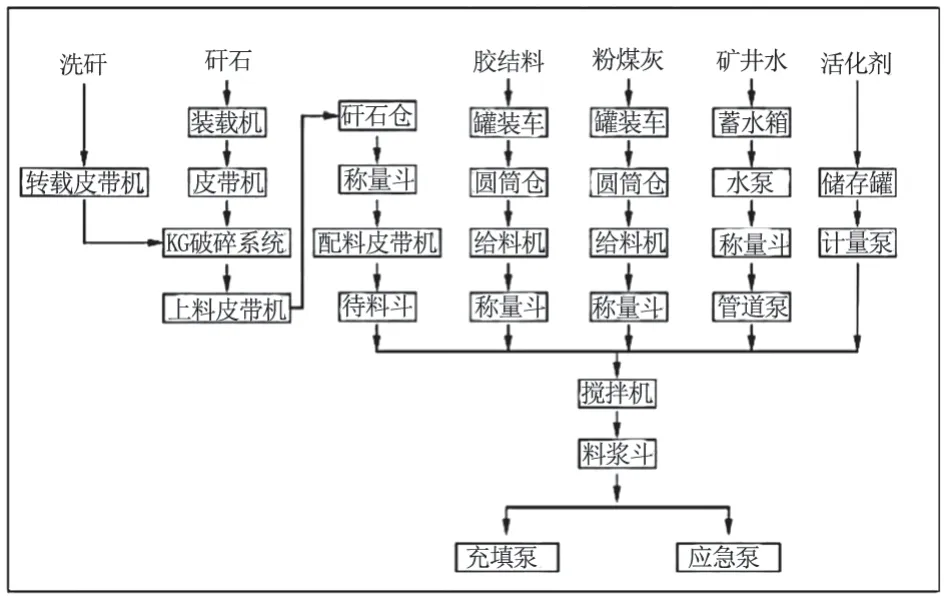

图1 地面系统工艺流程图

(1)矸石破碎子系统设计。矸石破碎子系统主要负责矸石的存储、运输、破碎、筛分,为充填站生产提供合格的矸石粉;配比搅拌子系统主要负责原料的存储、给料、称量,是配制搅拌膏体的生产线。

矸石破碎加工系统设计在矸石棚内,包含原矸存储功能,选用系统移动锤式破碎站为主体,矸石破碎系统能力200t/h。膏体搅拌配比泵送系统包含搅拌配比子系统及泵送子系统,其中搅拌配比子系统搅拌能力不低于180m³/h,满足充填泵送系统的能力。泵送子系统选用一台进口设备,泵送能力为150m³/h,配备一台应急泵。充填站整体能力为150m³/h,能实现年产50 万t 最终煤炭产能目标。

(2)配比搅拌泵送系统。①主要工艺设备选型原则:(a)设备选型需在满足项目基本要求的前提下,还需配合智能化连采连充工艺的要求。(b)设备选型技术先进,性能可靠,高效低耗。(c)尽可能选用和系统配套的大型设备,以简化系统,方便管理。(d)在保证设备性能的前提下,其规格型号、制造厂家和技术特征的选型应尽量考虑其通用性和一致性。②工艺流程。矸石仓内的成品矸石经过称量后利用带式输送机运到充填车间的3 层矸石待料斗,钢板筒仓里的粉煤灰和水泥通过仓底螺旋给料机运至充填楼3 层粉料称量斗中称量;蓄水池内的水通过水泵泵送至充填楼3 层水称量斗中称量;添加剂通过给料水泵到添加剂称量斗,以上各种物料分批次称量后投放至充填楼2 层搅拌机内,搅拌合格的膏体投放至下方料浆斗进入充填泵,然后通过充填管路泵送至井下工作面。系统配备充填泵一台,同时为保障系统安全,配备应急处置泵一台。系统制浆泵送充填设计能力150m²/h。

配比搅拌系统配备单台主机,粉煤灰与水泥使用钢板筒仓作为储料,设置2 个,设计在充填车间两边,利用螺旋输送机向充填车间称量系统给料。充填车间布置一台充填泵用于正常充填作业,同时布置一台应急处置泵,用于应急故障处理。搅拌平台与充填车间紧密衔接,二层布置一台搅拌机,单批次搅拌能力5m³,三层布置称量系统,一层设置Y 型分料器,可实现快速切换,供给充填泵和应急泵。配比搅拌平台与充填车间独立设计,充填车间布置16t 行车1 台,用于安装或检修时吊装设备使用。

3.2 井下充填子系统

井下充填子系统主要分为充填工作面采煤系统、充填工作面隔离系统、充填工作面充填系统、井下管路输送子系统、KG3000 智能充填系统(井下部分)。下面重点对KG 智能控制子系统进行专项设计。

煤矿KG3000 智能控制系统由膏体充填地面集控系统、管路闸阀和液位实时监控系统、生产管理系统和视频监视系统组成,具体包括骨料加工处理自动控制子系统、膏体配比搅拌自动控制子系统、膏体泵送自动控制子系统、视频监测子系统、管路闸阀监控子系统、生产管理系统、集控系统应急反应操作、数据接口和远程服务。

骨料加工处理自动控制子系统主要负责矸石的破碎、筛分、运输、储存等工艺的自动化控制,是制备充填骨料的自动化生产线。

膏体配比搅拌自动控制子系统主要负责膏体物料按配方进行自动称量配料、外加剂添加、搅拌混合等工艺的自动化控制,是制备膏体的自动化生产线。

膏体泵送自动控制子系统主要负责膏体料浆自地面向井下工作面输送,是自动化泵送的控制平台。

视频监测子系统主要负责充填系统关键环节的视频监视复核,是提高系统可靠性的重要组成部分。

管路闸阀监控子系统主要负责充填系统管路压力的远程监测及闸阀的远程控制,是预防事故及快速处理的重要组成部分。

生产管理系统主要负责第1 ~5 项子系统的生产管理系统,包括用户权限管理、订单管理、仓容仓料名管理、配方管理、设备参数管理、历史报警、历史趋势和用户操作追溯。

集控系统应急反应操作系统主要结合充填工艺和管路监测压力,对出现配料不足、管道压力过高等等突发情况进行应急操作。

数据接口和远程服务系统主要负责充填系统和企业层信息的数据接口要求,远程服务可以更快、更准确地为现场提供解决处理问题方案。

上述8 个部分相互配套,协同运行,共同构成自动控制及监测系统的整体。

按照膏体充填生产工艺要求,需要在实现膏体充填设备全流程监控的基础上,具备更多自动化、信息化、智能化的特征。

自动化:充填全流程控制。基于PLC 和组态软件的过程控制系统在矿山充填行业已较为成熟,除具备传统组态系统的界面、报警、归档、参数配置功能,项目将实现过程控制(即从原料到充填工作面)自动化,井上充填制备订单式一键启动,井下阀门远程监控,井下液位自动检测,全流程可视化的集控系统,保障生产过程全天候安全、稳定、高效运行。

信息化:井上井下信息的一体化监控。信息化的核心是将数据提取、转化为对企业生产管理有用的信息。目前充填行业的井下检测数据不多,增加管路压力、流量、浓度、充填液位检测等大量传感器的检测,实现全方位数字化监控;同时对井下截止阀、布料阀的关键阀门进行远程控制,实现一体化监控,一键启动和少人值守的目标;配合井上、井下视频监控信息,对现场进行实时图像监控。

智能化:基于数字化和模型算法的智能控制。智能化是自动化+信息化的升级。即在大量数据样本的基础上,充分挖掘数据内在信息和工作模式,设计可完全替代复杂劳动的控制程序。例如,由井下充填液位的实时监测对井上膏体制备的APS 排产系统,力求对较为复杂的人工操控过程进行模型,达到智能化运行。该系统保留大量和生产调度MES、集团企业ERP、信息化IOT 平台的数据化接口。

因此,该系统要求既能够实现安全、稳定、可靠的传统全流程过程控制,又将作为充填工艺信息化以及智能化具有前瞻性的良好实践。项目的总体目标可以概括为:安全可靠、减员增效、数据互联。

安全可靠:安全性和可靠性永远是第一位的。安全性包括安全生产和质量安全。安全生产要求按照安全标准,通过“手动、停止、远程”标准HOA 模式、设备连锁、报警、权限等手段,保障操作安全、运行安全。生产安全包括实现操作可追溯。

减员增效:减员增效的具体手段包括优化控制程序,在保证井上膏体制备配料精准和井下阀门动作准确度的情况下,最大限度地提升运行效率;提高全流程自动化水平,最大限度地减少人工干预;让操作更加简单便捷,最大限度降低操作复杂性。这样,可以大幅减少操作岗位,提高生产效率。系统注重人机交互,实现更简单直观的操作界面。

数据互联:该系统可以收集井上配方的批次信息和原料消耗数据、井下压力和流量数据,对数据进行统计和分析形成报表,操作站可以实时性监控生产情况,同时该系统可以和集团ERP 实现对接,实现数据共享,同时该系统符合IOT 信息化平台的数据传输格式,如OPC、MQTT,预留丰富的数据对接接口。

3.3 充填支架选型

(1)膏体充填支架功能。膏体充填液压支架与垮落法支架差距较大,充填支架不仅要满足一般采煤工作面支架对采空区顶板支护要求,还需对充填区域提供适度支撑和隔绝作用。在充填隔离方面需要具备以下功能:抵抗支架后方的膏体侧向压力;封闭煤层顶板、底板与支架的间隙;封闭临近液压支架的间隙;设置音体充填布料孔。

(2)充填支架架型选择。充填开采支架由顶梁、护帮板、整体顶梁、四连杆机构、立柱、活动隔离板、后掩护梁、底座、推移机构、抬底千斤顶、调架千斤顶等组成,其中,整体顶梁后部顶梁主要功能为掩护面后隔离作业作用。隔离板主要作用是配合隔离布快速布置充填空间。

(3)支架型号确定。拟膏体充填区域采高设为3.5m,暂定膏体充填开采支架型号为ZC5600/20/38 型四柱充填支架。

4 结语

该研究成果不但对矿井可持续发展具有极大的现实意义,减少了地面农田塌陷面积,有利于缓解工农关系,可增加就业岗位,有利于和谐社会发展。而且为国内类似条件下膏体充填开采推广利用提供了非常关键的理论基础,随着我国“绿水青山就是金山银山”观念的深入,对于矿业产生的固体废物,对周边环境污染的处罚及重视程度加大,以及矿井自身环保理念的提高,膏体充填开采技术的成功,也为我国矿井有效处理井下矸石提供了经济实惠的解决方案,为环境保护、减少土地、有效增加工作面回采率起到了大力提升作用,具有较为广阔的应用推广前景。