某铁选厂尾矿中赤铁矿回收试验研究

丁开振 胡炳胜 王小玉 曹 然

(安徽马钢罗河矿业有限责任公司)

我国铁矿石种类多、储量大,但普遍存在贫、细、杂、散的特点,国内铁矿石供应远远不能满足钢铁工业的发展,需要大量进口铁矿石,铁矿石对外依存度高达80%。经过数十年的大规模开发,我国优质铁矿石资源呈现加速减少的趋势,进口铁矿石的过度依赖已经威胁到国家的经济安全。为了提高铁矿战略资源储备,保障钢铁工业原料的安全供给,通过科技手段加强对超低品位铁矿、微细粒嵌布铁矿、难选赤铁矿的高效综合利用成为我国铁矿石选矿技术进步的主课题之一[1]。

赤铁矿属弱磁性铁矿物,我国赤铁矿资源的特点是储量大、品位低、嵌布粒度细、绝大部分难磨难选,根据赤铁矿中所含矿物的性质和对产品质量的要求,国内外采用的选矿方法有重选、浮选、焙烧磁选以及重选、磁选、浮选的联合流程[2-3]。

随着我国经济的高速发展,钢铁产量持续增加,不断增加的铁矿石产量为国家的发展带来充足物质支持的同时,也产生了大量的铁尾矿,大量的尾矿废弃物不仅占用土地,造成资源的浪费,而且对人类的生活环境造成严重污染,甚至威胁生态平衡,由尾矿所引发的诸多问题,引起了全社会的广泛关注。同时尾矿作为二次资源,其中含有的有价元素,也越来越受到各国的重视[4-5]。

某铁矿原矿中的磁铁矿经弱磁选回收后,其中的赤铁矿未回收直接排入尾矿,如能有效回收利用,不仅可产生巨大的经济效益,而且对实现矿山生态环境的综合治理、提高资源利用率意义重大。

1 试验矿样

1.1 试样多元素分析

试样为某铁矿选厂尾矿,对试样进行化学多元素分析,结果见表1。

images/BZ_13_700_523_704_524.png注:矿石碱性系数为0.55。

由表1可知,试样中可进一步富集回收的铁含量为12.62%,磷、硫含量分别为0.93%和6.14%,而铜、锌、钛和锰等其他有价金属元素含量均很低,综合利用价值不大;为达到富集铁矿物的目的,需要选矿排除的脉石组分主要是SiO2和CaO,次为Al2O3和MgO,四者含量合计达57.51%,有害杂质P 和S含量均明显偏高,选矿过程中需密切注意其富集趋势。

1.2 物相分析

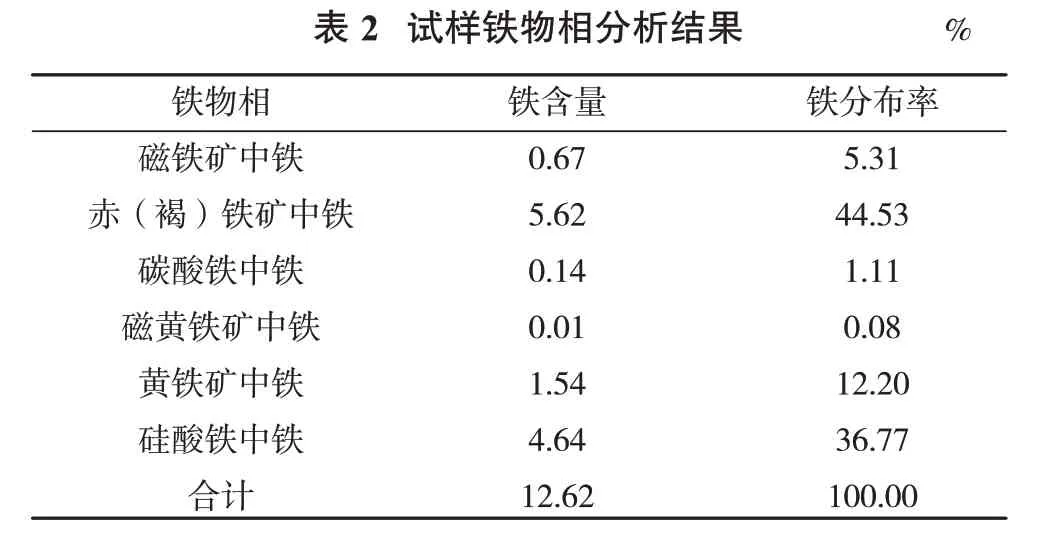

试样铁、硫物相分析结果见表2、表3。

?

由表2、表3 可知,试样中铁的赋存形式较为分散,呈赤(褐)铁矿形式存在的铁分布率44.53%,加上分布于磁铁矿中的铁,合计分布率为49.84%,这即为分选铁矿物时铁的最大理论回收率;其次铁以硅酸盐和黄铁矿的形式产出,分布率分别达36.77%和12.20%,而具磁性的磁黄铁矿中铁分布率仅为0.08%。试样中以硫化物形式存在的硫含量较低,分布率仅为27.36%,这即为选矿综合回收硫矿物时硫的最大理论回收率,而以硫酸盐产出的硫分布率高达71.82%。

1.3 矿物组成及含量

试样中铁矿物以赤铁矿为主,次为磁铁矿和假象赤铁矿,偶见褐铁矿;金属硫化物主要是黄铁矿,此外还可见少量磁黄铁矿、黄铜矿和闪锌矿等;脉石矿物种类繁多,含量较高的有石英、长石(主要是正长石和斜长石)和石膏,次为磷灰石、辉石(以钙铁辉石为主,次为透辉石)、绿泥石、钙铁榴石、闪石(包括透闪石和铁阳起石)、云母(多为白云母,次为金云母)、方解石、白云石(包括铁白云石)和蒙脱石;其他微量矿物尚见钛铁矿、菱铁矿、褐帘石、黝帘石、滑石、榍石、金红石、高岭石、萤石、重晶石、磷钙铝石、黄钾铁矾等。试样中的主要矿物含量见表4。

1.4 重要矿物的产出形式

试样中铁矿物多呈自形、半自形粒状,粒度大小较为悬殊,个别粗者可达0.35 mm 左右,一般多介于0.005~0.200 mm。呈单体产出的铁矿物占46.30%,其余部分主要与脉石矿物紧密镶嵌而构成不同比例的连生体,铁矿物与连生矿物之间的嵌连方式以包裹型连生体为主,次为毗连型连生体,其中包裹型连生体的产出形式多样,或呈粒状、针状包裹于脉石或黄铁矿中,或内部嵌布少量的黄铁矿和脉石,局部呈皮壳状沿脉石边缘分布。试样中铁矿物的解离度见表5。

2 试验研究

2.1 预先富集试验

由于试样为铁矿选厂尾矿,其铁品位仅为12.62%,因此考虑采用重选或强磁选预先富集铁矿物,抛除大部分脉石。

2.1.1 螺旋溜槽预富集试验

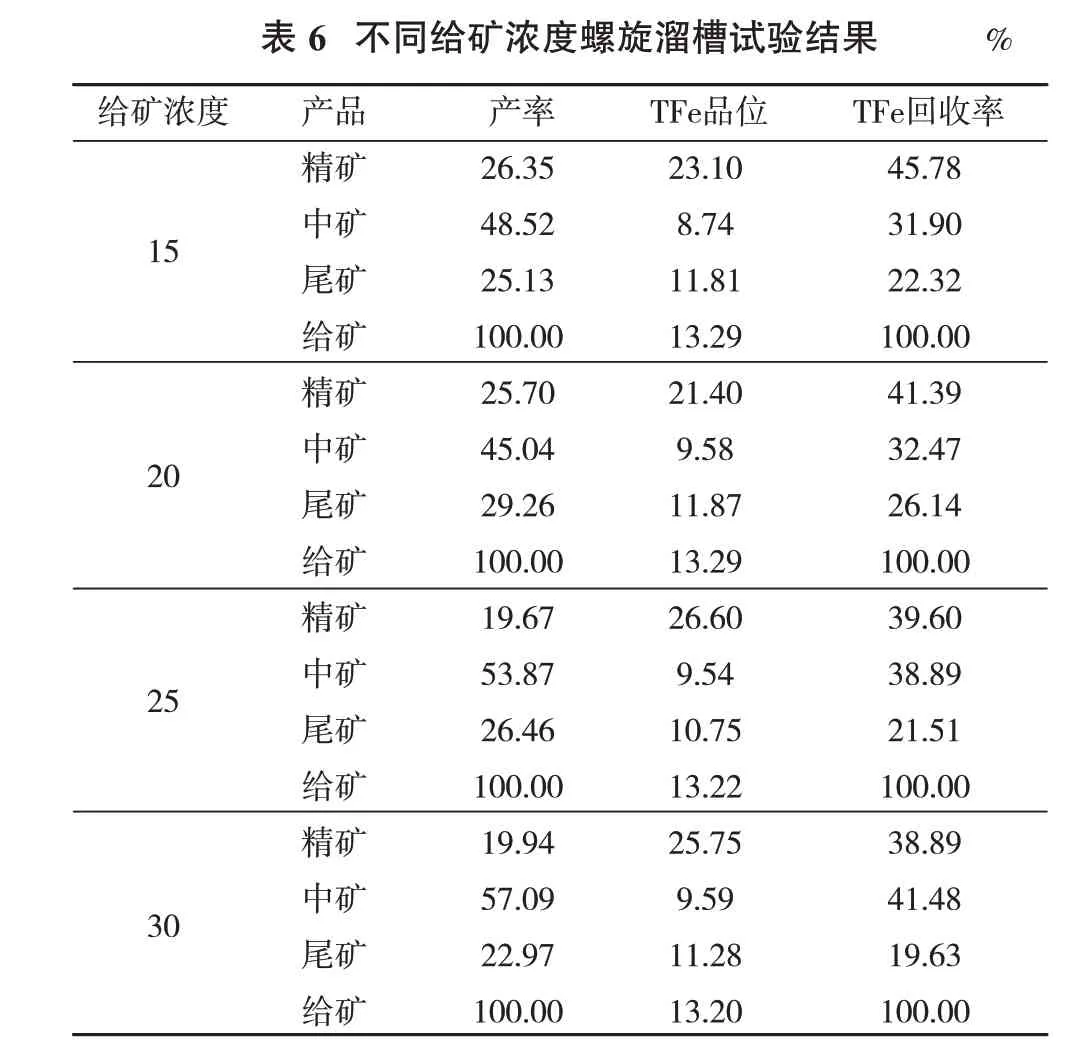

对试样进行不同给矿浓度的螺旋溜槽试验,为了更好的考查螺旋溜槽的效果,将+0.3 mm 粒级筛除,溜槽给矿均为-0.3 mm样品,试验结果见表6。

由表6 可知,在不同的给矿浓度条件下,均没有获得较为理想的指标;当给矿浓度为25%时,获得了相对较优的指标,精矿全铁品位为26.60%,铁回收率为39.60%。

2.1.2 强磁选预富集试验

强磁选试验采用二盘平环强磁选机,进行不同磁场强度试验,试验结果见表7。

?

由表7 可知,随着磁场强度的升高,精矿产率及回收率均升高,精矿品位下降;当磁场强度为796 kA/m 时,可获得精矿铁品位20.70%、铁回收率71.45%的较好指标。

与溜槽试验指标对比,强磁选预富集指标较优,后续采用强磁选作为预富集工艺。

2.2 一段磁精试验

采用强磁选工艺,可获得铁品位20.70%、铁回收率71.45%的一段磁精,对一段磁精首先采用螺旋溜槽进行试验,考查优先获得部分高品位铁精矿的可行性。

2.2.1 一段磁精螺旋溜槽试验

为提高螺旋溜槽指标,首先将一段磁精进行隔粗,隔粗尺寸分别为0.30,0.25,0.20,0.15 mm,筛下产品进行螺旋溜槽试验,溜槽给矿浓度为25%,试验结果见表8。

由表8 可知,一段磁精经隔粗后,筛下产品通过螺旋溜槽重选,均能获得铁品位50%以上的铁精矿,但铁回收率较低,给矿作业回收率仅为13.43%~19.39%,并且螺旋溜槽尾矿铁品位较高,为18.99%~20.26%,铁损失较大。

?

为进一步提高指标,进行了磨矿—螺旋溜槽试验,不同磨矿细度条件下,精矿铁品位均不超过49%,相较隔粗—溜槽,指标反而略差一些,这是因为再磨后,铁矿粒度较之前更为微细,导致重选工艺效果不佳。

2.2.2 强磁选试验

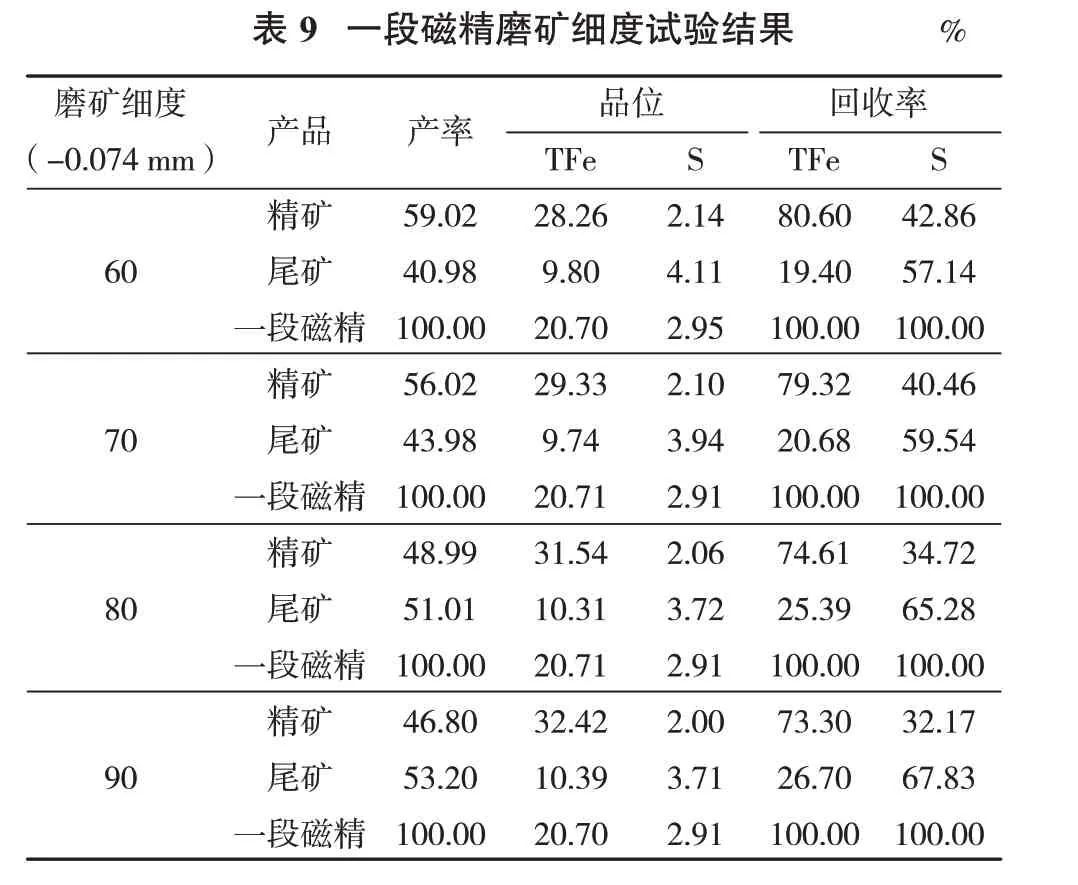

重选工艺铁回收率太低,考虑采用强磁选进一步富集铁矿物。根据工艺矿物学研究结论,试样中铁矿物的单体解离度较低,因此对一段磁精进行磨矿—磁选试验,磁选机采用二盘平环强磁机,磁场强度固定为637 kA/m,试验结果见表9。

?

由表9 可知,随着磨矿细度的增加,精矿全铁品位升高,铁回收率下降;当磨矿细度为-0.074 mm80%时,可获得铁品位31.54%、铁回收率74.61%的铁精矿;综合考虑,选择磨矿细度为-0.074 mm80%。

在磨矿细度-0.074 mm80%的条件下,进行磁场强度试验,试验结果见表10。

?

由表10可知,随着磁场强度的升高,精矿铁回收率升高,精矿全铁品位下降;当磁场强度为398 kA/m时,获得的精矿全铁品位最高,达34.92%,但铁回收率最低;继续提高磁场强度,可获得全铁品位31.52%~33.12%、铁回收率69.48%~74.60%的铁精矿;综合考虑,磁场强度选择477 kA/m,精矿铁品位为33.12%,铁回收率为69.48%,总回收率为49.64%。

2.3 二段磁精试验

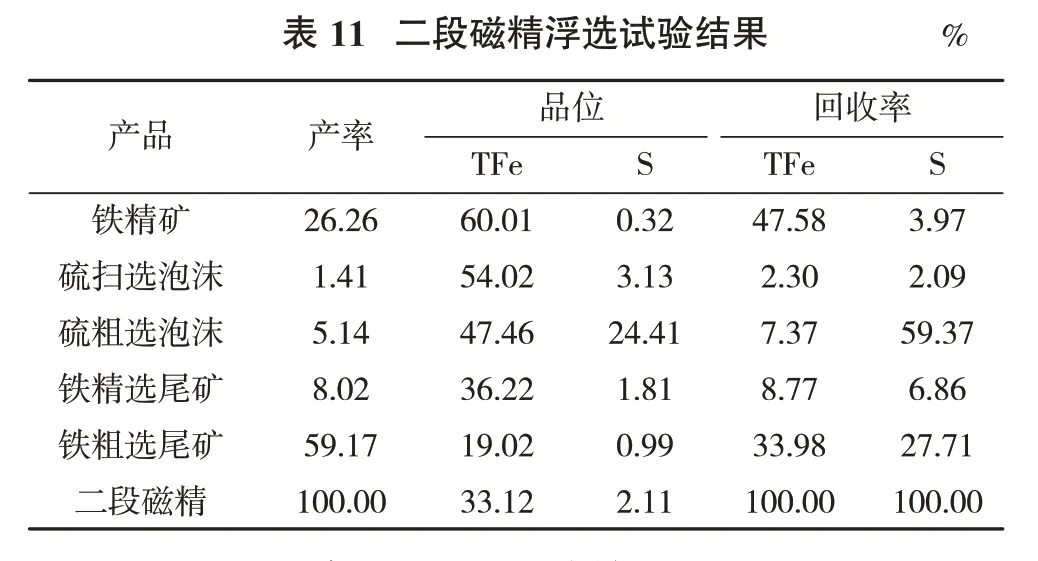

为获得合格铁精矿,对铁品位33.12%的二段磁精采用1 粗1 精铁浮选工艺。药剂制度粗选抑制剂CYZ-30 用量1 300 g/t、捕收剂CY-20 用量350 g/t,精选CYZ-30 用量200 g/t。铁浮选精矿脱硫采用1 粗1扫流程,药剂制度粗选CYZ-30用量300 g/t、硫活化剂CYH-2用量1 500 g/t、丁基黄药+丁铵黑药用量(200+66)g/t、2#油用量40 g/t,扫选CYH-2用量500 g/t、丁基黄药+丁铵黑药用量(100+33)g/t、2#油用量20 g/t,试验结果见表11。

由表11 可知,采用1 粗1 精选铁、1 粗1 扫浮硫工艺,最终可获得铁品位60.01%、含硫0.32%,铁回收率47.58%、总回收率23.62%的铁精矿。

?

3 结 论

(1)某铁选厂尾矿中铁矿物以赤铁矿为主,次为磁铁矿和假象赤铁矿,金属硫化物主要是黄铁矿,此外还可见少量磁黄铁矿等;脉石矿物含量较高的有石英、长石和石膏,次为磷灰石、辉石、绿泥石、钙铁榴石、闪石等,样品中铁矿物多呈自形、半自形粒状,粒度大小较为悬殊,个别粗者可达0.35 mm,一般介于0.005~0.200 mm,呈单体产出的铁矿物占46.30%。

(2)对一段磁精采用螺旋溜槽工艺,可获得铁品位50%以上的铁精矿,但铁回收率仅为13.43%~19.39%。

(3)采用强磁选—再磨—强磁选—浮选流程,最终可获得铁品位60.01%、含硫0.32%、铁回收率47.58%,铁总回收率23.62%的铁精矿指标。