高速公路智慧梁场预制梁流水线作业模式研究

陈佳佳,谢波,鲁乃唯

(1.中交路桥华南工程有限公司,广东 中山528400;2.长沙理工大学 土木工程学院,长沙410114)

1 引言

传统的临时梁场具有一次性投入大、建筑垃圾多、资源浪费大、制梁效率低等缺点,已无法满足当前绿色高效的生产需求。 近年来,随着建筑装配体统技术的快速发展,大吨位、大体积预制梁技术不断成熟, 在智能化技术在工程领域的不断推进下, 智慧梁场应运而生。 智慧梁场通过流水线方式生产梁体,将传统预制梁的生产方式转变为智慧化生产方式。 面对工期紧、任务重等现实情况,并综合占地面积、生产效率、环境保护及成本等方面因素考虑, 传统梁片预制生产模式的弊端明显,而工厂化流水线生产模式占据优势。 流水线作业模式是影响智慧梁场生产效率的关键。

张立志等[1]通过移动底胎座式预制梁厂与传统梁场的对比研究,提出在智慧梁场移动式钢制底胎模、蒸气养护设备的制梁方法。 吴何[2]等针对预制梁场数字化、网络化和智能化转型需求,提出了智慧梁场“1+N+1”总体框架,实现了对生产要素的全方位信息化监测和全过程智能化管控。付旭[3]等从真实物理梁场、虚拟梁场、梁场管控系统、梁场孪生数据共4 个方面对数字孪生智慧梁场的功能需求进行全面分析, 提出了数字孪生智慧梁场的系统架构设计。姜坤[4]介绍了移动台座工厂化流水线施工的施工特点、施工原理、施工技术及工序。 牛彦平[5]应用BIM 技术模拟规划了山岭重丘区大坡度地形预制梁场的建设方法, 提出了一种适用于路基上大坡度地形预制梁场的建设新方法。张俊存[6]以京雄城际铁路固安制梁场作为工程背景,制定了一套铁路智能梁场建设标准。

本文针对预制梁的高效高质生产、占地少、成本低及环保等方面难题,提出一种移动底台座式新型预制梁模式,实现制梁从“场”到“厂”的升级转化,使预制梁可以在室内以工厂化流水线的形式生产,有效地解决了工期短、任务重、场地受限等难题。

2 智慧梁场预制T梁总体设计

2.1 智慧梁场系统

智慧梁场系统总体框架设计既要考虑预制梁场的规模、结构形式、功能定位、管理方式的多样性,还要考虑新技术、新算法的迭代升级。 因此,智慧梁场总体设计框架应具有开放性和可扩展性。 基于现阶段预制梁场典型案例,提出智慧梁场系统框架如图1 所示。

图1 智慧梁场系统框架

梁场信息管理平台是指智慧梁场生产协同管理平台,以预制梁生产规范和管理细则为基础,以进度计划为主线,以任务单为驱动实现生产过程中的计划、 进度等要素的在线协同管理和数据流通。 梁场智能施工设备是指预制梁场辅助生产和管理的多套智能硬件系统。 智能设备是生产工艺升级的重要依靠,如智能钢筋加工设备、智能混凝土拌和站、智能模板、智能布料机、智能张拉设备、智能压浆设备等。

2.2 流水线施工工艺

根据梁场地设置在路基上的情况, 智慧梁场布设了多条自动化生产线,相邻生产线错位布置,使其可共同生产,各条生产线间距小,占地更窄,生产线之间采用自制移动式步梯进行行走。 每条自动化生产线配置多个移动底座和智能化液压式模板,可通过智能化控制实现预制梁流水线生产。

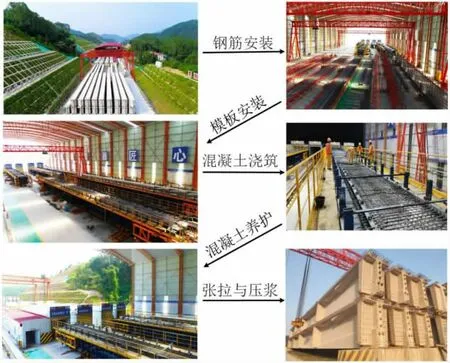

相关施工工艺流程如图2 所示,主要流程包含:钢筋和钢绞线加工安装及波纹管定位、模板安装、浇筑混凝土并充分振捣、拆模、蒸汽养护、预应力筋张拉、孔道压浆、封端养护、将预制梁提放至存梁区。

图2 预制T梁流水线施工工序

1)智能化钢筋加工。 钢筋区采用钢结构钢筋棚,分为原材料存放区、加工区、半成品存放区和钢筋绑扎区。加工区设置1条自动剪切弯曲线、3 台全自动调直弯箍线、2 台数控弯曲中心。 钢筋在加工区集中加工,在绑扎区分腹板、顶部整体绑扎。智能化场区钢筋绑扎区分别配备3 套腹板绑扎胎架和3 套顶板绑扎胎架, 腹板和顶板钢筋在胎位架安装完毕后通过龙门吊吊装的方式调入到模板区。

2)全自动液压模板。 智能化预制梁区配置4 条自动化生产线(3 套中梁、1 套边梁),每条生产线配置3 台移动台车保证预制梁循环生产。 预制区采用新型液压固定模板,可通过智能控制系统实现模板一键开合模, 且与传统人工拆装式模板相比,效率提高了2 倍。

3)混凝土智能生产与振捣。 预制梁混凝土浇筑采用龙门吊吊装料斗布料的方式进行,一套预制梁模板配置56 个附着式振捣器,每个振点的振捣延续时间为20~30 s,附着式振捣器可通过智慧梁场控制系统实现每一个振捣器的启停及时间控制,可对梁片振捣部位、时间、次数等进行智能调控。 浇筑完成后,及时进行二次收面工作,并在收浆完成后对预制梁顶面予以土工布覆盖并洒水保湿养护。

4)智能养护。 梁场采用蒸汽养护的方式进行预制梁养护,养护室内设置蒸汽发生器、温度表,通过监控养护室内预制梁的温度, 控制蒸汽发生器释放蒸汽的温度, 实现针对性的养护。 智能蒸养系统根据设置的温度曲线,自动调节温湿度,保持恒温恒湿。 使梁片蒸养26 h 内强度、 弹模即可满足设计要求,极大地提升了制梁效率。

5)智能张拉、压浆。 预制梁在蒸养室完成降温阶段后由移动台车移至张拉压浆区, 在该区域对梁片进行4~6 h 洒水养护,降低预制梁表面及芯部温度,提高混凝土强度,张拉前使用自动钢绞线穿束机进行钢绞线穿束, 通过控制中心智能化系统可实现张拉、压浆数据的实时监测。

3 智慧梁场流水线模式关键技术协同创新

3.1 关键技术创新点

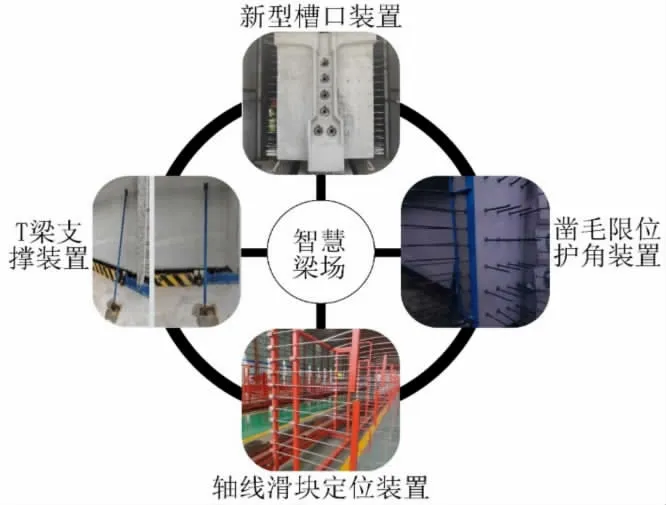

预制梁场的制梁效率是能影响工程进度的关键因素,如何进行智能梁场信息化建设是关键。 本文打造了高速公路智慧梁场一体化解决方案,其中,智能化关键技术如图3 所示。

图3 智能化关键技术

智慧梁场流水线作业模式关键技术创新如下。

1)轴线滑块定位装置。 传统腹板钢筋定位装置采用空心钢管组合套管形成钢筋胎架的横向水平筋控制, 钢筋间距不能得到有效保证。 流水线梁场采用小型独立直线轴承滑块,实心圆钢滑杆定位装置,该装置结构简单,使用快捷。

2)凿毛限位护角装置。 预制梁横隔板凿毛传统做法为通过弹墨线预留边角, 但工人操作过程中难以保证凿毛头不超出墨线范围,或是造成横隔板边角破损。 流水线梁场设计一套由三角铁、活动螺栓组成的横隔板凿毛限位护角装置,该装置结构简单,便于操作。

3)T 梁支撑装置。 T 梁预制完成后,存放在台座上使用方木对梁片四周进行支撑, 但该方法不便捷且安全施工无法保证。 流水线梁场采用50 型高强度钢管与40 型高强度螺栓、地面支撑台座3 部分组成,在场地硬化时预埋支撑台座插销孔,后期使用时螺栓与台座使用高强度插销拴住。

4)新型槽口装置。 普通模板根据钢束数量设置圆形槽口,增加了混凝土量,并且在后续进行端头封锚时,封锚外形不美观,封锚质量不能保证。 根据实际现场反映,生产过程中产生的难点,流水线梁场设计一套端头新型模板。 解决了老式工艺的烦琐、缺边掉角、后续封锚漏浆严重、端头形状不美观等问题。 新型模板槽口线型美观,整体性保存完整,封锚效果平整。

3.2 模式创新的优势

轴线滑块定位装置: 钢筋安装中, 普通定位装置不易滑动,增加施工难度,新型定位装置,使用快捷,该装置使用过程中,钢筋间距保证98%以上合格率,推拉快捷。

凿毛限位护角装置:在横隔板凿毛前,人工安装限位装置后,即可凿毛。 该装置减少了工人标线工序,有效防止棱角破损的同时最大限度加大凿毛面积, 增强新旧混凝土结合后整体混凝土抗剪能力。

T 梁支撑装置:在梁片拆模后,使用该支撑装置,梁片不存在偏斜和倾倒的危险。且不影响其他台座继续施工。该装置大大提高了安全文明施工,既能保证场地整洁,又是一种随时拆卸和安装的装置,加快了施工进度,降低了施工风险。

新型槽口装置:应用新型模板后,端头整体线型比老式模板更美观,缺边掉角问题得到有效的控制。 在后续对端头进行封锚时,更快速便捷、整体封锚效果更好、更平整、封锚质量得到保证。

4 结语

本文针对预制梁的高效高质生产、占地少、成本低及环保等方面难题, 提出一种移动底台座式新型预制梁厂的设计思路,并付诸实践,实现制梁从“场”到“厂”的升级转化,使预制梁可以在室内以工厂化流水线的形式生产, 有效地解决了工期短、任务重、场地受限等难题。 通过智能控制系统实现场区作业标准化施工,生产过程智能化、自动化且透明可追溯。 做到生产有计划、作业有依据、安全质量有保障,全面提升生产管理水平,在预制产能、质量管控、安全作业、节约用地、环境保护等方面具有先进性。