沥青混合料疲劳损伤试验表征综述

王佳妮, 高世杰, 董元帅, 田佳磊

(1.北京城市交通基础设施建设工程技术研究中心, 北京 100044; 2.北京建筑大学土木与交通工程学院, 北京 102616; 3.中咨数据有限公司, 北京 100089)

沥青路面在车辆重复荷载和环境因素的综合作用下,性能逐渐劣化,产生损伤累积并最终发展为开裂破坏的过程,是一种典型的疲劳损伤现象[1-2]。疲劳寿命是指结构层达到疲劳破坏时所能承受的重复荷载作用次数[3]。目前国内外的沥青路面设计方法,多是以沥青混合料的疲劳性能参数为主要控制指标而建立的,且采用力学和经验相结合的方法[4-8]。近几十年来,世界各地的研究人员已开展了大量的试验和理论分析来了解沥青路面疲劳开裂的原因,并通过建立疲劳损伤模型来预测疲劳寿命。

疲劳损伤理论最早应用在金属材料中,主要是研究在重复荷载作用下材料内部的应力、应变以及细微结构变化(损伤)随循环加载次数演变的规律。该理论在兴起不久后,就引起道路工程专家的重点关注,并逐渐应用于研究沥青混合料的疲劳破坏与损伤演化[9-12]。为了表征和评价沥青混合料疲劳性能,研究工作者提出了一系列分析方法,传统上采用的是基于现象学的疲劳方程,之后发展起来的耗散能和黏弹性连续损伤方法也有较大的应用前景。目前疲劳性能试验方法有现场测试、足尺路面试验和室内小型试验等,为了保证性能评估的可靠性,在实验室进行的疲劳试验需要模拟现场沥青层所承受的载荷和环境条件。然而,由于沥青混合料的复杂特性,精准设计沥青混合料疲劳试验面临着重大挑战。随着计算机仿真、数字图像处理等技术的发展,从细观尺度分析和模拟沥青混合料的疲劳损伤也成为道路研究领域的一个热点。

现从路面材料与结构疲劳开裂机理、疲劳损伤表征和试验方法几方面,系统梳理沥青混合料及路面疲劳损伤在国内外的研究现状,探讨沥青混合料疲劳损伤在宏观和细观尺度上研究的新进展。

1 沥青路面疲劳开裂机理

沥青路面长期承受重复交通荷载和自然环境条件影响,疲劳开裂是最常见的表面损坏形式之一,路面结构的疲劳损伤决定着路面使用寿命。

1.1 路面疲劳开裂形式

在车轮荷载作用下,沥青结构层不同部位的受力状态如图1所示[13]。车轮正下方的沥青层层底受拉而顶部受压,而薄路面的弯曲特性会使路面顶部在车轮周围区域产生张拉力,重复荷载作用下便会产生自下而上开裂和自上而下开裂两种类型的疲劳裂缝[14-16]。

图1 车轮荷载作用下路面沥青层的应力状态[13]Fig.1 Stress state of pavement asphalt layer under the action of wheel load[13]

自下而上裂缝是一种典型的沥青路面疲劳裂缝。当重复荷载作用引起的重复拉伸应力超过沥青混合料的疲劳抗拉强度时,就会在沥青层层底的软弱区域累积损伤,并产生细而短的微观裂缝。微观裂缝逐渐扩展为宏观裂缝,沿着与最大弯拉应力正交的方向,进而从沥青结构层底部发展到路表面。自下向上开裂除了受车辆重复荷载产生的弯拉应变影响外,受温度、湿度变化等环境因素的影响也较大。在承载能力较弱的路基和基层中存在水分也会增加面层产生自下而上裂缝的可能性。自上向下的裂缝通常从面层的顶部传播到底部,主要是由两方面原因导致的:重载作用下,薄层及中等厚度层(1.5~5 inch,1 inch=2.54 cm)中由轮胎处发展的弯拉应力;较厚的沥青层中从轮胎边缘产生的剪切应力[17]。

1.2 路面力学响应分析

一般认为,沥青面层的破坏源在结构层的层底,引起结构疲劳破坏的主要原因是层底拉应力,然而这一理论假设与实际路面结构的受力状态不相符。王金鸣[18]对山西省重要高速公路路面裂缝的形貌特点和分布特征进行了大规模调研。结果表明,山西高速公路路面裂缝以贯穿横缝、轮迹带范围内的纵缝为主,前者是典型的基层反射裂缝,后者是由于轮胎外缘剪切应力引起的自上而下裂缝,如图2所示。

图2 实际沥青路面裂缝取芯[18]Fig.2 The core with cracks in actual asphalt pavement[18]

为此,郑健龙[19]通过力学分析探究了沥青路面近表面的应力分布特征,论证了以路表荷载作用区边缘作为沥青路面破坏源的合理性。王旭东等[20]比较分析了足尺环道不同结构类型试验路段表现出的疲劳损伤状态类型,提出沥青路面双向疲劳损伤的模式,即行车荷载作用下,沥青路面同时产生自上而下和自下而上的疲劳损伤,对于自上而下的疲劳损伤,以路面非线性力学分析模型计算路面结构内部不同深度位置的应变分布。赵延庆等[13]利用三维黏弹性有限元模型计算了沥青路面路表和沥青层底的水平应力,并讨论了荷载模式与温度变化对路面黏弹性响应的影响,结果表明循环荷载作用下,路表和沥青层底都受水平压、拉应力作用,并各自产生少量残余应力,可能是造成路面疲劳开裂的原因。

上述研究均是从路面结构的宏观力学响应分析出发,通过力学模型计算来研究沥青路面疲劳开裂机理。但从细观的角度,疲劳开裂是由于材料所受最大重复拉应力超过了材料的疲劳强度,裂缝沿着材料薄弱界面扩展产生的。疲劳损伤破坏的过程经历从材料内部微小损伤的萌生和扩展,再到损伤累积而引起材料强度下降和刚度衰减,直致结构发生破坏。材料的细观分析为深刻理解沥青混合料疲劳损伤开裂机理提供了有利的条件。

1.3 细观疲劳损伤机理分析

X-ray 计算机断层(computerized tomography,CT)扫描是一种常用的获取沥青混合料内部细观结构图像的方法[21]。采用X射线对试件断层进行旋转扫描,X-ray穿透断层时强度会发生衰减,再经计算机解算就可以得到被测断层的数字图像。将不同物质的射线吸收率定义为CT数,物质的密度越大,CT数越大,在图像上表现为亮度最高。X-ray CT扫描技术具有图像精度高、无损检测、获取信息丰富的特点。李岩等[22]通过X-ray CT扫描技术获取到不同空隙率的沥青混合料试件在不同疲劳损伤阶段的CT扫描图像。由CT图像分析沥青混合料内部的疲劳损伤变化情况,根据双峰法选定合适的阈值,将不同空隙率沥青混合料试件的内部基体、粗集料分离开来,对CT图像进行二值化处理,并提取其中粗集料颗粒和空隙的细观特征参数。

由于宏观力学试验难以从细观角度观测到裂缝开裂和扩展机理,越来越多研究人员采用计算机数值模拟来辅助实际力学试验,建立虚拟试验的荷载和环境条件,并分析试件内部结构应力应变的变化,从细观角度了解试件开裂过程和材料疲劳性能演化情况[23-24]。有限元和离散元仿真是目前普遍采用的两种数值模拟方法。孙雅珍等[25]基于有限元模拟中的内聚力模型,以单元损伤模拟混合料开裂,对细观尺度下沥青混合料中裂缝的萌生、扩展与失效的全过程进行模拟,并探讨了骨料物理力学性质和界面黏结强度对沥青混合料抵抗拉伸开裂性能的影响。通过该模型得到沥青混合料受拉时裂缝扩展过程的应力分布情况,如图3所示。

图3 裂缝扩展过程的应力分布情况[25]Fig.3 Stress distribution of the crack expansion process[25]

在加载初期,骨料-砂浆界面以及砂浆内部黏结良好,粗骨料主要承受拉应力作用;到加载中期,骨料和砂浆黏结界面出现细小裂缝,界面起主要抗拉作用,同时裂缝的起裂方向大多垂直于荷载的作用方向;在加载后期,骨料-砂浆界面处已经完全开裂,应力集中在砂浆内部裂缝区域,此时粗骨料间沥青砂浆部分起主要抗拉作用。

数字图像相关(digital image correlation,DIC)技术是另一种分析沥青混合料细观疲劳损伤的方法,通过对变形过程中不同时段试件表面的散斑单元进行计算,测量其细观尺度的位移与应变,从而对沥青混合料内部结构进行定量或定性分析[26]。这种方法具有无损伤、无接触、动态实时检测等特点,可为研究材料的损伤演化提供必要的支撑条件。牛冬瑜等[27]、崔亚楠等[28]均采用弯曲疲劳试验和DIC技术来分析沥青混合料宏观和细观疲劳损伤特性,观察水平应变场分布并以应变波动量为损伤因子来反映细观的损伤演化,如图4所示。从图4中可以看到,初始损伤阶段的水平应变分布杂乱无序;损伤发展阶段的水平应变分布从不均匀变为均匀,在荷载作用处的底部,应变由小变大并产生细观的损伤累积;疲劳破坏阶段的水平应变分布均匀,损伤区域的应变骤增,裂纹大量聚集导致宏观的开裂。

目前沥青混合料及路面在疲劳开裂机理方面的研究传统上还是基于宏观疲劳试验的力学分析方法,也有一些学者通过数值模拟、数字图像处理等方法,从细观尺度研究疲劳裂缝产生和扩展的整个过程。由于疲劳损伤细观机理反映了材料的内在特性,采用细观方法研究疲劳损伤开裂特性将是未来发展的一个趋势。

2 混合料的疲劳损伤表征方法

表征沥青混合料应力应变响应的疲劳损伤模型方法主要有现象学法、断裂力学法、损伤力学法和能量法。通过对沥青混合料进行疲劳试验,找到能合理表征混合料疲劳损伤的参数,用这些模型来描述疲劳损伤随循环加载次数增加而累积演化的规律。

2.1 现象学方法

现象学方法在材料疲劳性能研究中使用的模型即S-N(应力-寿命)疲劳方程[29],通常表示为疲劳寿命与拉伸应力或应变之间的幂函数关系,表达式为

(1)

式(1)中:Nf为发生疲劳破坏时的重复加载次数,即疲劳寿命;σ为应力水平;k、n为与材料特性相关的常数。

在双对数坐标下,疲劳寿命与应力(或应变)水平呈线性相关。沥青混合料的疲劳性能可通过参数k和n反映:k越大,疲劳曲线的线位越高,疲劳寿命越长则抗疲劳性能越好;n越大,曲线越陡,疲劳寿命对应力水平越敏感,其抗疲劳性能就越差。杨丽英等[30]采用控制应变的四点弯曲疲劳实验测出普通热拌、热拌再生和温拌再生沥青混合料的疲劳寿命,通过现象学法,将数据拟合成幂函数形式的疲劳方程来比较它们疲劳性能的优劣。Pasetto等[31]、Islam等[32]基于现象学法开展了大量沥青混合料疲劳性能研究,发现不同应力或应变水平、加载频率下沥青混合料内部应力的变化速率不同,而方程未考虑此差异对试验及分析结果产生的影响。胡江三等[33]、孙良钰等[34]基于统计学方法发现再生沥青混合料疲劳模型中的系数与RAP(reclaimed asphalt pavement)掺量、试验加载频率和试验温度相关性较高,可通过非线性拟合将这几个因素引入疲劳方程中。现象学方法虽能简单直观地评价沥青混合料的疲劳性能,但只能比较材料在相同试验条件下的抗疲劳性能,无法将不同加载模式下的疲劳方程统一起来,需要在原方程中引入相应的影响因素进行修正。

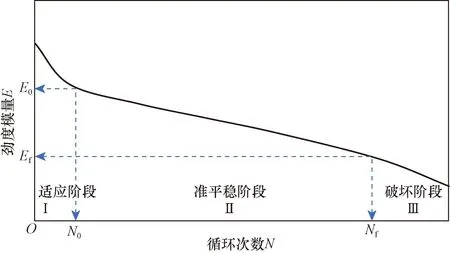

重复荷载作用下,沥青混合料损伤累积直至疲劳破坏过程中,劲度衰减演化过程经历适应阶段、准平稳阶段及破坏阶段3个阶段[35],如图5所示。Prowell等[36]通过线性、指数、对数和Weibull函数等不同数学模型拟合沥青混合料的劲度模量衰减数据,结果显示Weibull函数能相对较好地预测混合料整个疲劳试验过程中的劲度模量变化。

图5 沥青混合料小梁劲度模量与循环次数关系曲线[35]Fig.5 Relationship curve between strength modulus of asphalt mixture beam and cycle numbers[35]

国内外学者基于全部衰减的劲度模量均对材料产生损伤变形的假定,将劲度模量的衰减值与初始值的比值作为损伤变量[37-38],并将相应的损伤曲线作为疲劳性能评价及寿命预测的重要理论依据。表达式为

(2)

式(2)中:D为沥青混合料的疲劳损伤;E0为初始劲度模量;EN为加载次数为N时的劲度模量。

李伊等[39]采用几种常用的沥青混合料动态模量测试手段检测了无损条件下的沥青面层模量,以面层模量衰减量与无损条件下模量的比值来反映损伤累积,并建立了沥青面层非线性的损伤演化方程。此外,考虑到沥青混合料的黏弹性质,一些研究将全部劲度模量衰减分为两部分,只有一部分会对沥青混合料产生损伤变形,另一部分为黏弹性变形。这些研究认为以模量衰减相对变化率能更好地反映沥青混合料的疲劳损伤演化。房辰泽等[40]根据累积劲度模量衰减量相对变化率CSMDR (cumulative stiffness modulus degradation ratio)分别建立了其与疲劳荷载次数的函数关系式和损伤模型,基于劲度模量衰减量与损伤演化速率的相关性分析建立了疲劳方程,预测橡胶沥青混合料的Nf。陈瑞璞等[41]比较试验得到的老化前后两种沥青混合料疲劳损伤的变化曲线,通过劲度模量损伤速率之比来评价沥青混合料考虑自愈合的疲劳性能。劲度模量衰减模型能更直观、科学地反映沥青混合料的损伤演化规律,与传统疲劳方程结合起来是今后需要长期发展和完善的。

2.2 断裂力学法

在断裂力学模型中,在重复荷载下的累积裂缝长度常被用于预测疲劳寿命。国外通常采用J积分方法来评价沥青混合料的抗疲劳开裂性能[42],J积分定义为产生单位面积裂纹扩展时耗散能量的变化率,该值越大,表示混合料抗疲劳开裂能力越好。目前被广泛用于研究混合料疲劳开裂特性的另一种模型为Paris裂缝扩展公式[43],表达式为

(3)

对于黏弹性材料,裂缝扩展参数A和m通常可以用Schapery参数方程来估计[44],从而评估沥青混合料的疲劳性能。Zborowski等[45]对原来的Schapery通用黏弹性材料A参数方程进行了改进和修正,使原来的定值材料参数A成为一个动态参数,其值随着温度的变化和每个加载周期的变化而更新。周志刚等[46]应用断裂力学方法,提出一种关于沥青混合料对称边缺口试件拉伸疲劳损伤的封闭解法,并根据有限元计算与有关试验结果的对比,确定了合适的沥青混合料疲劳损伤特性参数,同时证明了在拉伸疲劳试验情况下所提出的沥青混合料非线性疲劳损伤模型的有效性。栾利强等[47]通过建立三维有限元路面模型,以断裂力学为基础,分析了单因素和多因素作用下路桥过渡段面层路面性能的变化规律,进而建立了结构组合和力学控制指标多因素的疲劳寿命预估模型。汪彪等[48]采用修正Paris公式分析沥青混合料的疲劳性能,并分析了湿度对损伤密度增量的影响,提出了基于修正Paris公式的新指标lgA+m对其疲劳性能进行评价。然而,Paris公式忽略了沥青混合料的裂纹起裂阶段,与实际疲劳破坏过程不符,需要进一步的理论完善。

2.3 损伤力学法

在经典损伤力学中,线性累积损伤理论(Miner准则)成为设计路面结构来预测疲劳寿命的基础理论。该准则认为沥青混合料产生的疲劳损伤与加载次数呈线性关系,一次疲劳加载循环造成的损伤可表示为:加载次数与相同荷载幅值下极限加载次数的比值。当多次循环作用累积的总损伤值超过1时,表示达到了100%的疲劳寿命,即材料发生破坏。但其计算得到的疲劳寿命结果偏高,而且没有考虑加载作用顺序的影响。

Chaboche模型[49]是采用宏观方法建立的经典损伤演化方程,能考虑损伤的非线性累积和演化。即

(4)

式(4)中:f(D)为损伤度的函数,可表示为两种形式f(D)=(1-D)-β,或者f(D)=[1-(1-D)1+α]β(β为材料参数);α、b为材料参数,其中α取决于最大应力和平均应力,b为平均加载应力的线性函数,其系数项可分别由平均应力σm= 0和σm= 0的S-N曲线来确定。

Chaboche模型由不可逆热力学推导出,属于非线性损伤演化模型。该模型能体现荷载大小、加载顺序对材料损伤演化的影响,在中国沥青路面疲劳损伤分析中广泛应用。李盛等[50]针对刚柔复合式路面的结构特点和现有研究的不足,运用损伤力学中的Chaboche模型和断裂力学理论,结合数值仿真方法分析了沥青层的荷载疲劳损伤特性、开裂机理以及反射裂缝扩展等,并对实体工程进行了观测。孙志林等[51]基于Chaboche模型建立了考虑路面材料非线性疲劳损伤的数值模拟模型,分析了沥青路面疲劳损伤随深度、温度和模量变化的规律。但由于该模型最初应用于金属材料的疲劳损伤,不能体现沥青材料黏弹性和试验加载速率对材料损伤演化特性的影响,在模型中引入相应的影响变量将是今后研究的一个发展方向。

连续损伤模型是在Schapery研究的损伤演化理论的基础上发展起来的。根据Schapery理论,材料疲劳破坏过程中,损伤的演化速率与能量的耗散速率存在对应关系[52],表达式为

(5)

式(5)中:S为反映损失内部状态的变量;t为时间;W为应变能密度函数;β为材料参数。

图6 耗散伪应变能随循环次数的变化曲线[55]Fig.6 Change curves of dissipation pseudo strain energy with the number of cycles[55]

Mello等[56]通过频率扫描试验对不同类型沥青混合料进行线性黏弹性表征,评估了黏弹特性与疲劳损伤参数之间的关系。Ameri等[57]采用简化黏弹性连续损伤法评价了含软化沥青、再生剂和废旧聚合物改性沥青的沥青混合料疲劳性能。马晓燕等[58]基于黏弹性连续损伤理论,采用改进的SVECD模型结合有限元计算预测了在给定的加载历史中材料的损伤演化及疲劳寿命,并分析沥青以及填料体积分数对沥青胶浆疲劳性能的影响。基于黏弹性连续损伤理论方法研究沥青混合料疲劳损伤演化反映了材料的黏弹特性,在实际应用中具有一定的优势。

2.4 能量法

在黏弹性材料的疲劳试验中循环加载的每一个应变峰值会滞后于应力峰值一个相位角,应力应变曲线产生一个滞后环,能量法认为滞后环所包围的面积代表了一个加载到卸载周期内的耗散能[59]。黏弹性材料的流变特性是影响其耗散能的根本因素,黏弹性材料吸收并储存一部分变形能作为势能,剩余的变形能通过黏性力耗散。图7给出了黏弹性材料在加卸载过程中的应力应变响应和应力-应变滞回曲线[60]。

图7 黏弹性材料的应力-应变曲线图[60]Fig.7 Stress-strain curve diagram of the viscoelastic material[60]

Van Dijk等[61]首次使用耗散能分析沥青混合料的疲劳响应,通过分析沥青混合料小梁的重复弯曲疲劳试验结果后发现,累积耗散能与疲劳寿命之间具有良好的幂函数关系,表达式为

(6)

式(6)中:W为累积耗散能;B、Z为材料参数。

此后,大量研究采用循环累积耗散能作为损伤因子来分析评价混合料的疲劳性能。Etheridge等[62]采用表观损伤能参数预测和评定沥青混合料的疲劳开裂性能,认为该参数能较好地反映混合料的疲劳开裂;Valdes-Vidal等[63]基于标准疲劳试验和耗散能法研究了集料对沥青混合料疲劳性能的影响。季节等[64-65]发现热拌及温拌再生沥青玛蹄脂碎石混合料 (stone mastic asphalt, SMA)沥青混合料的疲劳寿命与累积耗散能的关系不会随再生沥青混合料RAP(reclaimed asphalt pavement)掺量、拌和方式的变化而变化。吉增晖等[66]通过疲劳寿命和累积耗散能这两个指标来分析泡沫温拌和热拌橡胶沥青混合料的疲劳性能,结果均表明泡沫温拌橡胶沥青混合料具有更优异的疲劳性能。杨光等[67]采用累计耗散能指标(Wf)分析了硬质沥青混合料在不同温度下的能量变化趋势,发现不同材料的黏弹特性和刚度差异对其耗散能均有影响,进而引入累计耗散能-极限比指标(WfR)对Wf进行了修正。尽管基于累积耗散能的方法将疲劳损伤破坏与裂缝的萌生和扩展联系起来,但该方法的局限性在于失效准则不能直接与材料的本构关系联系起来。

疲劳损伤评价模型的建立基于不同的原理,关键是找到一个具有明确物理含义并易于取得的指标来表征疲劳损伤程度,建立与循环作用次数之间的损伤演化的关系。材料的损伤形态和机理研究,应和抗疲劳损伤的性能表征联系起来,这对沥青混合料疲劳损伤研究的发展具有重要的意义。另外,各种疲劳损伤预测模型分析的结果可能不一致,应当考虑到不同评价方法的差异性并进行修正统一。

3 混合料疲劳性能试验方法

目前,沥青混合料的疲劳试验方法总结起来可以分为4类:一是实际路面在真实行车荷载作用下的疲劳试验;二是足尺路面在模拟行车荷载作用下的疲劳试验;三是试板试验;四是室内小型试件疲劳试验[68]。其中,足尺加速加载试验由于能较好模拟路面全寿命周期内的疲劳损伤,也最接近实际行车荷载状况,国内外许多研究基于这种试验方法评价了试验路面在重复荷载和环境作用下的耐疲劳性能,并建立了相应的疲劳模型[69-70]。试板试验法采用上下面为直径460 mm圆盘形或有一定宽跨比矩形的板式试件,并对其施加轴对称中心荷载,加载方式可分为脉冲压头式、轮胎加压式、动轮轮迹式和动板轮迹式等[71]。前三类试验研究方法成本较高、周期较长,目前开展最多是室内小型试件疲劳试验。

沥青混合料的室内小型疲劳试验方法种类繁多,试件及荷载类型、所处的应力状态存在差异。北美大多数国家采用梁式试件进行重复弯曲疲劳试验[72-74],欧洲多采用端部施加正弦波荷载的悬臂梯形梁试件[75-77]。而采用圆柱体试件进行间接拉伸疲劳试验[78-79]在日本开展得比较多,底面拉伸(overlay tester)试验[80-82]主要在美国德州等地应用。半圆弯拉试验[83-84]是近年来兴起的一种试验方法,该方法起初用于研究岩石力学性能,后来也用于评价热拌沥青混合料的抗疲劳断裂性能。表1总结了沥青混合料常用的几种室内疲劳试验方法[85]。

表1 沥青混合料常用室内疲劳试验方法[85]Table 1 Common indoor fatigue test methods for asphalt mixture[85]

由于不同国家和研究人员所采用试验方法的设计原理、参数设置以及失效判据不同,经常出现同种材料在不同试验方法,甚至同种方法在不同试验条件下得出不同结果的情况。如表1所示,直接拉伸、弯曲疲劳试验均为一维应力状态,且小梁弯曲和半圆弯曲的试件最大拉应力都出现在底部跨中位置,与实际路面受力特点更为接近。劈裂试验是二维应力状态,但其试件中心最大水平压应力大于拉应力,与路面的实际受力状态仍存在一定的差异。通过现场实际路面取芯分析疲劳损伤,发现间接拉伸疲劳试验结果与实际路面疲劳性能的匹配较好[86],由间接拉伸疲劳试验得到的破坏劲度模量和疲劳方程特征参数,可以作为沥青路面理论设计方法中的基本参数。基于长期的室内试验与路面性能验证,欧洲两点弯曲试验获得的疲劳曲线和复合模量结果既可用于混合料疲劳性能评价,经修正后还可作为路面设计输入参数;而美国四点弯曲疲劳试验结果现阶段仅用于混合料疲劳性能的评价[87]。

国内外规范针对不同疲劳试验方法,结合疲劳损伤理论提出了一系列沥青混合料疲劳性能评价标准的参考方法。这些试验方法必须和特定的疲劳损伤表征模型和理论公式相联系,并根据特定的失效准则确定疲劳寿命。前面列出的几种试验方法均适用于现象学模型。英国规范[88]首推两点弯曲疲劳试验,其原理是在梯形试件顶部施加等幅度正弦位移,并记录顶部处力和应变的变化,然后测量达到疲劳破坏时的疲劳寿命,最后绘制不同位移幅值水平下混合料的疲劳曲线。由疲劳曲线确定相对于106次循环的平均应变和疲劳曲线斜率,并对试验结果的误差进行控制。直接拉伸试验可通过测量循环加载过程的动态模量和相位角分析抗疲劳损伤特性。美国AASHTO(American Association of State Highway and Transportation Officials)设计规范[89]详细阐述了利用沥青混合物性能试验仪AMPT (asphalt mixtures performance tester)中的直接拉伸疲劳试验制备和测试沥青混合料疲劳性能,并基于VECD方法确定损伤特性曲线和失效准则的整个流程,对试验数据GR和Nf采用幂律分布进行拟合。当采用四点弯曲疲劳试验时也经常将不同循环加载周期下试件的受力、挠度变形和相位角的数据,应用于耗散能模型进行疲劳性能分析[90-91];半圆弯曲和底面拉伸试验可基于断裂力学获取断裂能及应力强度因子等指标,评价沥青混合料的抗疲劳开裂性能[92-93]。

在疲劳试验结果的离散程度方面,半圆弯拉疲劳试验数据离散性较小,间接拉伸疲劳试验次之,小梁疲劳试验较大,两点弯曲疲劳试验数据离散性小于四点弯曲疲劳试验[86,94]。常用的几种室内试验方法测得的疲劳寿命数据均存在一定离散性,而且在应变控制模式下离散性会更大,很难找到准确定义疲劳寿命的失效点,通常用统计学的正态分布、对数正态分布、Weibull分布函数来拟合疲劳寿命概率分布。ASTM(American Society of Testing Materials)规范[74]提到了一种基于单阶段Weibull函数估计疲劳寿命失效点的方法,对弯曲梁刚度比(stiffness ratio,SR)的负对数关于循环次数N的数据点,进行双对数坐标下的线性回归,如图8所示,在刚度比为50%时确定出失效点。江照伟等[95]对AC-20沥青混合料进行间接拉伸疲劳试验,引入三参数Weibull分布拟合疲劳试验结果,并建立了混合料在不同保证率下的应力疲劳方程,结果表明,小样本试验下Weibull分布可清晰地反映出沥青混凝土的寿命概率分布。基于概率论拟合数据的方法预测疲劳失效和寿命是很有效的,但是由于缺少可以判断其通用性的基础,采用不同概率分布函数的分析结果可能会有较大的偏差,而且对多参数的分布其拟合过程也较为复杂。

图8 单阶段Weibull函数线性回归曲线[74]Fig.8 The linear regression curves of the single-stage Weibull function[74]

室内小型试件疲劳试验由于试验方法各异且受不同试验条件的影响,试验结果存在较大差异,对数据离散性的处理也应考虑到。此外,室内测试方法与实际路面服役状态不相符,需要更精细地设置试验加载的模式、频率和温度,真实模拟沥青混合料在实际现场条件下的疲劳行为。

4 结论与展望

通过系统梳理沥青混合料及路面疲劳开裂机理的研究现状,并讨论目前常用的各种表征混合料疲劳性能的测试方法与疲劳寿命预估模型,揭示出了沥青混合料及沥青路面疲劳损伤研究仍存在的一些问题,指出了未来就沥青混合料疲劳损伤机理和表征可能的发展方向,具体结论如下。

(1)长期以来沥青路面自下而上的裂缝研究较多,但自上而下裂缝的产生机理还未深入研究,室内材料试验对这种裂缝的模拟和表征存在一定的难度。目前的室内小型试件试验方法仍不能反映真实荷载环境下路面的疲劳行为,评价指标和失效准则的选取也不统一,需要对试验加载的模式、频率和温度等条件进行精细化设置。四点弯曲疲劳试验是目前室内试验应用最广泛的一种,而间接拉伸更适合于评价现场路面疲劳性能,两者试验结果的匹配性并不高。沥青混合料的室内疲劳试验表征与现场路面结构损伤状态之间的相关性,是未来要持续推进的研究方向。

(2)未来要不断完善和发展沥青混合料的疲劳损伤理论,最终指导实际路面设计。基于能量理论和黏弹性连续损伤(VECD)理论的方法不受加载条件影响,在揭示疲劳特性和历史荷载条件下的疲劳损伤规律方面具有优越性。但这两种方法理论不能直观地从材料的应力应变响应反映出疲劳损伤的演变规律。目前的设计方法广泛采用基于拉应变指标的现象学模型,有必要在此基础上将耗散能和损伤因子等指标引入到沥青路面设计中。由于劲度模量衰减是混合料疲劳损伤产生的根本机制,对于衰减规律表征的研究也将成为今后疲劳损伤理论发展的重要课题。

(3)发展先进、无损的宏细观试验方法对疲劳损伤机理的研究具有促进作用。宏观试验需开发符合实际路面三维应力状态的加载设备,并适当增加试验的尺度。细观分析方法中通过CT扫描等手段获取到沥青混合料内部结构的图像,结合数字图像技术评价沥青混合料的内部损伤演化特征;近年来虚拟试验也发展为细观损伤机理分析的一种常用方法。将宏观试验和细观机理分析联系起来,可以更清晰地理解宏观性能试验结果。