考虑破损泡沫前补偿设计的泡沫混凝土制备方法

郝逸飞, 郭瑞云, 梁恺康

(1.河北工业大学土木与交通学院, 天津 3004011; 2.香港城市大学建筑与土木工程学院, 香港 999077)

泡沫混凝土因其内部存在大量孔隙,具有质量轻、隔音隔热性能良好、自密实性强、冲击耗能高等优点,在道路工程以及安全防护工程等多领域有着广泛的应用,成为一种重要的建筑材料[1-4]。如用于底基层改善软地基土性能、道路拓宽工程以及桥梁台背回填[5];用于飞机阻拦、高速避险车道等软道面阻拦系统实现安全防护[6]等。

泡沫混凝土发泡工艺的选择,即化学或者物理发泡[7-9],对产品最终性能有着重要影响。化学发泡法是指通过添加可以产生泡沫的化学试剂(如铝粉、过氧化氢等)直接在混合料内部形成气孔的一种发泡方式。陈洁渝等[10]研究发现化学发泡法不稳定,各部位发泡速度不一致,产生的泡沫尺寸和均匀度不可控。李启金[11]提出化学发泡法制备的泡沫混凝土内部泡孔粗大、孔径大小不一、泡孔间连通率高、试样吸水率高。物理发泡法是指将发泡剂置入发泡机中,通过气泵混合气体形成预制泡沫群,再将预制泡沫群外掺到制备好的水泥净浆中。与化学发泡方式相比,通过物理发泡方式形成的泡孔具有较好的稳定性和均匀性,有利于提高产品强度,且由于其工艺更易控制而被广泛应用在各类工程中[12-15]。

预制泡沫群在泡沫混凝土制备过程中存在破损现象,主要由2个因素导致:一是泡沫自身随时间发生的衰败,包括重力排液、表面张力排液和泡沫内气体扩散,破坏的形式包括不同大小泡沫合并以及泡沫上浮到液体表面的破裂[16];二是泡沫受到外界力产生破损,包括混合料内部颗粒对泡沫液膜的挤压以及搅拌机叶刃对泡沫液膜的破坏。大量破损泡沫的泡沫壁转变为多余的游离水残存在混合料中,导致实际水灰比大于设计水灰比;且混合料流动性变大造成泡沫上浮,进一步造成泡沫混凝土出现分层和塌模现象,影响材料最终强度。工程中常采用继续添加泡沫的后补偿法对破损泡沫群进行补偿,使材料密度满足设计密度需求。但是后补偿法通常需要对泡沫进行多次补充,操作烦琐且造成游离水的累积并进一步造成塌模、强度低等材料质量问题。

本文详细研究了不同搅拌速率、水灰比和设计密度对泡沫群破损的影响,针对泡沫群破损及其对泡沫混凝土性能造成的影响,提出了一种在配合比设计中提前对破损泡沫群量进行补充,同时对多余水量进行去除的前补偿泡沫混凝土配合比设计方法,在此基础上制备了设计密度为400~1 000 kg/m3的泡沫混凝土,并与后补偿法制备的泡沫混凝土比较物理和力学性能,研究结果为工程中高质量泡沫混凝土的制备做出指导。

1 原材料及试验方法

1.1 原材料

所用水泥为市售强度等级42.5普通硅酸盐水泥。水为实验室用水。物理发泡剂选用市售十二烷基硫酸钠,又称K12阴离子发泡剂,其性能指标见表1。

表1 K12阴离子发泡剂性能

1.2 制备工艺

1.2.1 后补偿法

根据张巨松等的《泡沫混凝土》[17]设计配合比并在实验室制备泡沫混凝土。首先将水和发泡剂按照40∶1的比例制备成发泡溶液置入发泡机中预制泡沫;再将水泥和水按照所需量称取后置入搅拌机中搅拌3 min至混合均匀;随后称取所需泡沫体积置于搅拌机中同净浆一同匀速搅拌2~3 min至表面没有白色泡沫,测量泡沫混凝土浆体密度,若不满足密度要求则继续添加泡沫并称重至满足要求;将制得的泡沫混凝土浆体装入模具中,浇注成100 mm×100 mm×100 mm试块,覆保鲜膜在自然条件下养护1 d后脱模并置于标准养护条件下((20±2)℃,95RH)养护28 d。

1.2.2 前补偿法

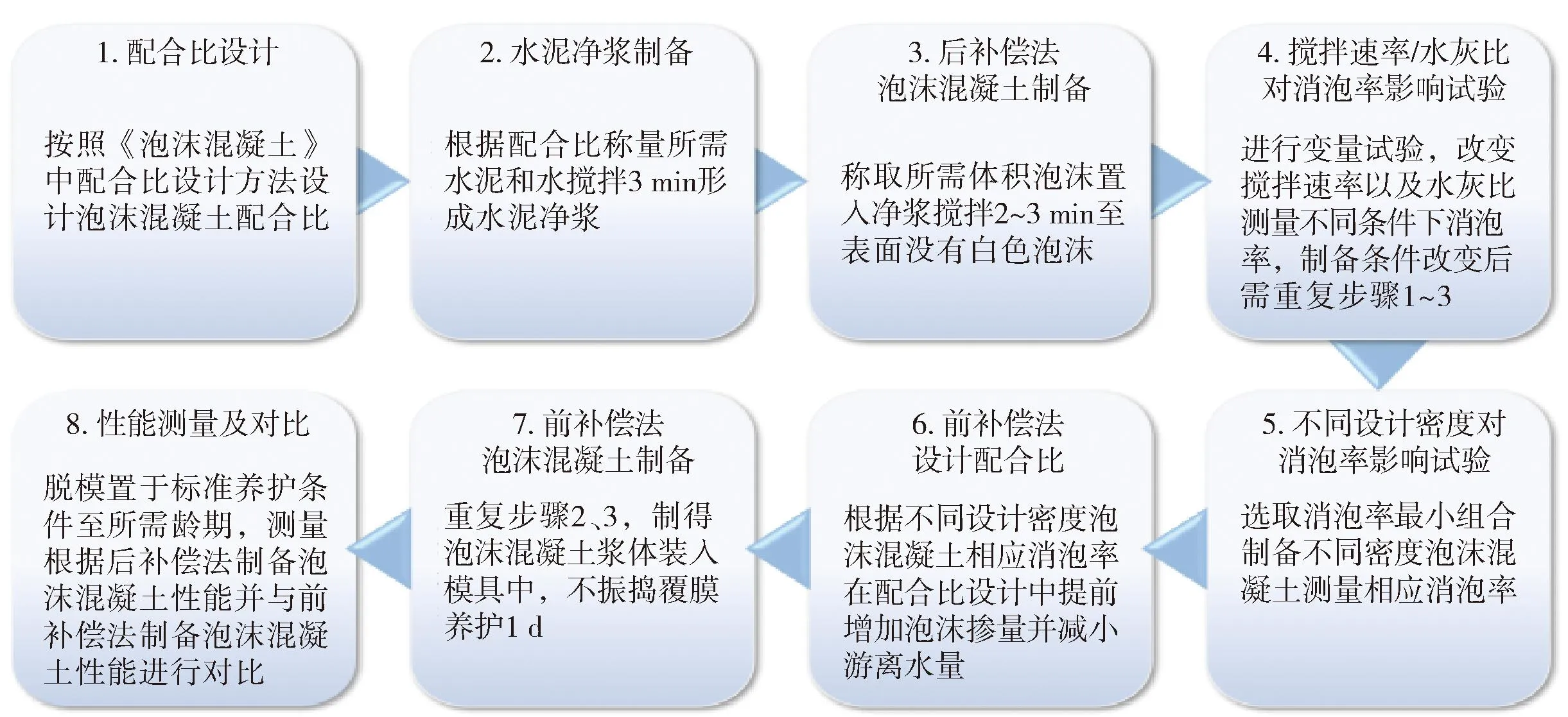

前补偿法是基于后补偿法提出的一种优化后的泡沫混凝土设计制备方法。与后补偿法相比,前补偿法通过提前对破损泡沫量进行补偿,同时去除多余水量,调整原有的泡沫混凝土配合比设计,避免继续添加泡沫的情况。试验思路如图1所示。

图1 研究路线图

消泡率的测试根据规范《现浇泡沫轻质土路基设计施工技术规程》(TJG F1001—2011)[18]进行:预制泡沫群与水泥净浆在搅拌锅中混合搅拌1 min后,使用1 L量筒接取泡沫混凝土浆体称重后倒回,重复搅拌称量6次,计算式为

(1)

式中:δ是消泡率;ρ0是泡沫混凝土浆体初始密度;ρmax是6次测量中泡沫混凝土浆体密度最大值。

改进后的泡沫混凝土配合比设计方法为

ρd=Sa·Mc

(2)

Mw=φ·Mc-V1δρf

(3)

(4)

Vb=(1+δ)(1-V2)

(5)

其中:ρd是泡沫混凝土设计密度;Sa是水泥水化系数,普通硅酸盐水泥通常取1.2;Mc是1 m3泡沫混凝土的水泥用量;Mw是1 m3泡沫混凝土的用水量;φ是水灰比;V1是原设计配合比中1 m3泡沫混凝土中泡沫添加量;ρf为实测泡沫密度;V2是水泥净浆的总体积;ρc、ρw分别是水泥和水的密度;Vb是泡沫掺量。制备的泡沫混凝土如图2 所示。

图2 利用前补偿法制备的泡沫混凝土试件(800 kg/m3)

1.3 密度试验

设计密度用于指导配合比设计,而干密度反映所制备泡沫混凝土的实际密度性能。为了对比不同制备方法下泡沫混凝土力学性能的变化,首先需要通过干密度试验测得泡沫混凝土试件所属干密度等级。干密度试验试件尺寸为100 mm×100 mm×100 mm,每组取3个试件测量平均值。试件于标准养护室养护28 d后取出,置于干燥鼓风箱中,温度设定为 65 ℃并烘干至前后2次相隔4 h质量差不大于1 g,取出后立即放入干燥器中冷却至常温,快速称取试块质量和实际体积后计算干密度[19]。

(6)

式中:ρg是泡沫混凝土干密度;m1是实测试块烘干后质量;V3是实测试块体积。

1.4 抗压强度试验

经过28 d标准养护后,将尺寸为100 mm×100 mm×100 mm的试件放在万能试验机下压板中心位置,养护时的侧面为受压面,保证受压面平整。以1.0 kN/s的加载速率连续均匀加载,直至试件破坏。抗压强度取3次测量值的平均值。

(7)

式中:P是抗压强度;F是实测压力值;S是受压面积。

2 结果与讨论

2.1 消泡率影响因素

根据式(2)~(5)可知,前补偿法配合比设计需要已知消泡率。消泡率受到搅拌速率、水灰比和设计密度等因素影响,为测量不同设计密度对应的消泡率,应选择最优的搅拌速率和水灰比以减少其他因素对消泡率的影响。表2为测量不同因素对消泡率影响的试验配合比。M1~M4用于测量搅拌速率对于消泡率的影响,试验使用OS1800W规格的变速搅拌器,搅拌速度可调节为80、150、300、450和650 r/min;M5~M8用于测量水灰比对于消泡率的影响,水灰比变量为0.35、0.45、0.55、0.65;在保持搅拌速率和水灰比一定的条件下,M9~M12用于测量不同设计密度对应消泡率。

表2 不同影响因素对消泡率的影响试验配合比

2.1.1 搅拌速率对消泡率的影响

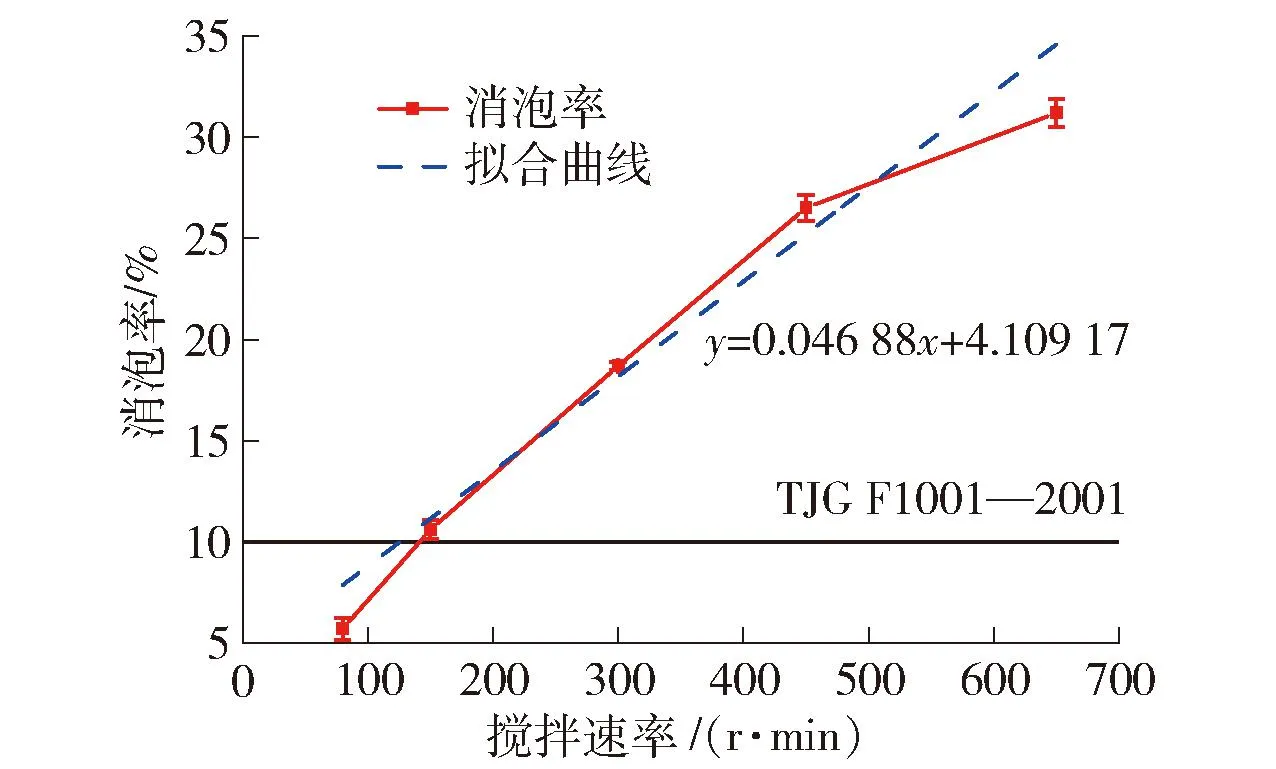

图3给出了搅拌速率与消泡率的变化关系,规范《现浇泡沫轻质土路基设计施工技术规程》(TJG F1001—2011)中规定的消泡率通常不应大于10%,如图中水平实线所示。

图3 搅拌速率对消泡率的影响

随着搅拌速率增大,泡沫混凝土消泡率逐渐增大。搅拌速率为80 r/min时,泡沫混凝土消泡率为5.7%;搅拌速率为650 r/min时,泡沫混凝土消泡率达到31.2%。

搅拌速率对消泡率造成影响的原因主要包括3点:一是叶刃在旋转过程中对泡沫造成的挤压破坏;二是搅拌速率通过影响泡沫混凝土浆体的黏度进而对消泡率造成影响,水泥浆体是一种剪切变稀的非牛顿流体,这种流体的特性是随着搅拌速率的提升,浆体的黏度会逐渐下降,导致对泡沫的黏结能力下降,进一步导致泡沫容易上浮破损[16,20-21];三是搅拌会影响液体表面张力进一步对消泡率造成影响,根据伯努利方程

(8)

可知,表面张力的变化实际是由液体压强的变化导致的,而流动液体中的压强又与液体流速有关,搅拌速率越大,液体所受压强越大,即表面张力越大导致泡沫越容易被破坏[22-23]。式中:p是流体中某点的压强;ρ是流体密度;v是该点的流速;h是该点所在的高度;C是一个常量。在液体固定高度处,随着浆体搅拌速度上升,液体流速v上升,水泥浆体剪切变稀,黏度逐渐下降,泡沫逐渐上浮破损。此外浆体流速增大导致流体压强p减小,即泡沫在该点处受到的压力减小,而液体表面张力一般随压力的减小而增大,因此搅拌速率越快,泡沫越容易被破坏,消泡率升高[23-24]。

2.1.2 水灰比对消泡率的影响

图4显示了在搅拌速率和设计密度一定的条件下,随着水灰比增大,泡沫混凝土消泡率逐渐上升。水灰比为0.35时,泡沫混凝土消泡率为5.3%;水灰比为0.65时,泡沫混凝土消泡率为14.2%。

图4 水灰比对消泡率的影响

水灰比对消泡率造成影响的原因是水灰比影响混合料的黏度。水灰比越大,混合料黏度越小,泡沫在水泥净浆中上浮受到的黏滞阻力变小导致上浮速度过快,直至气液交界处。泡沫暴露在空气中的破损速度远高于在混合料中,当泡沫接触空气时,除了与液面接触处受到浮力外,泡沫四周仅受重力,在重力的作用下,泡沫上部水分向下流走,上部泡沫壁越来越薄至完全破损。而泡沫在液体中四周受力,泡沫壁不会有明显的迁移现象,泡沫更加稳定,如图5所示。

图5 气液环境中泡沫稳定性差异

2.1.3 设计密度对于消泡率的影响

根据2.1.1和2.1.2试验结果,搅拌速率80 r/min时,泡沫混凝土消泡率最低;工程实际中制备泡沫混凝土水灰比常为0.35~0.45,与水灰比0.35相比,尽管水灰比0.45下泡沫混凝土消泡率有小幅度上升,根据刘秋美等[25]、张亚明[26]试验得出的最优水灰比,本文选择水灰比0.45以及80 r/min的搅拌速率为控制条件制备不同设计密度的泡沫混凝土。设计密度对消泡率的影响如图6所示。

图6 设计密度对消泡率的影响

随着泡沫混凝土设计密度增大,消泡率不断上升。400 kg/m3泡沫混凝土消泡率最低,为4.8%;1 000 kg/m3泡沫混凝土消泡率最高,为14.2%。

设计密度对消泡率的影响主要是由泡沫与浆体之间的密度差以及浆体对泡沫的挤压破坏导致的。研究[16]表明随着设计密度的上升,浆体密度逐渐增大,泡沫所受浮力增大,泡沫在浆体中稳定性变差导致消泡率增大。此外随着设计密度的增大,单位体积内浆体比例增多,泡沫比例减小,泡沫与浆体颗粒之间的接触面积增大,与泡沫之间的相互接触相比,粗糙的浆体颗粒更容易对泡沫造成破坏。

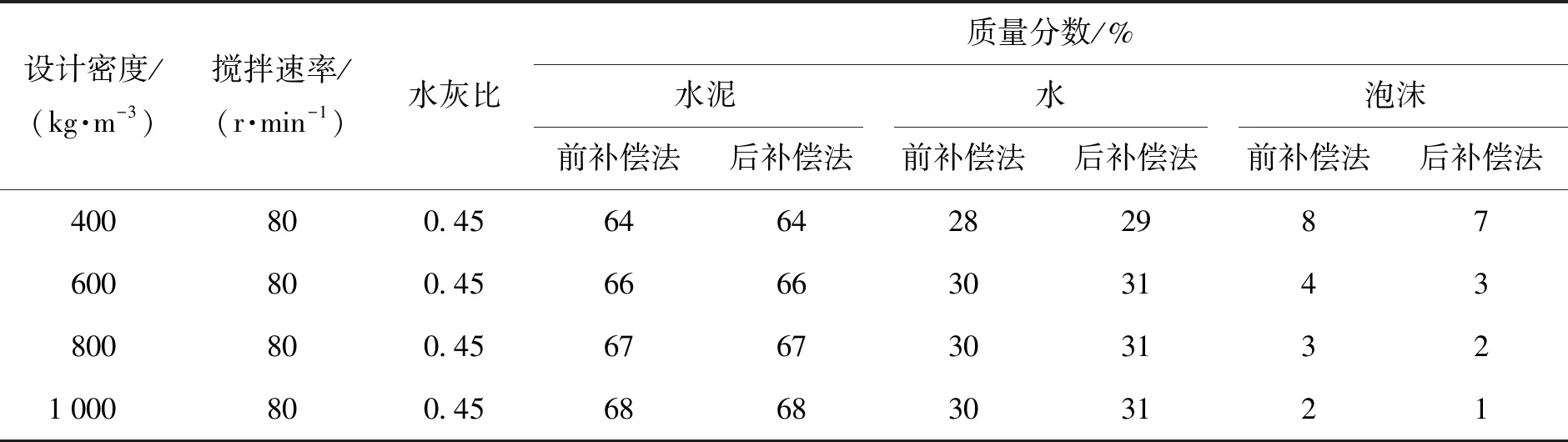

2.2 前补偿法的效果验证

在保持水灰比0.45以及80 r/min的搅拌速率的前提下,将图7中不同设计密度对应的消泡率代入式(2)~(5),计算得到不同设计密度对应的前补偿法制备泡沫混凝土的配合比。为了验证前补偿法对泡沫混凝土制备质量的提升效果,采用后补偿法制备设计密度相同的泡沫混凝土试块。前/后补偿法对应的泡沫混凝土配合比如表3所示,制备的泡沫混凝土干密度与抗压强度对比见表4。

图7 前/后补偿法制备的泡沫混凝土干密度

表3 基于前/后补偿法试验配合比

表4 不同制备方法下泡沫混凝土性能

2.2.1 前补偿法对泡沫混凝土密度的影响

前/后补偿法对泡沫混凝土的密度影响如图7所示,随着设计密度上升,前/后补偿法制备的泡沫混凝土干密度逐渐增加。设计密度越大,前/后补偿法制备的泡沫混凝土之间干密度差值越大。

前补偿法提前在配合比中减少多余水量同时增加预制泡沫掺量,在泡沫混凝土制备过程中,泡沫依旧会破损,但是破损后的剩余泡沫量可以满足泡沫混凝土的制备要求,同时破损泡沫形成的多余水量对配合比中提前去除的部分水量做出了补充。与前补偿法相比,后补偿法通过多次“补泡-称量”过程使得泡沫混凝土浆体密度符合制备需求,然而当试块烘干时,由于累积多余水量较多,后补偿法制备的泡沫混凝土由多余水量蒸发导致的孔隙较多,材料疏松,干密度相对较小[27]。

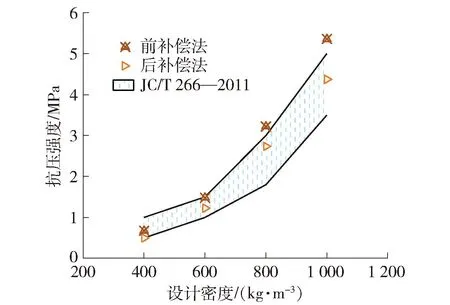

2.2.2 前补偿法对泡沫混凝土抗压强度的影响

前补偿法和后补偿法制备的泡沫混凝土抗压强度如图8所示,其中阴影部分为规范《泡沫混凝土》(JC/T 266—2011)中不同密度泡沫混凝土对应抗压强度区间。

图8 前后补偿法对于泡沫混凝土抗压强度影响对比

随着设计密度上升,泡沫混凝土抗压强度逐渐上升。与后补偿法相比,前补偿法制得的泡沫混凝土强度更高,1 000 kg/m3的泡沫混凝土抗压强度最高提高了39.6%。与后补偿法制备的泡沫混凝土相比,前补偿法制得的泡沫混凝土强度上升是因为其他条件一定时,提前去除多余游离水,泡沫混凝土实际水灰比较低,水泥颗粒间距小,水泥水化产物容易填充颗粒孔隙[28-29];且泡沫混凝土中的水分较少,水分在自然条件下挥发后留下的空位较少,形成的气孔大小均匀,有利于泡沫混凝土强度发展[30-31]。

3 结论

搅拌机叶片剪切、浆体颗粒摩擦等因素会导致泡沫破损,工程实际中常用的后补偿法尽管可以使浆体密度满足设计要求,但是忽略了泡沫群破损形成的游离水残留导致的实际水灰比升高、浆体流动性增大、泡沫混凝土强度下降等问题。

1) 本文基于消泡率概念以及不同因素对泡沫群破损的影响提出了一种破损泡沫前补偿的泡沫混凝土设计制备方法,即在配合比设计中提前对泡沫破损量进行补充,同时去除多余水量。

2) 应用前补偿法制备泡沫混凝土,有效降低了泡沫破损对泡沫混凝土的影响。与后补偿法相比,通过前补偿法制备的泡沫混凝土在保持设计密度等级不变的条件下,抗压强度最高提高了39.6%。

3) 前补偿法对于泡沫混凝土工程实际有着重大意义。应用前补偿法设计的配合比降低了泡沫的实际用量,尤其在大用量的泡沫混凝土工程中,可以有效节省施工成本。此外,基于前补偿法少量取样对配合比进行修正,制备出的泡沫混凝土有着优秀的力学性能,有助于提高泡沫混凝土整体工程质量。