高强化柴油机铝活塞销孔开裂分析及改进

李倩 王志龙 张俊青 王世利 王君 刘世英

摘要: 基于失效机理分析某国六高强化柴油机铝活塞耐久试验中销孔开裂问题,发现活塞失效的主要原因为活塞销椭圆变形过大,导致销孔部位水平方向受力较大,疲劳强度不足。通过将活塞销孔由圆柱孔改为椭圆孔、在活塞销孔部位预留空间、将活塞销内孔喇叭口改为通孔等措施对销孔结构进行改进,采用有限元分析软件对改进方案进行模拟计算,并结合销孔疲劳试验和耐久试验进行验证。结果表明:改进后的活塞销孔平均负载增加约6.5%,改进后未出现活塞销孔开裂问题。

关键词: 铝活塞;销孔开裂;有限元;试验验证

中图分类号:TK422 文献标志码:A 文章编号:1673-6397(2024)01-0064-07

引用格式: 李倩,王志龙,张俊青,等.高强化柴油机铝活塞销孔开裂分析及改进[J].内燃机与动力装置,2024,41(1):64-70.

LI Qian, WANG Zhilong,ZHANG Junqing,et al. Analysis of cracking of aluminum piston pin hole for high-strength diesel and its improvement[J].Internal Combustion Engine & Powerplant, 2024,41(1):64-70.

0 引言

随着国家排放标准升级,市场对内燃机动力需求不断提高,发动机逐渐向高爆压、高功率、高强化趋势发展,活塞是发动机能量转换过程中重要的零部件,承受更大的机械负荷和热负荷[1-2],通过与活塞销和连杆的配合完成化学能转化为动能的能量传递,活塞销孔在活塞工作过程中承受机械力最大,最易发生失效[3-4]。若活塞销孔开裂,裂纹向燃烧室方向扩展,高温燃气沿裂纹下窜,造成活塞失效,导致发动机失效[5-7]。

针对某国六高强化柴油机铝活塞耐久试验中出现销孔上方开裂问题,本文中基于活塞失效机理,从设计及工艺全面分析销孔开裂原因,提出优化措施并进行疲劳及耐久试验验证。

1 失效分析

1.1 失效机理

某直列四缸、四冲程、增压中冷柴油机,满足国六排放标准,柴油機主要技术参数如表1所示。

该发动机进行1 000 h全速全负荷试验后,对第3、4缸异常活塞进行着色探伤,活塞销孔裂纹宏观图如图1所示。由图1可知:第3缸活塞前、后端(活塞前端为飞轮端)销孔上方,第4缸活塞后端销孔上方有异常痕迹,其余活塞销孔正常;异常痕迹为裂纹,活塞与活塞销均无卡滞现象,第4缸活塞销表面有轻微磨损痕迹,第4缸活塞销磨损如图2所示。试验过程符合操作要求,且发动机无异常现象发生,排除试验操作不当因素。

随着设计水平和机械加工水平的提高,在排除加工造成的影响外,造成活塞销孔上方开裂的原因通常有2种:1)活塞销座部位氧化皮、夹渣等铸造缺陷造成的形貌不规则裂纹;2)结构强度不足导致形貌规则的疲劳裂纹[8]。

形貌规则的疲劳裂纹主要由以下原因造成:1)活塞销孔比压大,销孔型线设计不合理,导致工作过程中销孔表面局部应力过大;2)活塞销孔与活塞销配合间隙不合理,导致活塞销孔与活塞销连续撞击;3)销孔部位材料成分及金相不合格,导致疲劳强度不足;4)活塞销刚性不足,椭圆变形和弯曲变形过大,导致销孔表面局部应力过大[9-10]。

1.2 常规检测

选取该发动机试验后失效的第4缸活塞、未失效的第2缸活塞及对应的活塞销,测量活塞销孔在正常运行工况下的比压,为71 MPa,满足销孔型线设计要求;测量活塞销与活塞销孔的间隙,均为0.009~0.021 mm,符合设计要求;试验前第2、4缸活塞后端销孔水平方向、竖直方向及前端销孔水平方向、竖直方向对应的销孔直径均符合32+0.016 +0.009 mm的设计要求。

试验后第4缸活塞后端销孔水平方向、竖直方向及前端销孔水平方向、竖直方向对应的销孔直径分别为32.025、32.014、32.020、32.014 mm,第2缸活塞后端销孔水平方向、竖直方向及前端销孔水平方向、竖直方向对应的销孔直径分别为32.020、32.017、32.020、32.017 mm,试验后第4缸与第2缸活塞前、后端2个销孔水平方向直径变化较大,变化趋势基本一致,排除加工质量因素导致的活塞失效。试验后第4缸活塞后端测量角度约为0°、180°对应的销孔型线及销孔圆柱度检测结果如图3所示。

由图3可知:试验后第4缸活塞后端销孔型线及圆柱度变形明显。

1.3 裂纹断面微观金相分析

将试验后失效活塞从裂纹处打开,利用电子扫描显微镜观察裂纹断面,试验后失效活塞销孔裂纹表面如图4所示。由图4可知:第3缸活塞和第4缸活塞裂纹源起始位置均靠近活塞内档圆角(如图中红色椭圆标注所在),沿轴线方向向外扩展,裂纹形貌较规则。

对失效活塞销孔裂纹附近进行金相分析如图5所示。由图5可知:裂纹附近活塞材料金相合格,活塞销座内部无氧化皮夹渣等铸造缺陷。结合活塞裂纹位置及形貌特征,判定此裂纹为疲劳导致。

利用金相显微镜观测第2、4缸活塞销孔部位材料显微组织,试验后活塞销孔金相对比如图6所示。

第2、4缸活塞销孔部位α-固溶体较大,共晶硅呈条状,初晶硅(边长小于等于0.08 mm)呈块状,合金相较大,局部区域初晶硅、合金相偏聚,均符合基极三级的特征;少量点状、细小块状、鱼骨状铁相夹杂物,均符合铁相二级的特征。第2、4缸活塞销孔部位金相等级相同,均符合文献[11]要求。

1.4 材料性能检测

通过光谱仪检测试验后第2、4缸活塞销孔部位材料化学成分的质量分数,结果如表2所示。对应企业销孔加工要求,第2、4缸活塞销孔部位材料化学成分的质量分数均符合规范。

在第2、4缸活塞顶面不同位置各取3个点,利用硬度测量仪检测试验后第2、4缸活塞HBW硬度,第2缸活塞3个点的HBW硬度分别为83.9、83.5、86.8;第4缸活塞3个点的HBW硬度分别为82.1、83.5、86.8。对比行业活塞硬度规定,活塞HBW硬度符合设计要求。

1.5 压力分布分析

采用ANSYS对第4缸活塞销孔部位表面压力分布进行仿真,结果如图7所示。由图7可知:第4缸活塞销孔表面接触压力分布均匀,最高压力未超过120 MPa的限值规定,在正常范围内。

根据发动机试验工况、失效机理分析、检测结果、仿真分析可知:1)活塞销座部位无氧化皮夹渣等铸造缺陷,排除铸造缺陷导致的裂纹;2)销孔部位材料成分及金相均合格;3)活塞销孔水平方向直径变化较大,活塞与活塞销配合过程中,销孔部位水平方向受力较大,疲劳强度不足,产生裂纹。

2 设计改进及有限元分析

2.1 改进方案

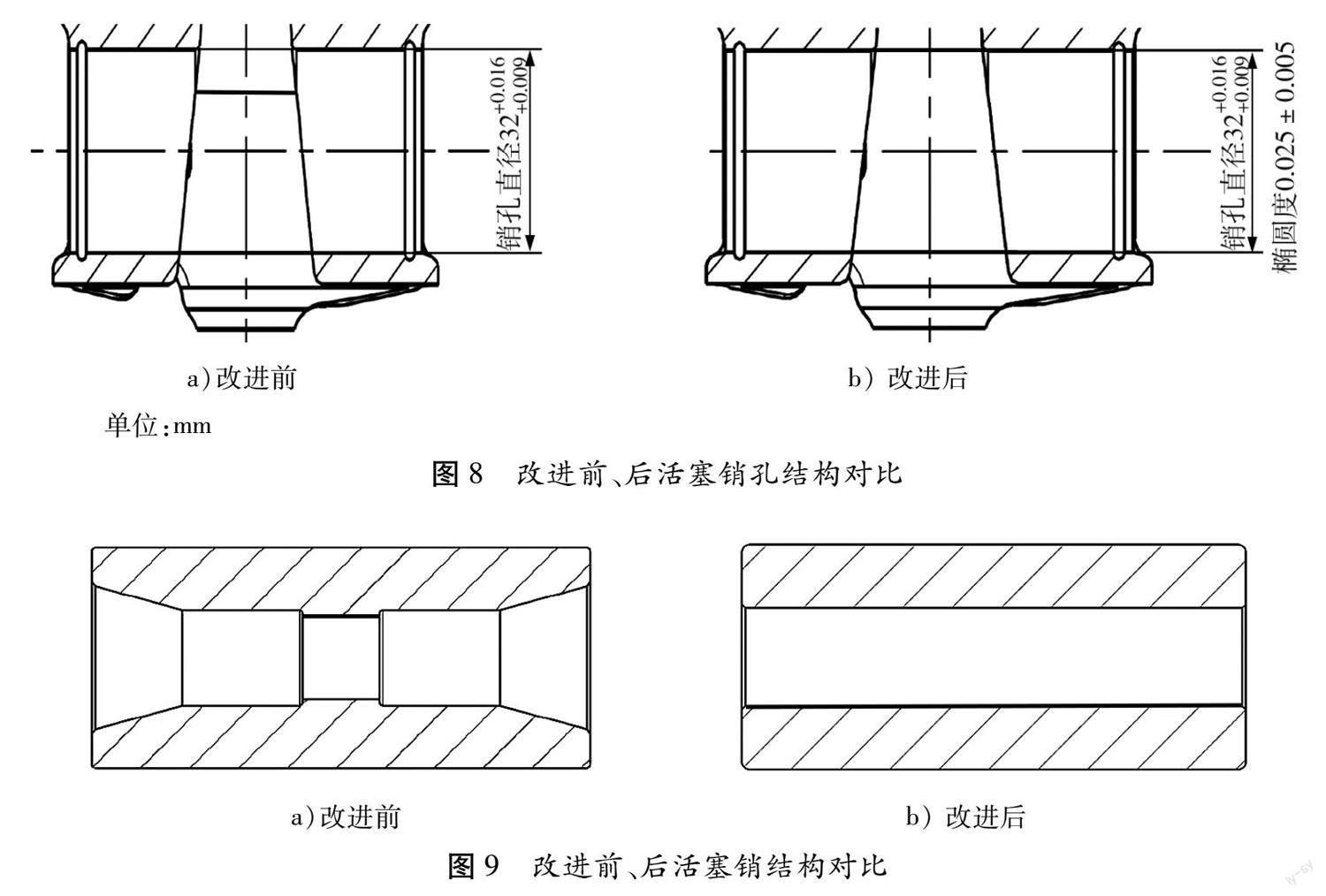

基于以上分析,改进活塞及活塞销结构,减小活塞销椭圆变形及销孔上端应力。将活塞销孔由圆柱孔改为椭圆孔,增强其适应变形的能力;在活塞销孔部位预留空间,减小拉应力的影响;将活塞销内孔喇叭口改为通孔,增强刚性,减小椭圆变形及弯曲变形。改进前、后活塞销孔及活塞销结构对比如图8、9所示。

2.2 有限元分析

利用UG软件建立活塞、活塞销和连杆的三维实体模型,导入ANSYS有限元分析软件中进行网格划分,基于活塞组的对称性,选取活塞、活塞销和连杆模型的二分之一作为有限元分析计算模型,在不影响计算精度的情况下忽略有限元模型的微小特征[12-14]。

采用二阶四面体对活塞进行网格划分,对温度梯度较大位置的网格进行加密处理,共划分为385 593个单元和552 891个节点,其他组件采用四面体和六面体网格划分,活塞组共划分为421 406个单元和645 676个节点,活塞组网格模型如图10所示。

发动机稳定运行过程中,活塞的热量交换基本达到平衡,采用第三类边界条件,即通过给定周围介质温度和换热系数模拟活塞温度场分布,施加燃气压力,考虑惯性力及活塞侧向力,进行迭代计算,得到相关参数[15]。改进前、后活塞销孔接触压力、疲劳系数、活塞销弯曲变形及椭圆变形如图11、12所示。

由图11可知:改进前活塞销孔最大接触压力为93.00 MPa,最小疲劳系数为1.45,活塞销弯曲变形为0.073 9 mm,端面外圆变形为0.055 1 mm,端面内孔变形为0.057 6 mm。

由图12可知:改进活塞及活塞销结构后,活塞销孔最大接触压力为95.00 MPa,最小疲劳系数为1.52,活塞销弯曲变形为0.071 3 mm,比原方案减小了3.52%,端面外圆变形为0.029 1 mm,比原方案减小了47.19%,端面内孔变形为0.030 4 mm,比原方案减小了40.97%。

改进后,活塞销孔最大接触压力变化不大,但销孔最小疲劳系数增大,活塞销弯曲变形、端面外圆变形及端面内孔变形明显降低。

3 试验验证

3.1 销孔疲劳试验

銷孔疲劳试验采用重复加载方法对活塞顶部和底部施加液压负荷模拟燃气负荷及零部件惯性负荷,检测活塞销座部位结构强度和承载能力,判定发动机活塞销孔疲劳强度和循环寿命。

试验前检测活塞销孔直径、探伤检测活塞外观,保证质量合格。根据发动机所承受的爆发压力或发动机示功图、额定转速、活塞惯性力等参数确定试验爆压为19 MPa、检测频率为15 Hz、检测循环次数为106,对同款发动机的多个活塞销孔进行疲劳试验,直至出现3个负载波峰或3个负载波谷为止。改进前、后活塞销孔疲劳试验结果如图13所示。由图13可知:改进前平均负载为22.3 MPa,改进后平均负载为23.75 MPa,提高了6.5%,改进后,活塞销孔承受的最大负载明显提高。

3.2 耐久试验

根据改进方案重新加工活塞及活塞销,进行1 000 h耐久试验,发动机运行过程中未出现异常情况,拆机后观察各活塞表面状态,销孔表面接触状况均良好。对各销孔表面进行着色探伤,未发现裂纹。

将改进后的活塞及活塞销孔批量装机运行后,未出现活塞销孔开裂问题。

4 结论

1)引起活塞销孔规则形貌疲劳裂纹产生的原因较多,需结合零部件检测结果、断面观察、金相分析、压力分析等多种方法进行确定。

2)活塞销孔部位改为椭圆孔,活塞销内孔改为通孔后,活塞销孔的平均负载提高6.5%左右;销孔接触状态良好,无开裂现象,改进方案为高强化柴油机铝活塞的设计及失效改进提供参考。

参考文献:

[1] 刘畅,张卫正,刘雨薇.高强化柴油机活塞异型销孔结构设计与试验研究[J].车用发动机,2011,196(5):18-23.

[2] 白峭峰,樊文欣,梁海龙,等.发动机活塞销孔结构强度分析及改善对策研究[J].机械制造与研究,2012,41(1):38-42.

[3] 范淑果,郝宏伟.活塞销与活塞销孔配合的工作可靠性分析[J].内燃机配件,1998(3):15-19.

[4] 王世利,刘小斌,丁文开,等.活塞销孔结构对销孔承载能力影响的研究[J].内燃机与动力装置,2013,30(1):1-3.

[5] 王世利,吴义民,刘小斌.重型车用柴油机活塞销孔可靠性分析[J].内燃机与动力装置,2011(6):17-21.

[6] 张利敏,卢士勇,韩琦,等.柴油机活塞销孔型线对比分析研究[J].车用发动机,2017(3):78-81.

[7] 王亮,吴国栋,赵文斌,等.高强化柴油机活塞销孔型线设计及试验研究[J].内燃机与动力装置,2018,35(1):40-43.

[8] 王星全,吴义民,王志龙,等.柴油机活塞头部断裂失效分析[J].内燃机与动力装置,2018,35(1):82-87.

[9] 田小青,刘世英,张文利,等.柴油机活塞异形销孔结构设计与疲劳的综合性研究[J].内燃机工程,2008(1):52-55.

[10] 刘世英.内燃机活塞机械疲劳损伤与可靠性研究[D].济南:山东大学,2007.

[11] 中华人民共和国工业和信息化部.内燃机 铸造铝活塞 金相检验:JB/T 6289—2019[S].北京:机械工业出版社,2019.

[12] 張军.汽车零件表面疲劳磨损机理分析及预防措施[J].科学咨询(决策管理),2008(12):62.

[13] 杨振宇.高强化内燃机活塞的摩擦磨损设计[D].北京:北京理工大学,2015.

[14] 王俊玲.汽车零件磨损类型及成因[J].科技咨询导报,2007(2):63.

[15] 王星全,刘涛,王占宜,等.高强化柴油机铝活塞销孔失效分析[J].内燃机与动力装置,2020,37(3):52-56.

Analysis of cracking of aluminum piston pin hole for high-strength

diesel and its improvement

LI Qian1,2, WANG Zhilong1,2, ZHANG Junqing1,2, WANG Shili1,2,

WANG Jun1,2, LIU Shiying1,2

1. Binzhou Bohai Piston Co. , Ltd. , Binzhou 256602, China;

2. Shandong Province Key Laboratory of Engine Piston Cylinder Kits, Binzhou 256602, China

Abstract: Based on the analysis of the failure mechanism on the problem of pin hole cracking in the endurance test of aluminum piston of high-strength diesel engine,the main reason of piston failure is that the elliptical deformation of piston pin is too large, which makes the horizontal force on the pin hole position greater, which brings insufficient fatigue strength.The optimize structure of the piston pin hole is improved by changing the cylindrical hole into the elliptical hole, reserving the space in the piston pin hole position, changing the piston pin inner hole bell mouth to the through hole, the finite element analysis software is then used to simulate and calculate the optimization scheme, and the results are verified by fatigue test and durability test. The results show that the average load of the piston pin hole increases by about 6.5%, and the piston pin hole does not crack.

Keywords: aluminum piston; pin bore cracking; finite element; test verification

(责任编辑:胡晓燕)