冷轧生产组织一贯制管理模式的建立与实践

□徐夏冰

冷轧生产是典型的混合型生产,具有多阶段生产、多段次运输、多库存地存储的特点。由于其生产工序较多,为保证生产连续性,要求各工序衔接紧密,对各环节物流的到达时间、温度及成分均有较严格的要求。其生产流程具有多元性、多层次、多尺度、开放性、非线性、远离平衡、动态有序性[1]等复杂系统的特征。针对冷轧生产的这些特点,安钢开展了冷轧生产组织一贯制管理模式的探索与实践。

一、冷轧产线概述

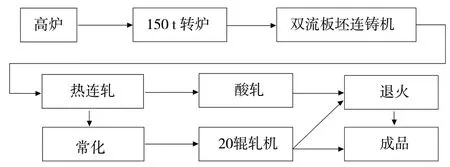

1 550 mm冷轧产线由1 550 mm酸轧机组、连退机组、热镀锌机组及配套的精整处理机组组成,热轧原料由150 t转炉炼钢,230 mm双流板坯连铸机浇铸,1 780 mm热连轧轧机轧制,工艺流程如图1所示。

图1 冷轧1 550 mm机组产品工艺流程

硅钢1 450 mm机组由20辊轧机和退火机组组成,工艺流程如图2所示。

图2 冷轧1 450 mm硅钢产品工艺流程

二、存在问题

冷轧产线存在以下问题:一是热轧、冷轧两段式组织,缺乏统一协调,热轧原料衔接差,冷轧生产组织不经济,生产成本高;二是冷轧缺少信息化支撑,订单跟踪不准确,交货期长,客户满意度差;三是缺乏动态跟踪系统,造成库存信息失真,历史钢卷库存周期长;四是热轧、冷轧信息相互独立,所有钢种和规格按同一系数向热轧提供原料需求,不能精细投料,带出品率居高不下。

三、采取措施

基于冷轧缺乏全流程的整体规划,与上道热连轧工序的系统和管理相互独立,缺乏联络,不能实现企业内部部门间紧密衔接、扁平化管理,使得复杂的长流程工序无法形成一个有机的整体,造成信息不能实时沟通、相互协同的状况,为了抢占市场先机、扩大市场份额及长远的发展壮大,2022年安钢提出建立冷轧集中一贯制管理体系,实现产品标准化、管理体系信息化,提高了冷轧产品在市场上的核心竞争力。

1.构建冷轧全流程生产作业计划编制模式

冷轧订单具有多品种、多工序、多路径的特点,更兼冷轧厂与炼铁、炼钢、热轧地理位置相距较远,造成间歇与连续作业方式相混杂、平面与空间立体运输相交叉、高温与物理化学变化相并存的情况[2]。同时,生产计划与调度还应满足进行多设备多任务的物流调控和流程优化的需要,因而增加了计划排产的难度。

为了按时按质按量地生产出满足客户需求的产品,产品计划室构建了冷轧全流程生产作业计划编制模式:从编制二炼轧炼钢计划开始,以订单结构为依据,以交货期为准绳,结合从高炉到成品全流程的生产和设备条件,通盘考虑所有工序生产的衔接和生产经济性,编制合理的、可执行的、经济的各机组生产计划,保证订单的高效益及时交付。

以冷轧硅钢订单为例,形成生产订单后,除确认冷轧本身生产条件外,还要保证订单所需的热轧原料保质保量供应,表1是某次硅钢对高炉、炼钢和配套条件要求确认表,表2是硅钢全流程板坯减宽量和切边量举例。

表1 2023年第X轮硅钢生产条件

表2 硅钢全流程板坯减宽量和切边量举例

此外,在编制冷轧全流程生产作业计划时,还需要熟练掌握全流程的宽度和厚度对照。

2.优化各机组轧钢单元编制规则

构建了冷轧全流程生产作业计划编制模式后,克服了流程上工序之间缺乏统筹、各自为战的计划编排模式,为优化后续各机组轧制单元和辊次提供了良好的条件。

优化后的轧制单元和生产辊次原则:合理安排主轧材在轧制单元的位置,保证高端高效品种的质量和板型,减少带出品;在同轧制单元和辊次中,同规格和同品种订单实现批量排产,保证了加热温度、轧制工艺、退火工艺、表面处理工艺等的稳定性,减少了频繁调整带来的工艺波动造成的生产降级;严格按照工艺和生产要求考虑钢种过渡、强度过渡、宽度过渡、厚度过渡、焊接性能过渡的合理性,减少堆钢、断带等生产事故,保证生产顺行;灵活、及时调整生产计划,在保证质量的情况下,结合现场生产实际情况适当增大公里数,降低辊耗,减少换辊时间,提高生产效率。

通过各机组轧制单元的优化,合理安排各单元在工序的作业时间、工艺路径,实现了工序间的协调,实现了车间的生产效率最大化,提高了产品质量、机时产量,减少了带出品。

3.加强订单全程跟踪管控

计划管理人员依托MES系统,结合安钢实际,逐步制定订单全程跟踪管控措施:销售整理完订单下传,由技术部门完成质量设计后,计划员与销售核对检查,及时排查有无未下传成功、质量设计失败、未质量确认订单;计划员定期将订单收池编制订单计划,使订单进入可编制生产计划状态;编制的炼钢计划进入生产阶段后,做好预期管理,基本掌控各订单在各工序间的流转过程;每天梳理订单,对生产进度明显落后的订单调出全程工序进度情况,找出造成延后的如生产条件、设备状况、运输状况、物料异常等原因,并及时协调;定期排查各种原因导致的在制品和成品降级改判脱单的情况,并及时补单;掌控订单的准发状况,监督生产厂保质保量完成成品准发,确保客户能够按时提货;定期跟踪订单发货周期,督促销售公司及时通知客户下单提货,以免造成库存积压和订单超期。

4.合理设计投料系数

投料系数可视为成品炼钢数量与订单数量的比值,体现了对各工序的成材率及质量降级情况的预估和把控。

设定合适的投料系数对订单交期和带出品的影响是巨大的。投料系数设置偏小,会出现批量订单不能按时足量交付,影响企业信誉;投料系数设置偏大,虽然能够保证订单及时交付,但会造成带出品增加,造成库存积压和销售价格损失。

不同品种和规格的钢材,由于工艺控制及现场轧制难易程度不同,相应的投料系数也不同,计划员经过不断的实践总结和验证,采用逆工艺路径的倒推算法来确定投料系数,表3为部分钢种优化后的投料系数。

表3 不同钢种优化后的投料系数

5.修订管理制度

为实现冷轧生产组织一贯制管理,认真完善修订了《订单交期管理制度》 《带出品管理制度》 《钢材、钢坯库存管理制度》 《钢后产线作业计划管理制度》 4个一级管理制度中关于影响冷轧全流程管控的相关内容,管理范围从钢后系统向前延伸至铁前系统,向后延伸至运输公司、物流公司等。通过客观真实的管理考核,有效调动员工的工作积极性,从而实现降本增效,提升了公司的管理水平。

四、冷轧生产组织一贯制管理模式应用效果

通过冷轧生产组织一贯制管理模式的建立和实践,冷轧订单交货期大幅缩短,带出品减少,在制品和成品库存有效降低,生产效率提高,生产成本降低,保证了冷轧生产的安全和稳定运行,为提高冷轧板产品质量提供了重要支撑,取得了良好的经济效益。○