基于管道机器人监测系统的堆石坝沉降变形分析

李华,罗天文,王茂洋,吴恒友,伍从静,凡江林

摘要:为了便于在现有堆石坝变形监测体系下对管道机器人监测系统的结果进行分析,并了解其在大坝沉降监测中的应用效果,介绍了一种管道机器人监测系统及大坝沉降计算方法。以贵州省夹岩水利枢纽工程为例,对管道机器人监测系统与传统水管式沉降仪的监测结果进行对比。结果表明:通过对管道机器人监测结果的解算,可得出坝体三维空间的沉降,便于在现有监测体系下对大坝变形情况进行统一分析。管道机器人与传统水管式沉降仪沉降监测结果的偏差较小,且沉降变化特征符合堆石坝沉降规律。管道机器人监测系统在堆石坝沉降监测中的应用具有可靠性,可为堆石坝安全评估提供依据。

关键词:大坝安全; 堆石坝; 变形监测; 管道机器人; 夹岩水利枢紐工程

中图法分类号:TV64 文献标志码:A DOI:10.15974/j.cnki.slsdkb.2024.03.014

文章编号:1006-0081(2024)03-0083-07

0引言

堆石坝是中国水利水电工程中重要的优选坝型,中国堆石坝建设已达到300 m级坝高[1-3],大坝内部变形是高堆石坝建设关注的重点[4-6]。水管式沉降仪等传统监测方法存在设备失效后无法更换、读数突变、测量精度低等问题[5-7],而管道测量机器人监测方法将线状成果代替原有点状成果,具有受坝体变形影响较小、维护成本低、测量精度高、成果直观等特点[8-9]。随着管道测量机器人或算法不断迭代更新,大坝变形监测精度不断提高[10],在一定程度上弥补了传统监测方法的不足,使其逐渐成为堆石坝内部变形监测的一种重要手段。

以往的研究[7-11]阐述了管道机器人监测系统测量原理和方法,通过模型试验论述了监测方法及精度。殷煜等[12]通过管道机器人推算得出相对高程,并对高程作差得到相对沉降,再采用观测房(即管口高程)沉降修正得到管道各里程的沉降。但是,目前对堆石坝管道机器人监测系统的相关研究主要侧重于精度验证和算法优化等方面,少有考虑其在现有大坝变形监测体系下的工程应用。

本文介绍一种能够计算大坝坐标系下坝体内部沉降的流程化方法,使堆石坝管道机器人监测系统在现有大坝变形监测系统框架下得到更好的应用。以贵州省夹岩水利枢纽工程堆石坝为例,与传统水管式水准仪对比,分析管道机器人监测系统的应用效果,完善管道机器人监测系统的应用途径,为堆石坝安全评估提供依据。

1管道机器人监测系统

1.1管道机器人概况

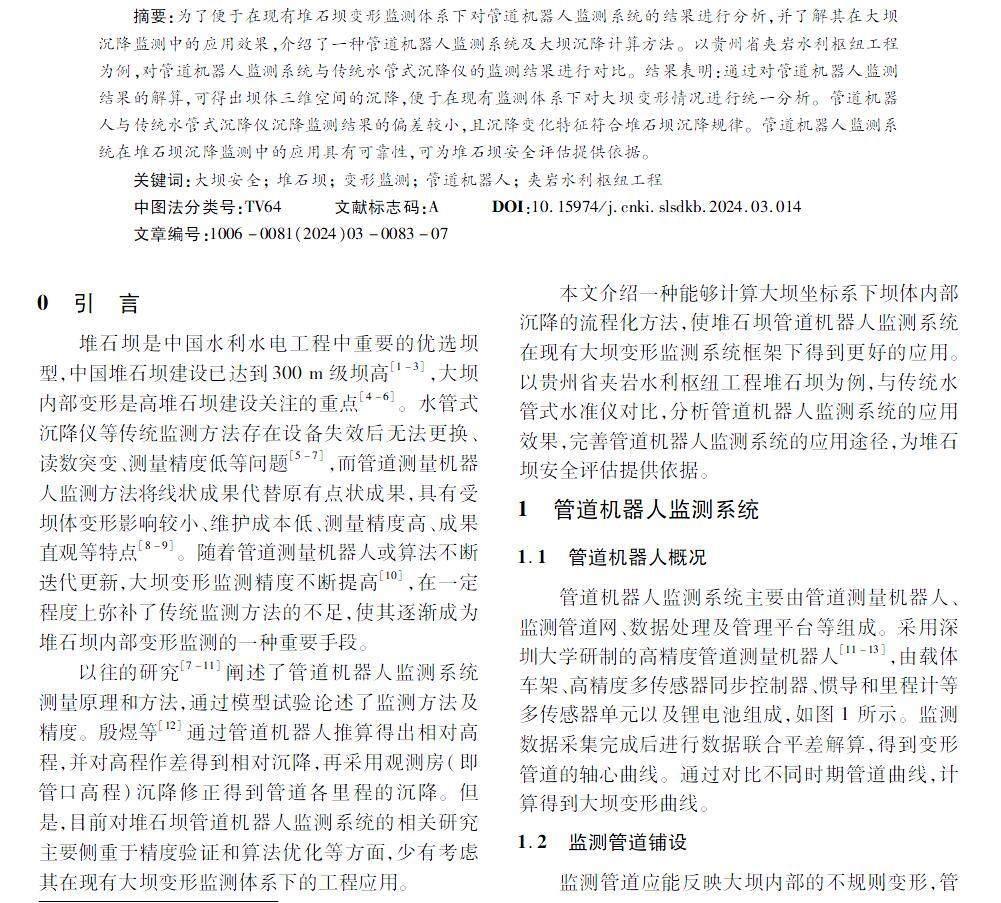

管道机器人监测系统主要由管道测量机器人、监测管道网、数据处理及管理平台等组成。采用深圳大学研制的高精度管道测量机器人[11-13],由载体车架、高精度多传感器同步控制器、惯导和里程计等多传感器单元以及锂电池组成,如图1所示。监测数据采集完成后进行数据联合平差解算,得到变形管道的轴心曲线。通过对比不同时期管道曲线,计算得到大坝变形曲线。

1.2监测管道铺设

监测管道应能反映大坝内部的不规则变形,管道需要随着大坝内部变形一起发生形变。作为测量机器人的监测运行通道,管道必须具有一定的抗压特性,保证横截面为圆形。因此,要求监测管道轴向具有良好的柔性,径向具有较高的强度。

根据土石坝变形特征,在大坝中部某一高程平面上布设“U”型监测管道。管口通常布设于坝后表面观测房处,并在管口处设置变形观测点。监测管道需随着大坝建设铺设,铺设时要求沟槽底平整、回填碾压夯实、管道熔接良好、管内干净无杂、管口设置保护墩和保护盖等。

1.3监测方法

采用牵引机器人或电动卷扬机的方式对测量机器人进行驱动,使测量机器人在管道中来回移动。监测机器人通过内置的惯导和里程计等传感器获取自身轨迹,多次测量解算得出柔性管道的形状曲线。测量作业时,首先将测量机器人从管口放入,并与管口强制对齐和适当静置,然后驱动测量机器人匀速移动至管尾并静置,接着以相同的速度驱动机器人至管头并与管口对齐并静置,完成一个测回。对同一管道进行多个测回测量,通过数据解算处理后,取平均值作为最优测量结果。

1.4数据解算

惯性测量机器人在大坝管道采集的数据包括惯性测量单元所得角速度、加速度、里程计所得载体速度等。采用以卡尔曼滤波为框架融合滤波,并通过RTS平滑算法优化,得到最优估计的位置、速度和姿态信息[13],进而解算出管道各里程Di、方位角αi和俯仰角θi等位置姿态数据。

2沉降计算方法

大坝沉降计算流程是通过数据解算得到的管道不同里程对应的俯仰角,以大坝表面变形监测系统中的高程为准,对管道机器人传感器推算出来的高程进行校正,从而获取监测管道轨迹的绝对高程曲线,进而通过对不同监测期高程曲线作差得到大坝变形沉降。

2.1管道管口高差

通常,由管道机器人测量推算的管口高差,是通过传感器解算出来的里程增量和俯仰角等累加递推计算而来,即传感器里程增量通常为厘米级,几百米监测管道解算出来的俯仰角数据量达几万个。实际工程应用过程中,管道机器人推算的高差往往误差较大,而通过全站仪或水准仪等传统观测方法得到的管口高差误差通常为亚毫米-毫米级。因此,可认为传统观测获取的管口高程为真实值,以该结果为准,对管道机器人测量推算结果进行平差校正。

2.1.1传统观测的管口高差

管道测量机器人直接获得的变形是以大坝下游表面的管口为基准,但实际上,大坝表面管口处也会发生水平位移或沉降。因此,需要将大坝内部变形监测统一至大坝表面变形监测系统中,通过大坝表面变形监测控制网对大坝内部管道机器人测量结果进行校正。

在大坝表面变形监测体系中,通过传统的水准测量获取监测管道起点和终点的管口高程,则传统观测的管口高差:

Δht=ht1-ht0(1)

式中:ht0和ht1分别为传统观测获得的管口起点和终点高程。

2.1.2管道机器人推算的管口高差

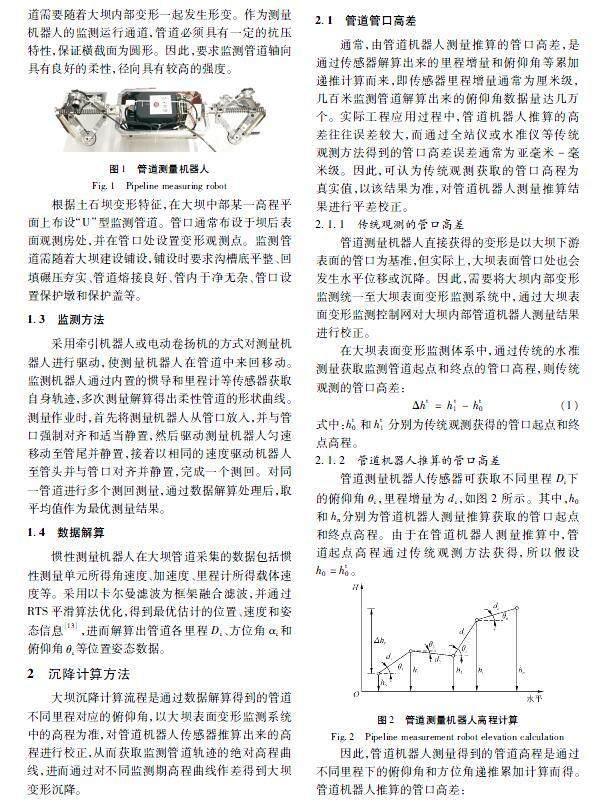

管道测量机器人传感器可获取不同里程Di下的俯仰角θi,里程增量为di,如图2所示。其中,h0和hn分别为管道机器人测量推算获取的管口起点和终点高程。由于在管道机器人测量推算中,管道起点高程通过传统观测方法获得,所以假设h0=ht0。

因此,管道机器人测量得到的管道高程是通过不同里程下的俯仰角和方位角递推累加计算而得。管道机器人推算的管口高差:

Δh=∑ni=1disinθi(2)

式中:di为第i段里程增量,即di=Di-Di-1;θi为里程Di的俯仰角。

2.2管道绝对高程

为推算出管道不同里程的绝对高程曲线,需对各监测管道里程的高程进行平差校正。由于管道机器人测量获得的高程是通过传感器解算出来的里程增量和俯仰角等累加递推而来,传感器微小误差会导致监测管道各里程高程产生误差,且测量管道越长,误差越大。因此,需以水准测量得到的管口高程为准,对管道机器人测量获取的各里程的高程进行平差校正。

管道各里程增量的高程平差校正数δhi为

δhi=(Δht-Δh)Ddi(3)

式中:δhi为第i段里程增量的高程平差校正数;di为第i段里程增量;D为总里程(即監测管道的总长度),即

D=∑ni=1di(4)

则监测管道各里程的高程可根据图2原理进行叠加推算,各里程的绝对高程计算式:

hi=ht0+∑ni=1disinθi+δhi(5)

或

hi=hi-1+disinθi+δhi(6)

式中:hi和hi-1分别为里程Di和Di-1处的高程。根据式(5)~(6)可绘制里程-高程曲线Lhi(Di,hi)。

2.3管道沉降

监测管道随坝体沉降而沉降,则监测管道的沉降代表大坝在该高程面处的沉降。因此,大坝沉降Si是通过不同期监测期管道的同里程与作为参考的首期绝对高程值作差获得,即大坝在不同里程监测管道的沉降:

Smesi=hmesi-hrefi(7)

式中:Smesi为不同监测期沉降,负值为沉降,正值为上升;hmesi为不同监测期的绝对高程;hrefi为首次监测参考期的绝对高程。

根据式(7)可得到监测管道的里程-沉降曲线Lsi(Di,Smesi)。

2.4大坝沉降

为了确定监测管道各里程点在大坝坝体中的具体位置,便于大坝沉降变形分析,要将里程转换为现有的大坝表面变形监测坐标系(变形监测控制网通用坐标系和大坝局部坐标系)。在大坝坝体位置要求不严格时,可只对首期进行转换。

2.4.1变形监测控制网坐标系下的大坝沉降

为确定监测管道各里程点在大坝坝体中的具体位置,以便进行大坝沉降变形分析,需将里程点转化为大坝变形监测控制网中的坐标[x(N),y(E),h]。管道测量机器人测量的方位角α为与北方向的夹角,由于观测坐标X方向和测量得到方位角α的北方向一致,因此,以管口坐标为基准,通过方位角计算X,Y方向坐标增量,得到管道各里程点坐标,如图3所示。

由图3可知,管道各里程点对应的表面变形监测坐标系下的大坝坐标计算式为

xi=xt0+∑ni=1dicosαiyi=yt0+∑ni=1(-disinαi)(8)

式中:xi和yi分别为监测管道里程Di的北、东坐标;xt0和yt0分别为管道管口的北、东坐标;αi为管道里程Di的方位角。

综合管道绝对高程和沉降,可得大坝表面监测坐标系下的空间沉降曲线Lsi(xi,yi,hi,Smesi)。

2.4.2大坝坐标系下的大坝沉降

大坝变形监测控制网坐标通常采用X和Y轴分别表示北和东坐标,在该坐标系下表示某坐标点沉降变形难以直观反映大坝不同部位的变形特征。为了便于开展大坝沉降变形分析,需将其转换为大坝局部平面坐标,即以大坝中心为局部坐标系原点O,坝横轴为Y轴(坝左为正),坝纵轴为X轴(坝上为正),如图4所示。大坝局部坐标系原点O的坐标为(x0,y0),坝左岸点A为(xA,yA),坝右岸点B为(xB,yB);φ为局部坐标系相对于原坐标系旋转角度。

在实际工程中,φ可通过大坝中心和坝左或者坝右岸点坐标求得,即

φ=arctan(xA-x0yA-y0)=arctan(x0-xBy0-yB)=arctan(xA-xByA-yB)(9)

由此可知,大坝坐标可通过旋转坐标系而得,转换公式:

xdi=-(yi-y0)sinφ+(xi-x0)cosφydi=(yi-y0)cosφ+(yi-y0)sinφ(10)

式中:xi和yi分别为大坝表面变形监测坐标系下管道里程Di的北和东坐标;xdi和ydi分别为监测管道里程Di的坝纵和坝横坐标;x0和y0分别为大坝局部坐标系原点的北和东坐标。

综合可得到大坝局部坐标系下的空间沉降曲线为Lsi(xdi,ydi,hi,Smesi)。

2.5沉降计算流程

为了便于管道机器人监测系统平台自动计算,根据以上大坝沉降计算方法,将大坝沉降计算方法基本流程分为如下步骤和流程(图5)。

(1) 输入首期和不同监测期传统观测获得的起点和终点管口坐标(xt0,yt0,ht0)和(xt1,yt1,ht1),输入大坝坐标系下大坝中心(x0,y0)和坝左点A坐标(xA,yA)或坝右点B(xB,yB)。

(2) 导入首期和不同监测期管道机器人解算获得的里程、方位角和俯仰角数据(Di,αi,θi);

(3) 根据式(1)~(2)计算传统观测的管口高差Δht和管道机器人推算的管口高差Δh。

(4) 根据式(3)~(4)计算管道绝对高差平差校正数δhi。

(5) 根据式(5)~(6)计算不同监测期管道各里程点的高程hi。

(6) 以首期监测数据结果为参考,按照式(7)自动计算得到大坝沉降Smesi,并判断位移方向。

(7) 根据里程和沉降关系,绘制里程-高程曲线Lhi(Di,hi)和里程-沉降曲线Lsi(Di,hi)。

(8) 根据式(8)将管道里程Di转换为大坝坐标(xi,yi),绘制空间沉降曲线Lsi(xi,yi,hi,Smesi)。

(9) 根据式(9)~(10)将管道里程Di转换为大坝局部坐标(xdi,ydi),绘制空间沉降曲线Lsi(xdi,ydi,hi,Smesi)。

3工程应用及分析

3.1工程概况

夹岩水利枢纽工程为Ⅰ等大(1)型工程,大坝为混凝土面板堆石坝,最大坝高154.00 m,坝底宽454.09 m,坝顶长428.93 m。在大坝约2/3高程平面内布设2条U型监测管道G1和G2,長度分别为325.40 m和327.60 m,如图6所示。高程平面分布有SG35~SG38、SG25~SG28和SG46~SG49等12个传统水管式沉降仪(图7)。

3.2计算流程应用

采用管道测量机器人对监测管道进行12~36次测回,选取2019年9月、12月和2020年12月的3期数据,通过粗差平差后解算获得的G1和G2管道的里程和俯仰角数据(Di,αi,θi),里程增量di相同,di=0.01 m,G1和G2的管道总里程D为325.40 m和327.60 m。根据在大坝表面变形监测体系中全站仪等传统观测获得G1和G2管口起始点高程(xt0,yt0,ht0)和(xt1,yt1,ht1)。根据2.5节的沉降计算流程,计算并绘制里程-高程曲线Lih(Di,hi)和里程-沉降曲线Lsi(Di,hi),如图8~9所示。绘制该高程面内的空间沉降曲线Lsi(xdi,ydi,hi,Smesi)如图10所示。

由图10可知,基于管道机器人系统的高堆石坝内部沉降计算方法,能够较便捷地计算出大坝坐标系下的坝体三维沉降变化,便于在现有大坝变形监测体系(包含表面变形监测)下对大坝沉降变形进行统一分析,对大坝安全进行综合评估。此外,该方法为流程化方法,能够较便捷地在监测系统平台实现自动化计算、可视化分析等。

3.3结果对比分析

在大坝监测管道里程-沉降曲线Lsi(Di,hi)基础上,以同高程面附近的12个传统的水管式沉降仪沉降监测结果为基础,采用克里金插值法插值得到G1管道里程50 m,100 m和150 m和G2管道里程100 m,200 m和300 m的数据进行对比,如图9和表1所示。

由表1可知,在测量机器人监测系统中,距坝横轴越远,沉降量越小,两期沉降变化趋势基本一致。当管道超过坝横轴时,则里程与沉降量关系曲线图呈“W”形,如G2管道;而未超过坝横轴时,里程与沉降量关系曲线图呈宽“U”形,如G1管道。沉降变形特征符合夹岩水利工程堆石坝沉降基本规律[14]。传统监测与管道机器人监测结果的趋势基本一致,除管道G2里程300 m处最大沉降值为12.16 mm外,其余沉降值均小于6.88 mm,两套完全不同的监测方法条件下的沉降值偏差较小,表明管道机器人监测结果较可靠,且管道机器人监测系统线状成果优于传统水管式沉降仪的点状成果。综上,管道机器人监测系统在高堆石坝变形监测中具有良好的效果,且监测结果更具连续性和直观性。

4结语

(1) 本文介绍了一种基于管道机器人系统的高堆石坝内部沉降流程化计算方法,能够较便捷地在监测系统平台实现自动化计算、可视化分析等。

(2) 本文的流程化计算方法在堆石坝工程的应用表明,该方法能够较便捷地通过管道机器人监测结果计算出大坝的空间沉降,便于在现有大坝变形监测体系中对大坝变形进行统一分析。

(3) 通过对比管道机器人与水管式沉降仪监测结果发现,两者监测结果偏差较小,且沉降规律与堆石坝沉降规律相符,表明管道机器人监测系统用于大坝沉降监测具有良好的效果,且监测结果更具连续性和直观性。

参考文献:

[1]杜雪珍,张猛,朱锦杰.面板堆石坝实测沉降变形性态研究[J].水利水电快报,2022,43(8):65-69.

[2]邹青.中国高面板堆石坝安全监测关键技术进展与展望[J].大坝与安全,2016(1):50-56.

[3]张礼兵,邹青.300m级高面板堆石坝安全监测新技术展望[J].水电与抽水蓄能,2019,5(6):41-45.

[4]MA H Q,CHI F D.Major technologies for safe construction of high earth-rockfill dams[J].Engineering,2016,2(4):498-509.

[5]郭成,王万千,吴先俊,等.特高心墙堆石坝建设过程智能预警研究[J].人民长江,2021,52(增1):253-256.

[6]湯洪洁,李俊.特高土石坝超长距离变形监测技术研究[J].水利水电快报,2023,44(2):66-72.

[7]何斌,孙汝建,何宁,等.基于管道机器人技术的高面板堆石坝内部变形测量方法[J].水利与建筑工程学报,2015,13(5):78-82.

[8]程翔.大型堆石坝内部变形监测关键技术研究[D].武汉:武汉大学,2020.

[9]罗鹏飞,董燕君.超高土石坝变形监测新技术探讨[J].人民黄河,2022,44(增2):275-277.

[10]伍从静,吴擎文,罗天文,等.管道机器人监测系统在夹岩水利工程中的应用分析[J].吉林水利,2023,492(5):25-29.

[11]李清泉,陈智鹏,殷煜,等.一种管道三维曲线测量机器人及其实现方法:CN109780370B[P].2020-05-26.

[12]殷煜,陈智鹏,李清泉,等.高精度管线测量机器人多传感器集成方法[J].电子测量技术,2019,42(2):23-27.

[13]殷煜,李清泉,余建伟,等.基于管道测量机器人的高堆石坝内部沉降测量方法[J].岩土工程学报,2022,44(10):1951-1958.

[14]管志保,鲁思远,任庆钰,等.夹岩水利枢纽工程高面板堆石坝面板应力分析及施工分期[J].水利水电快报,2019(6):58-62.

(编辑:李慧)

Analysis of settlement of rockfill dam based on pipeline robotic monitoring system

LI Hua,LUO Tianwen,WANG Maoyang,WU Hengyou,WU Congjing,FAN Jianglin

(Guizhou Water & Power Survey-Design Institute Co.,Ltd.,Guiyang 550001,China)

Abstract: In order to facilitate the analysis of pipeline robotic monitoring system results under the existing deformation monitoring system for rockfill dams and to understand the effectiveness of its application in the monitoring of dam settlement,a pipeline robotic monitoring system and a method for calculating dam settlement were introduced.Taking Jiayan Water Conservancy Project of Guizhou Province as an example,the monitoring results of pipeline robot monitoring system were compared with that of traditional water pipe settlement meter.The results showed that the settlement of the dam body in three-dimensional space can be derived by solving the monitoring results of the pipeline robot,which facilitated the unified analysis of the dam deformation under the existing monitoring system.The deviation of the settlement monitoring results between the pipeline robot and the traditional water pipe settler was small,and the settlement variation characteristics were in line with the settlement law of the rockfill dam.The application of pipeline robot monitoring system in the settlement monitoring of the rockfill dam was reliable,which can provide a basis for the safety assessment of the rockfill dam.

Key words: dam safety; rockfill dam; deformation monitoring; pipeline robot; Jiayan Water Conservancy Project