新型前处理工艺在钢铝混合材料上的应用

褚旭 周宪民 张蕾 梁嘉宁 王爽 周瑜

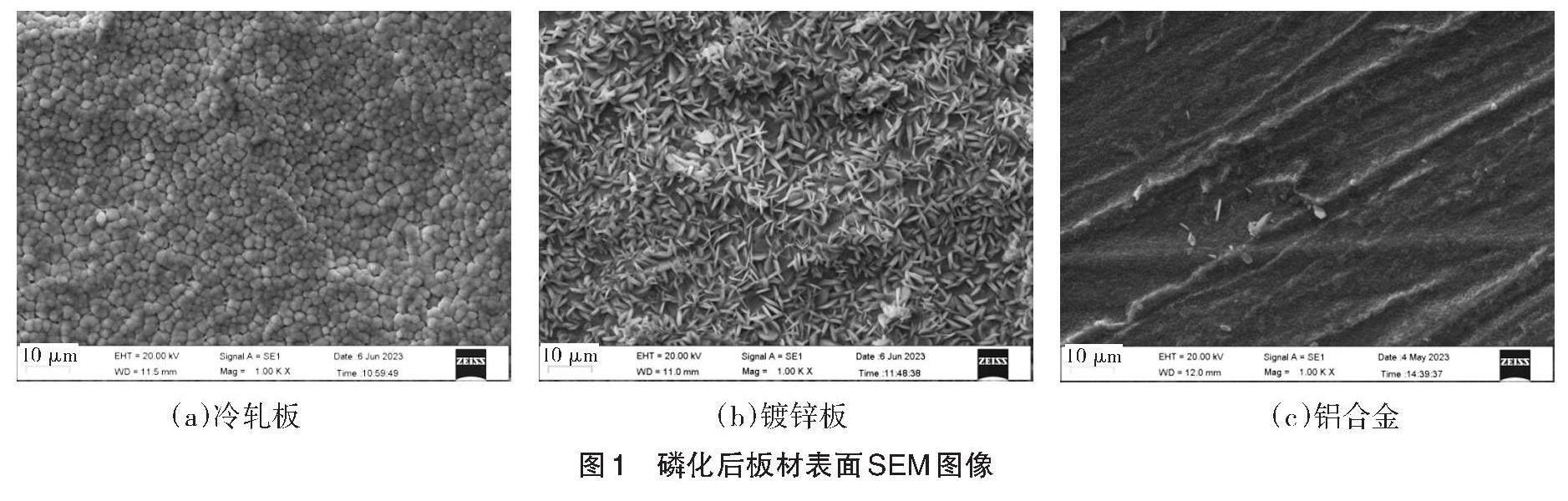

摘要:通过扫描电镜(SEM)、电感耦合等离子体发射光谱仪、循环交变盐雾试验机等设备就后处理技术在钢铝混材表面处理上的应用进行研究。结果表明:车身上的冷轧板、镀锌板经过新型前处理工艺处理后表面形成均匀致密的磷化膜;铝板经过新型前处理工艺处理后,其表面形成钝化膜;随着铝材在钢铝混合材料中占比的提升,磷化渣产生量逐渐降低;当处理材料仅为铁材时,磷化渣量为2.5 g/m2,当所处理的材料全部为铝材时,磷化渣量低于0.5 g/m2;新型前处理工艺处理钢铝混材时,磷化液中离子浓度均保持稳定水平;3种板材的漆膜附着力测试结果均符合标准要求;冷轧板经过1 000 h盐雾检测后,单边扩蚀小于2 mm,漆膜未发生起泡和剥离;铝板和镀锌板经过1 008 h循环交变测试后,单边扩蚀宽度小于2 mm,漆膜未发生起泡和剥离。

关键词:钢铝混材 磷化膜 钝化膜 附着力 耐腐蚀性

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230209

Application of New Pretreatment Technology in Steel-Aluminum Hybrid Materials

Chu Xu1, Zhou Xianmin1, Zhang Lei1, Liang Jianing2, Wang Shuang1, Zhou Yu1

(1.Shen Yang Parkerizing Co., Ltd., Shenyang 110000;2.Beijing Benz Automotive Co., Ltd., Beijing 100176)

Abstract: The application of post-treatment technology in the surface treatment of steel-aluminum mixture was studied by Scanning Electron Microscope (SEM), inductively coupled plasma emission spectrometer and cyclic alternating salt spray tester. The results show that the cold-rolled sheet and galvanized sheet on the car body form uniform and dense phosphating film after the new pretreatment process. After the new pretreatment process, a passive film was formed on the surface of aluminum plate. With the increase of aluminum in steel-aluminum mixture, the amount of slag in phosphating solution decreases gradually. When the treated material is only iron, the slag in phosphating solution is 2.5 g/m2, and when all the treated materials are aluminum, the slag in phosphating solution is lower than 0.5 g/m2. When the new pretreatment process is used to treat the steel-aluminum mixture, the concentration of all ions in the phosphating solution can be kept at a stable level. The adhesion test results of paint films of three aluminum plates meet the standard requirements. After 1 000 h salt spray test, the unilateral corrosion of cold-rolled plate is less than 2 mm, and there is no foaming and peeling of paint film. After 1 008 h cyclic alternating test of aluminum plate and galvanized plate, the width of unilateral corrosion expansion is less than 2 mm, and the paint film does not bubble or peel off.

Key words: Steel-aluminum hybrid material, Phosphating film, Passivating film, Adhesion, Corrosion resistance

作者簡介:褚旭(1992—),男,中级工程师,硕士学位,研究方向为汽车轻量化材料表面处理技术开发。

参考文献引用格式:

褚旭, 周宪民, 张蕾, 等. 新型前处理工艺在钢铝混合材料上的应用[J]. 汽车工艺与材料, 2024(4): 28-31.

CHU X, ZHOU X M, ZHANG L, et al. Application of New Pretreatment Technology in Steel-Aluminum Hybrid Materials[J]. Automobile Technology & Material, 2024(4): 28-31.

1 前言

铝合金作为结构材料中最为常用的一种轻质金属,具有良好的耐蚀性能和强度,并且可焊接。在汽车工业轻量化发展的背景下,铝合金在车身上的应用比例也逐渐提升[1-3]。有资料表明,使用铝材替代钢材能够使汽车质量减轻30%~40%,耗油量相应也会降低18%~40%。现阶段,大量新车型在门板、机盖板以及部分零部件等部位均应用了铝材,这也使得整个车身材料变为钢铝混合结构[4-6]。在白车身的涂装前处理工段,大多数生产线依然延用着传统的磷酸盐前处理工艺,在处理含铝材时需要额外添加氟化物促使铝材表面形成磷化膜。铝材形成的磷化渣结晶细小,容易吸附车身,需要额外添加沉渣剂来促进铝渣的凝聚和沉降,这对除渣设备提出了更高的要求,也增加了药剂的消耗[7]。为降低钢铝混材车型的前处理生产成本和磷化渣处理压力,提出一种新型前处理工艺。

2 试验材料及工艺流程

试验所用材料为6000系铝板、镀锌板和冷轧板,3种板材的主要成分如表1~表3所示。

新型前处理工艺的具体步骤为:脱脂→水洗→表调→磷化→水洗→钝化→纯水洗→烘干。该工艺采用磷化和钝化组合的方式对钢铝混材及全铝材进行表面处理,经过处理后的钢材形成磷化膜而铝材形成钝化膜,其中,脱脂、表调、磷化、钝化处理液均为实验室自制。使用常规的阴极电泳,电泳槽液的温度控制在(28±1) ℃内,电泳时间为180 s,电泳后的样板在175 ℃条件下烘烤30 min。

在性能评价方面,通过中性盐雾试验箱对冷轧板的耐盐雾性能进行分析。试验按照标准JIS Z 2371: 2000《盐水喷雾试验方法》实施。同时,对镀锌板和铝板进行循环交变测试,测试条件为中性盐雾、干燥和湿润3种条件交替循环:盐雾环节的腐蚀介质是质量分数为5%的NaCl水溶液,温度控制为(35±2) ℃;干燥环节的温度控制为(60±2) ℃,相对湿度小于30%;湿润环节的温度控制为(60±2) ℃,相对湿度为95%~100%。在漆膜附着力测试方面,冲击仪的冲击载荷为10 N,冲击高度设定为50 cm,杯突试验机的杯突深度为5 mm,速度为(0.2±0.1) mm/s,划格间隔为(1.0±0.1) mm。

3 新型前处理工艺化成试验

3.1 皮膜分析

铝板、镀锌板和冷轧板经过新型前处理工艺处理后,冷轧板和镀锌板表面形成均匀且致密的磷酸锌皮膜。图1a为冷轧板的磷化膜微观结晶。冷轧板磷化膜形貌呈现出圆形球状,晶粒排布致密,晶粒尺寸基本在2~3 μm,膜重为2.3 g/m2。图1b为镀锌板的磷化膜微观结晶。镀锌板磷化膜结晶致密,结晶形貌呈现长条针状,晶粒尺寸为3~5 μm,膜重为3.5 g/m2。图1c为经过磷化处理后的铝板磷化膜微观结晶。铝板表面无磷化膜形成,其经过钝化处理后形成钝化膜,锆化膜质量为30 μg/m2。

3.2 新型前处理工艺磷化槽液离子变化

图2所示为新型前处理工艺处理全铝材料过程中磷化槽液离子浓度随铝材面积的变化曲线。

通过图2a和图2b的磷化液离子变化趋势可以看出,在持续处理铝材过程中,磷化液的阳离子和阴离子均维持在平稳水平。由图2c可以看出,在处理铝材时,槽液中的总氟离子和游离氟离子呈现出逐渐下降的趋势,铝离子呈现出逐渐提升的趋势,但通过控制槽液中的总氟和游离氟能够有效去除槽液中的Al3+,进而使得Al3+、总氟和游离氟在生产过程中始终维持动态平衡。

3.3 新型前处理工艺产渣量

铝材经过磷化后所产生的磷化渣为Na3AlF6,即冰晶石。对于钢铝混合车身而言,使用传统磷化调氟工艺对其进行表面处理会使钢材和铝材均形成磷化膜,但铝板所产生的磷化渣会增加槽液的产渣量。同时,细小的冰晶石会悬浮在槽液中,进而需要通过额外加入沉渣剂来促进磷化渣的凝聚和下沉,这必然会导致现场除渣压力和药剂成本的增加。图3a和3b分别为传统磷化调氟工艺和新型前处理工艺处理钢铝混材的磷化渣产生量与铝材面积占比之间的关系。

通过图3a可知,当磷化材料中无铝材时,磷化渣产生量约为2.5 g/m2,随着铝材在钢铝混材中占比的提升,磷化渣的产生量呈现出逐渐增加的趋势,当材料全部为铝材时,磷化渣产生量达到3.5 g/m2。对于新型前处理工艺而言,当材料全部为钢材时,该工艺的产渣量与传统磷化调氟工艺的产渣量相当,约为2.5 g/m2。但随着铝材面积占比的增加,磷化渣的产生量呈现出逐渐降低的趋势。当材料全部为铝材时,磷化渣的产生量约为0.5 g/m2。因此,新型前处理工艺在处理钢铝混材或者全铝材时能够有效减少铝磷化渣的产生,这也有效避免了细小铝磷化渣吸附车身等风险。

4 板材漆膜性能检测

对新型前处理工艺处理后的铝板、镀锌板和冷轧板进行电泳,并对3种板材的漆膜附着力及耐蚀性能進行测试。3种板材的漆膜附着力检测和盐雾检测结果如图4~图6所示。

通过图4可以看出,铝板、镀锌板和冷轧板的漆膜经过50 cm冲击测试后,凸面和凹面均未发生漆膜开裂,冲击部位的漆膜与板材的结合力良好。图5所示为铝板、镀锌板和冷轧板漆膜经过划格和杯突测试后的外观,3种板材漆膜均没有出现开裂和剥落现象。由图6可见,铝板和镀锌板材经过1 008 h循环交变测试后,单边扩蚀宽度小于2 mm,且漆膜没有出现起泡和剥离现象。冷轧板经过1 000 h盐雾测试后的漆膜外观,冷轧板单边扩蚀宽度为1.39 mm,且漆膜表面均没有出现起泡和剥离现象。

5 结论

a. 新型前处理工艺处理钢铝混材能够减少铝磷化渣的产生,具有节约药剂成本、降低除渣压力等优势。铝板、冷轧板、镀锌板经过新型前处理工艺处理后,镀锌板和冷轧板表面形成磷化膜,膜重分别为2.3 g/m2、3.5 g/m2,铝板表面形成钝化膜,膜重为30 mg/m2。

b. 新型前处理工艺磷化槽液中的磷化渣产生量随着铝材占比的提升而增加;当材料为全铁材时,磷化渣产生量约为2.5 g/m2,当材料为全铝材时,磷化液产渣量低于0.5 g/m2。

c. 在电泳板材漆膜的耐蚀性能测试方面:冷轧板经过1 000 h盐雾检测后,划痕处单边扩蚀小于2 mm,漆膜无起泡和剥离问题;铝板和镀锌板经过1 008 h循环交变测试后,划痕处单边扩蚀宽度小于2 mm,板材漆膜没有发生起泡和剥离等异常现象。

参考文献:

[1] 史宝良, 刘旭亮, 孙震, 等. 乘用车白车身铝合金压铸结构件及材料应用研究进展[J]. 汽车工艺与材料, 2022(12): 1-9.

[2] 朱进, 李治东, 张举全, 等. 高铝比钢铝混合车身磷化工艺[J]. 电镀与涂饰, 2021, 40(22): 1723-1727.

[3] 赵冉, 任庆春, 高成勇, 等. 钢铝混合车身前处理关键技术研究[J]. 汽车工艺与材料, 2020(2): 27-30.

[4] 李文鹏, 许能才, 王兵, 等. 钢铝混合车身涂装电化学腐蚀研究[J]. 上海涂料, 2021, 59(6): 12-15.

[5] 史述龙, 杨春伟, 王龙, 等. 铝质白车身的三元锌系磷化配套性技术研究[J]. 现代涂料与涂装, 2022, 25(10): 58-60+63.

[6] 韩志伟, 杨忠, 段雪娜. 锌系磷化应对钢铝混合车身要求浅析[J]. 汽车实用技术, 2020(15): 188-191.

[7] 王浩, 陈鹏, 钟万泽. 钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例[J]. 汽车实用技术, 2021, 46(6): 80-82.