拉力测试过程中引线断裂机理的研究

姚立华

(中国电子科技集团公司第55研究所,南京210016)

1 引言

微电子封装内部芯片的输入和输出之间的互联主要采用下列三项技术中的一项来完成:引线键合(WB)、载带自动键合(TAB)和倒装芯片(FC)。引线键合工艺由于其制造设备价格低,技术成熟,程序的灵活性大等原因,并且能够满足从消费类电子到大型电子产品、民用产品到军用产品的各项需求,在实际应用中是最通用的芯片键合技术,如今全球超过96%的IC芯片都使用引线键合技术[1]。

当电子设备工作时,键合引线承受着机械应力和应变,这些应力和应变形成的主要原因是由于电子元件和电路板之间不同的热膨胀系数造成的。如果系统温度变化,键合点将承受温度循环载荷,如果热膨胀的差异导致应力超过屈服应力时,有可能发生塑性变形,键合点处就承受拉应力。另外,在某些环境下电子设备在使用过程中经常承受晃动,最显著的例子就是航空应用,这就造成键合引线将承受很强的机械循环载荷。因此为了确保键合引线的可靠性,键合引线必须具备一定的力学性能,如一定的抗拉强度。因此引线键合的抗拉强度成为众多封测厂判断产品不失效的重要性能指标。

95%以上的半导体厂商均是通过推拉力测试仪来测试键合引线的抗拉强度,其工作原理如图1,钩针深入引线最高弧度的正下方,调节挂钩的方向,使其与引线垂直,而后沿垂直方向向上拉伸钩针,测试时钩针与受试工件产生的力通过传感器传到主机内,再通过数据线传输到计算机内的软件中,自动绘制成曲线和输出所需数据。

为了更好地研究键合引线在拉力测试过程中的受力情况,本文通过大型有限元分析软件Abaqus模拟金丝在测试过程中的应力变化,以期为工艺的评估提供有效的方法。

2 有限元模型的构建

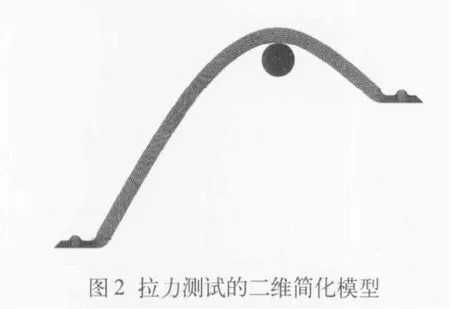

以直径25μm的金丝和直径为60μm的钩针作为有限元计算模型,键合引线作为模拟对象,其二维简化模型如图2所示。

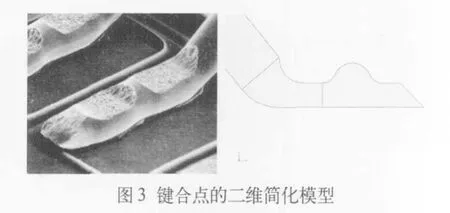

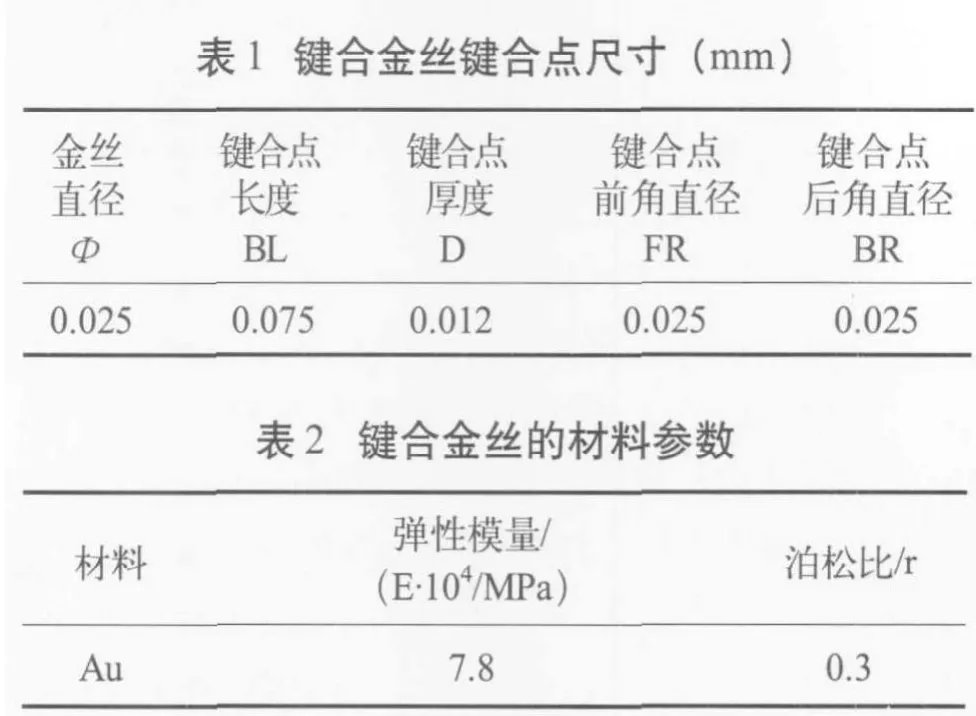

金丝的键合点为CG型键合点,将键合点理想化为图3所示,键合点的尺寸如表1所示。

2.1 金丝的物理性能

超声热压楔焊后的键合引线无明显的热影响区,其主体材料可被视为各项同性、均匀的材料,材料的特性参数如表2所示。

2.2 拉伸载荷的加载

一般情况下,芯片、基片或底座相对于键合引线可视为刚体材料,因此将附着于芯片、基片或底座上的键合点视为绑定约束。此次任务重在考虑金丝的受力情况,因此忽略钩针的弹性形变,忽略钩针与金丝之间的摩擦,将钩针定义为解析刚体。钩针以30 μm/s的速度向上施加拉力载荷(如图4所示)。

2.3 网格划分和时间步长

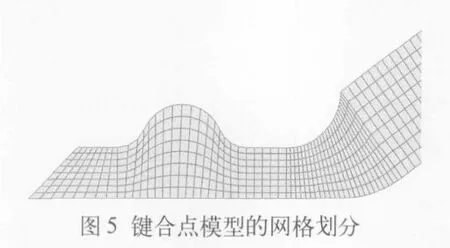

键合引线应力与应变随着钩针的测试急剧变化,引线键合点的腕部受力变化梯度较大,因此腕部网格划分较为精细。Abaqus模拟选用CPS4I非协调模式单元,键合点腕部的网格划分如图5所示,最小时间步长控制在0.018s,计算结果相对比较精确。

3 模拟结果与分析

3.1 应力分布特征

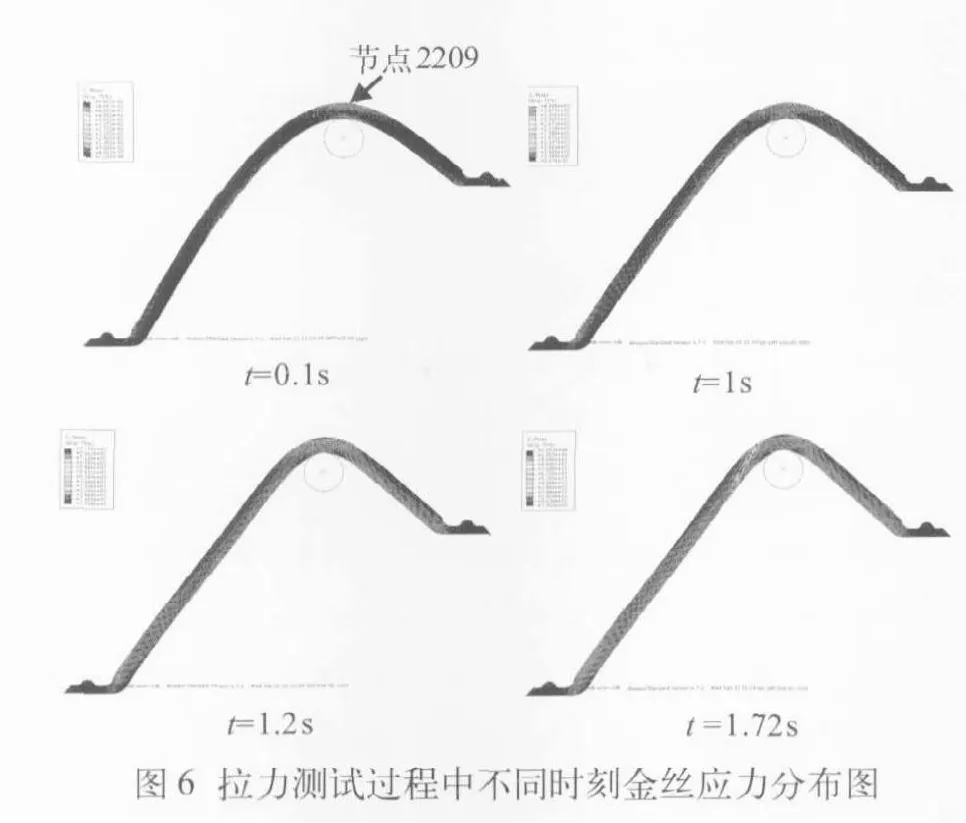

为考察在整个拉力测试过程中引线模型的应力-应变情况,图6绘出了0.1s、1s、1.2s、1.72s四个时刻的金丝各点应力变化历程。从图6中可以看出,随着钩针的移动,最大应力迅速集中到金丝顶面和右键合点(较高平面上的键合点)的根部与基底结合的界面处。

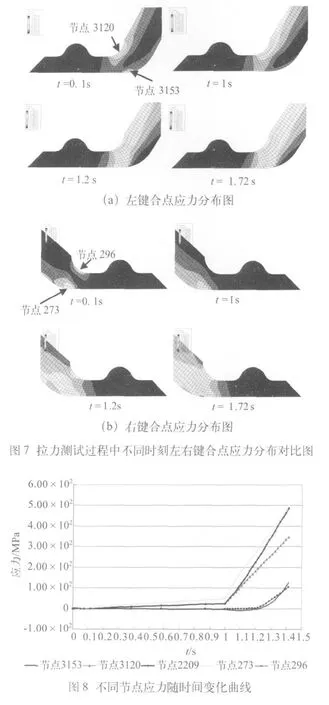

图7为左右键合点分别在0.1s、1s、1.2s、1.72s的应力变化历程,从图中可以看出两边键合点应力变化历程是不同的。左键合点(较低平面上的键合点)最初应力较大的区域集中在腕部,当钩针移动到1.72s时,应力较大的区域由节点3120(左键合点腕部)转移至节点3153(左键合点根部),即当钩针上移至50 μ m后根部所受应力开始超过腕部的应力。右键合点(较高平面上的键合点)的应力较大的区域始终集中在根部与基底结合的界面处(节点273),说明在整个拉力测试过程中右键合点的金丝根部都处于剥离趋势。

图8为节点3120、节点3153、节点296、节点273、节点2209的应力-时间变化对比曲线图,从中可以看出模型最大Von mises等效应力始终处于模型右键合点的根部与基底结合的界面处,即节点273处。当时间到1.342s时节点273的最大应力已达到399.3MPa,大于实测金丝样片的最大断裂强度390MPa,所以判断出金丝从该位置开始被拉断和破坏。

从图8中可以看出节点273、2209的应力变化幅值最大,说明在进行拉力测试过程中,键合金丝最有可能从这两个位置开始断裂,即从较高平面的键合点的根部或键合金丝顶部开始断裂。引线键合过程中,超声振动以及压力的作用不可避免地使键合点处产生塑性应变[2],键合点断裂强度远低于金线的断裂极限,节点273在进行拉力测试过程中最先达到断裂极限,随着时间的推移,裂纹扩展,键合金丝会沿节点273处剥离断裂。

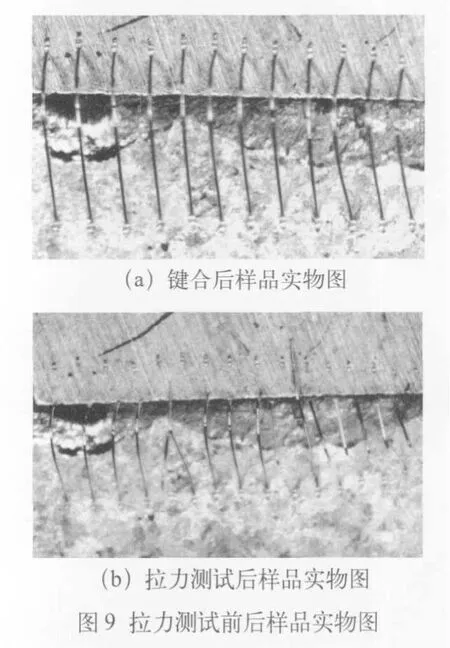

3.2 拉力测试试验

试验中样品选择的是铜镀Ni-Au,键合引线用的是Heraeus直径为25 μm的金线,键合工艺参数完全相同。引线抗拉强度的试验结果都大于60mN,均超过了GJB548-2000标准规定值2倍,引线的断裂位置全部处于较高键合点位置(如图9所示),从试验结果看在进行拉力测试过程中左右键合点所受的应力是不同的。

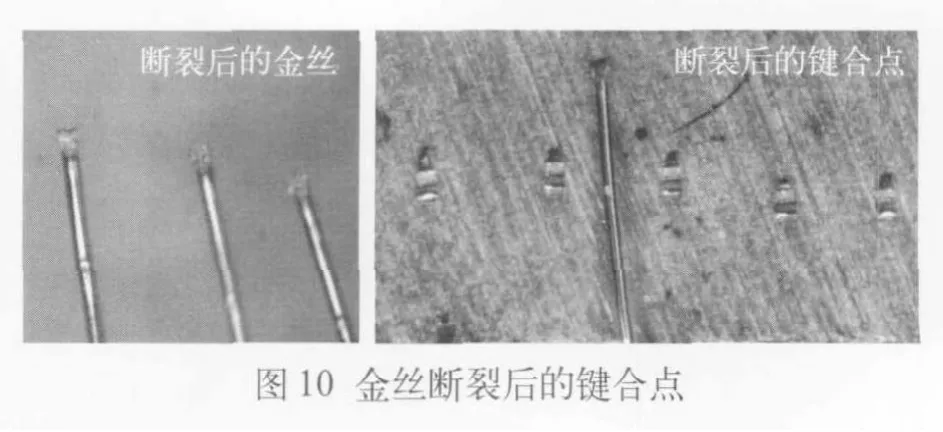

从引线断裂后的形态看引线并不是从引脚根部垂直向上断裂,而是处于产生塑性变形的键合点1/3~1/2处(如图10所示),说明最初测试拉力超过了键合引线与金属化层接触面之间的结合力,键合引线与金属化层开始剥离,当拉力逐渐超过了金丝的断裂强度后裂纹开始从键合引线与金属化层之间的结合面向上延伸直至断裂。

从试验结果中可以看出节点在拉伸过程中的应力最大区域与试样实际拉伸断裂位置一致,从而说明计算机模拟结果与试验结果相吻合。

4 结束语

运用有限元方法以及计算机软件,通过对拉伸过程中键合引线各节点受力情况的分析和计算,可以方便快捷地评价和预测引线的承载能力,为工程应用提供理论参考,同时可以节省人力及资源。

[1]Grant E L.Catching up to Flip Chip Technology, Connections Magazine [J]. 2001, 1:36.

[2]何伦文,潘少辉,汪礼康,等.功率MOSFET无铅化封装中铝线引脚跟断裂研究[J].电子与封装,2006,6(11):19-22.

[3]谢劲松,钟家骐,杨邦朝,等.CSP键合金丝热应力分析[J].可靠性物理与失效分析技术,2005,5(10):68-71.

[4]Shankara K Prasad. Advanced Wirebond Interconnection technology [M].2004, 428-508.

——评《钩针编织基础》