铜阴极生产EMD的水线腐蚀(Ⅴ)

竹原尚夫

(湖南阳光电化有限公司,湖南邵阳 422900)

电解二氧化锰(EMD)生产采用的阴极材料主要有碳和铜,这两种材料各有优缺点。铜可做成大尺寸的电极,具有单槽产量高的特点,但由于使用情况的不同,存在EMD成品中混入铜的质量缺陷。

上世纪90年代前期兴起的电池无汞化可看作是要求降低EMD杂质的第一个阶段[1]。特别是作为防止电池气胀的对策,通常要求EMD混合后的表观均匀性一致,即每个粒子的成分都很均匀。降低EMD杂质的第二个阶段始于本世纪初,要求提高电池储存性能和新型电池的出现,开始要求电池具备非常精密的特性,因此,也要求EMD在化学成分上具有更高的纯度和均匀性。这种要求被进一步强化,进一步要求降低金属杂质的含量,甚至还要求最大限度地降低有机物的含量[2]。在常见的重金属中,铜的氧化还原电位最高,因此,在电池储存过程中,溶解于电解液中的铜最容易在阴极析出。由于氢的过电位低,析出的铜会导致氢气产生,恶化电池的储存性能[3]。铜对电池性能的危害性较大,一般企业都要求EMD中的铜含量在2×10-4%以下。

在湖南阳光电化有限公司扩产设计阶段,作者通过中试规模的电解试验,对使用铜阴极生产的EMD中铜的混入情况进行了考察。

1 实验

1.1 实验电解槽条件

阳极:纯钛板的长、宽、厚分别为2.3 m、0.5 m和 4 mm,每条梁一块极板,共5条梁。

阴极:直径为25 mm的纯铜管(卷成螺旋状),每条梁一根,共7条梁。

阳极电流密度有两种:电流密度为0.8 A/dm2时为通常的电解;电流密度为1.7 A/dm2时为悬浮电解法[4],悬浮物为适量的锰氧化物。电极插入和拔出时都先断电。

进行了一次电流密度为1.7 A/dm2的全周期通电的电解实验。

选取两种电流密度是因为EMD的电沉积速度会因电流密度不同而不同,预计生产的 EMD中铜的含量也会不同。选择电流密度为1.7 A/dm2的一个原因是在悬浮电解的条件下,0.7~1.3 A/dm2的电流密度会降低EMD的质量[5]。为了比较在实用质量条件下、实际生产过程中铜混入的影响状况,选取了上述电流密度进行试验。

电解温度为95±0.5℃(自动控制),c(H2SO4)=0.47 mol/L、c(MnSO4)=0.55 mol/L,溶液实施循环。溶解高品质MnCO3(非洲产,Mn含量为34.47%),并用通常方法硫化处理,制取MnSO4溶液。实验电解槽的进液中,铜含量为0。

电解周期:电流密度为0.8 A/dm2时为14 d,电流密度为1.7 A/dm2时为7 d。

电解次数:5次。

所用发泡剂为月桂基硫酸钠NaCl2H25SO4(SLS,上海产,活性物质含量90%以上),用 ULTIMA2型电感耦合等离子体(ICP)光谱仪(日本产)分析Na和Cl的含量。

1.2 取样及分析

电极液面部位和电极底部的电解沉积物:每条梁上的极板取200 g电解沉积物,5条梁共计1 kg,粗碎至5 mm以下后,用体积为沉积物10倍的50℃水洗涤3次,在80℃下干燥后,粉碎至40 μ m,用ULTIMA2型ICP光谱仪分析铜含量。

平均样品:在做完上述分析后,将5条梁上的极板的剩余电解沉积物全部剥落。按上述相同的方法处理、分析。

2 结果与讨论

2.1 SLS的Na和Cl含量

SLS中:w(Cl)=0.78%,w(Na)=2.6%。

2.2 平均槽电压

电流密度为0.8 A/dm2、1.7 A/dm2时的平均槽电压分别为2.3 V和3.1 V,与日本企业过去的经验值一致。

2.3 铜含量分析结果

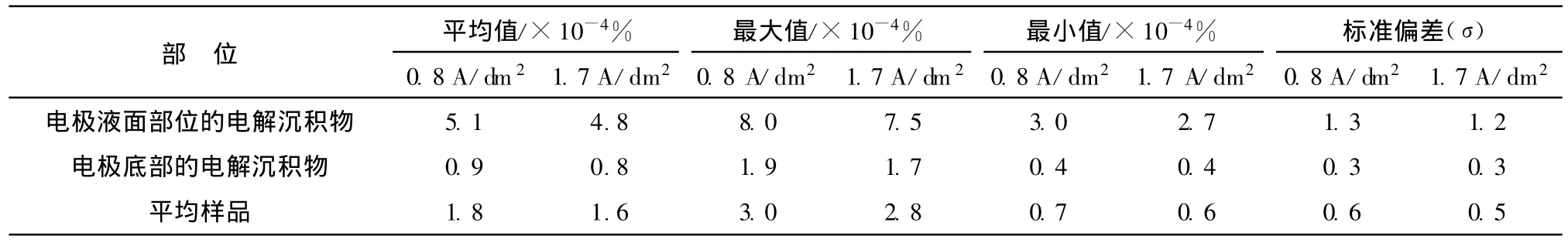

铜含量分析结果见表1。

表1 铜含量分析结果Table 1 The analysis results of Cu content

从表1可知,铜含量的平均值约为1.8×10-4%~1.6×10-4%,但是也有些部位超过了EMD的一般要求(2×10-4%),最大值达8.0×10-4%~7.5×10-4%。从电流密度的影响看来,电流密度为1.7 A/dm2时的铜含量稍低。由于阴极电位高,单位时间的电解沉积物较多,这是合理的倾向。标准偏差较大,即为统计学意义上的无显著差异结果。

电极液面部位的电解沉积物中的铜含量较电极底部的偏高,目视观察可见,液面部位的阴极铜损伤较明显,浸在溶液中的铜阴极看不出有损伤。虽然进液中的铜含量为0,但电解废液中铜含量的平均值是:启动断电时为8×10-4%,运行时为0.5×10-4%,出槽断电时为3×10-4%。

全周期1.7 A/dm2电流密度的通电实验(即启动和出槽时均不断电)中,电解液中铜含量的结果是:启动时为0.6×10-4%,运行时为 0.5×10-4%,出槽时为 0.6×10-4%。此时,电解沉积物的铜含量是:电极液面部位为6.2×10-4%,电极底部为0.8×10-4%,平均样品为1.6×10-4%。

从铜的物质平衡看来,制取1 t电解沉积物将需要25~30 m3的溶液。假如溶液中的铜全部进入电解沉积物中,那么电解沉积物的铜为5×10-4%时,溶液中的铜应为0.20×10-4%~0.17×10-4%;电解沉积物的铜为2×10-4%时,溶液的铜应为0.8×10-5%~0.7×10-5%。实际上,铜不可能全部进入电解沉积物中,如果存在电解槽液面部位的铜腐蚀导致局部溶液铜浓度偏高的现象,则可以说邻近部位的电解沉积物铜含量有可能偏高。这样的话,可以说此次实验结果从铜的物质平衡看来,在理论上是不矛盾的。

2.4 讨论

铜的标准电极电位是+0.340 V,在理想状态下是不溶于酸的,实际上铜的腐蚀现象在电解之外也多有报道。

实验电解槽的进液中,铜含量为0,通电和断电时溶液铜含量都有所升高,说明有微量的铜溶解。这可能是杂质形成的局部电池在高温高湿环境下产生的泄漏电流所致。目视观察可见,界面处的腐蚀最严重,此外,海水所含成分(特别是 Cl、Mg及 Na)的增加等,也能说明上述现象[6]。

液面腐蚀是一种日常现象,不限于铜,通常称为“水线腐蚀”[7]。将钢材等浸泡在海水中,可明显察觉到这种现象,原因是液面的氧含量较高,会形成阴极,紧靠的液面之下会形成阳极,导致腐蚀的发生。对铜而言,阳极、阴极和总反应见式(1)~(3)。

铜接触水时,在空气中自然形成的铜氧化膜(通常为Cu2O)会溶解形成Cu2+,对应的反应是界面溶解氧等。此时,若溶液中有及CO2-3等离子,因Cu2+会变得稳定,将会促进铜溶解。特别是Cl-具有破坏氧化膜的作用,会促进腐蚀进行。根据能斯特方程计算,铜浓度为0.5×10-4%~1.0×10-4%的微量溶解,只需氧化还原电位降至0.19 V,即只需能够将电位降低0.15 V(即0.34-0.19)的因素存在,这种微量溶解即可发生。这种程度的电位降低,只需Cl-或SO2-4能与Cu2+形成络合物,或使Cu2+能稳定存在于溶液中即可,是完全可能的。即便是断电状态,根据平衡理论,也可推测在电解环境下,铜在液面外也容易溶解。

通电时,因为存在阴极电位,虽然较断电时反应变得迟缓,但由于Cl-等其他多种因素存在,腐蚀反应依然在进行。特别是所用的发泡剂中Cl-含量较高(0.78%),在电解槽的阳极会被氧化[见式(4)],变成溶解的Cl2,因此,氯的氧化还原反应也会促进铜的腐蚀[见式(5)]。

发泡剂SLS本身对铜、软钢、黄铜、青铜及铝都有腐蚀性[8],因此可以推测,使用发泡剂将促进“水线腐蚀”的进行。加之电解的高温环境,液面上部会有H2SO4浓缩,还可能存在式(6)所示的反应。

鉴于上述因素,在EMD的生产过程中,由于诸多因素的影响,铜的“水线腐蚀”将比通常情况下更大。这是可从理论上预测的铜作为阴极的缺陷。为解决此问题,作为防范对策,本文作者实施过界面防护措施,但各种纤维强化塑料(FRP)、橡胶及陶瓷的效果都不理想,需要进一步的试验。

铜含量具有在电极上端的沉积物中高、下端的沉积物中低的倾向。这容易用溶液对流来说明:随着阴极氢气的上升,溶液因液面腐蚀等原因造成了铜的富集,铜富集溶液与阳极的对流会转移至阳极,并沿着阳极自上而下流动。

从MnO2对铜的吸附特性[9]可知,MnO2对有关离子的吸附能力为:Cu2+>Mn2+>Co2+>Zn2+>Ni2+,即最易被M nO2吸附的是Cu2+。通过本次铜阴极的溶解测试实验可知,对于电解工序的铜混入需要特别引起注意。

本实验明确的铜在不同电解沉积处的宏观析出,与文献[1]对铜的微观分析结果、EPMA分析发现在EMD中存在铜的浓度达万分之几的浓缩点是否有相关性,需要通过后续的测试予以验证。竹原尚夫[10]报道了通过EPMA定性分析,在 EMD 成品中检验出 Cu、Cl、Na、Fe、Zn、K 、Ca和 S 等杂质,并指出EMD中氯含量的化学分析结果是1.3×10-3%。

与其他杂质比较,可以说1.3×10-3%的氯含量是相当高的。氯不仅会腐蚀铜阴极,对EMD的质量也有影响,因为EMD会将Cl-氧化成氯气。这种氯气占EM D样品体积的比例达1%~2%时,会使得物料粒子之间的接触阻力增大,并会导致锌腐蚀,使 Mn4+含量降低,降低 EMD的质量,特别是会影响电池的储存性能。今后,很有必要把握氯混入的现状,并从统计学的角度探讨混入原因和解决对策。

3 生产现场须注意点

这次实验时间短,可认为杂质浓缩的影响很小,但现场实际长期操作的情况下,必须考虑这个问题。对于普遍认为具有腐蚀性的物质Cl、Mg和Na等,需要特别关注。在使用低品位矿石的情况下,也要定期确认杂质的浓缩情况。

在现行的生产工序中没有除氯工艺,因此日常需要注意矿石中氯的混入。抽查分析发现,湖南阳光电化有限公司使用的湖南省低品位碳酸锰矿氯含量为0.016 2%,澳洲高品位二氧化锰矿氯含量为0.001 2%,相差一个数量级。

辅助材料中杂质的分析也很重要。湖南阳光电化有限公司使用的发泡剂中的氯含量达千分之几,还含有大量的钠,本文作者计划今后进一步实验并采取应对措施。以过去保存数据中的镁含量为例,对浓缩情况的调查发现,现在电解液中的镁含量已达0.58 mol/L,为10年前的2倍。在水溶液电解锌的工艺上,镁含量达到这种程度是必须采取去除措施的。以氯为主,其他杂质的浓缩也应予以关注。

这次实验EMD半成品平均样品与其他使用铜作阴极的公司所销售的EMD比较,铜含量处于相同的水平,因此生产时也应该存在相同的铜水线腐蚀情况。作者所在公司预定今后再通过少数槽的现场实验,与本次实验结果进行对比,最终确定是否使用铜作电解阴极材料,并将酌情实施前述的液面对策。

若电解进液控制为:w(Fe)<0.2×10-4%、w(Mn)<0.2×10-5%、w(Co)<0.5× 10-4%、w(Ni)<0.5×10-4%、w(Cu)=0,电解槽中的溶液中,铜含量平均值至少会增加到0.5×10-4%,与其他有害元素相比,可以说是相当高了,而且目视能观察到液面腐蚀较大。可以想象,电极液面部位的铜浓度较平均值高许多。前面的工序花了不少功夫去除的铜,在后面的工序又重新、而且轻易地混入进来了,是非常遗憾的,必须采取对策。

4 结论

发现了铜含量具有在电极上端的沉积物中高、下端的沉积物中低的倾向。铜含量的平均值约为2×10-4%,但有含量高达7×10-4%~8×10-4%的部位。由此可知,仅从平均值无法判断铜的有害性。

致谢:对担任翻译工作的湖南阳光电化有限公司的谢季之先生表示感谢。