电子束表面改性技术质量控制与性能影响分析

于 斌,刘志栋,靳庆臣,何 俊,程 彬

(兰州物理研究所,甘肃 兰州 730000)

1 引言

电子束表面改性技术主要包括电子束涂层熔覆、涂层重熔和表面熔凝,即通过电子束对材料表面熔覆涂层、对原有涂层重熔、对材料表面快速熔凝,以获取具有独特性能的表面改性层。电子束表面改性技术首先要解决的问题就是裂纹、气孔等缺陷。影响缺陷产生的因素较多,电子束对材料表面性能影响的机理也复杂。作者就电子束对改性层性能影响的研究现状进行了综述。

2 电子束表面改性质量研究分析

2.1 裂 纹

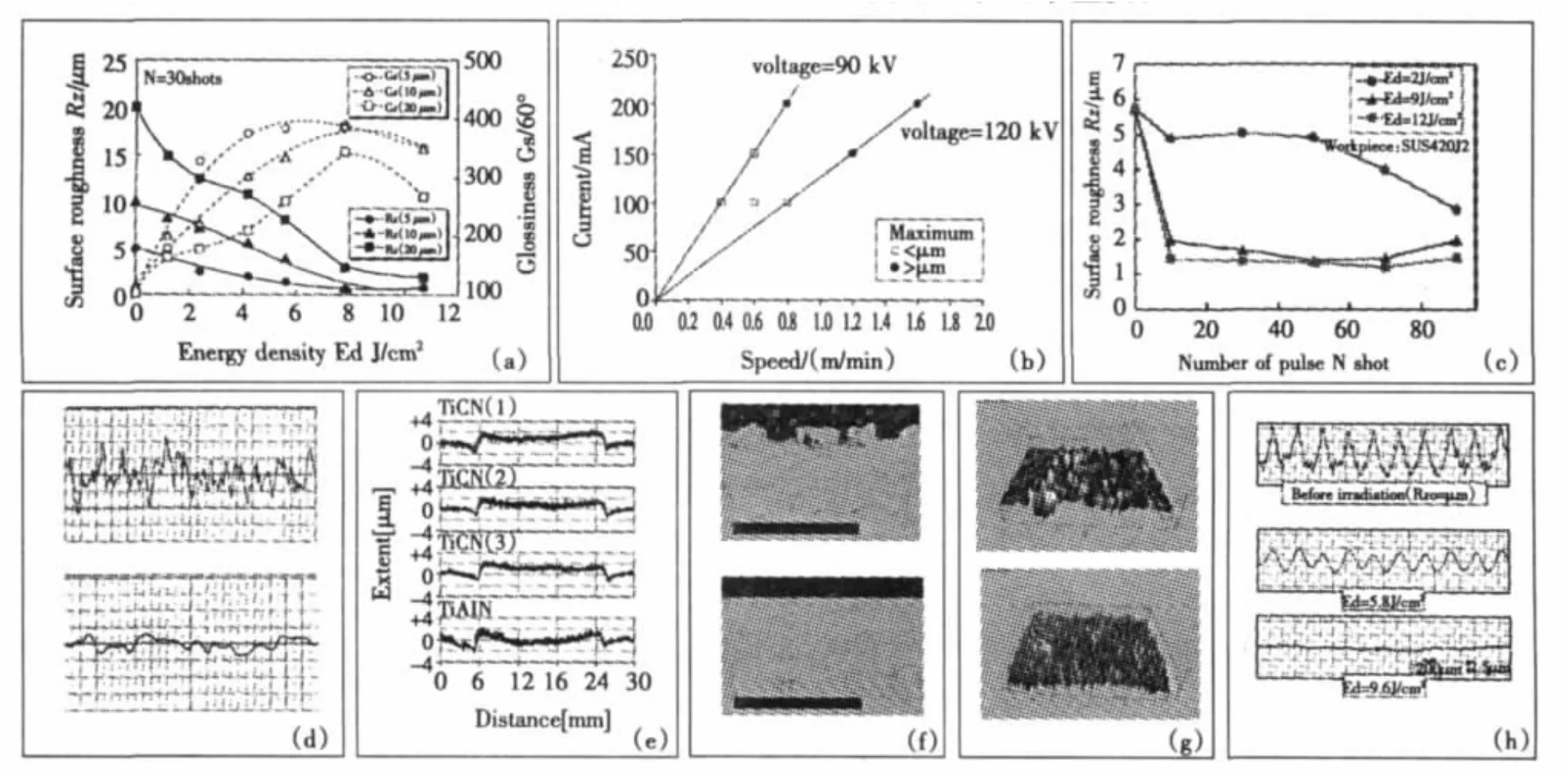

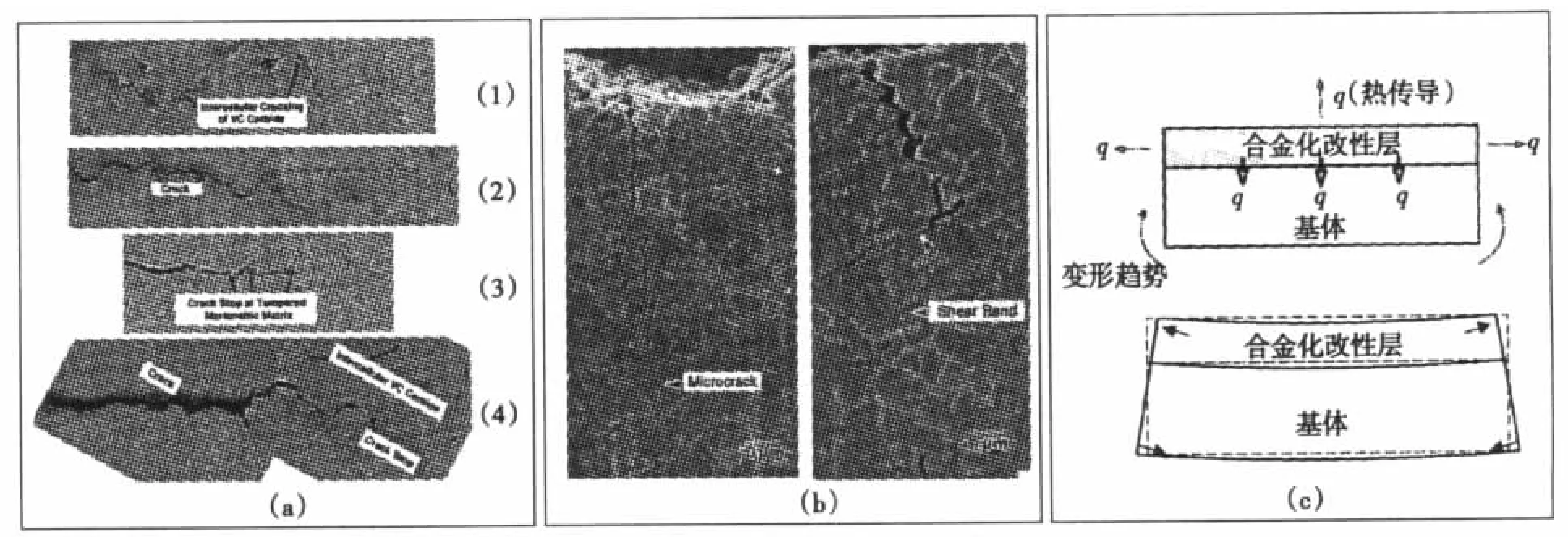

Hideki指出涂层裂纹受电子束改性工艺参数影响较大[1]。图1(a)显示了重熔涂层的典型缺陷,包括气孔、裂纹、涂层未熔透和表面不平整等缺陷。该裂纹从涂层/基体界面开裂,沿涂层扩展。原因是电子束重熔后所形成的熔池区域的温度梯度大,涂层内部和涂层/基体间热应力较大,从而产生裂纹。Zenker指出,涂层结构对电子束重熔后裂纹的产生有很大影响,高韧性的结晶组织可以降低裂纹应力集中,抑制裂纹扩展。不同化合物涂层对裂纹形成的抑制能力由弱到强依次为CrN、TiN、TiCN、TiAlN。重熔层表面裂纹产生的方向与电子束重熔方向平行。图1(b)和(g)分别为金属陶瓷重熔层截面裂纹和表面裂纹形貌[2]。Kyuhong指出Zr基非晶合金粉末中添加助熔剂有利于重熔涂层组织结构均匀,抑制裂纹的产生[3];图1(c)为Zr基非晶电子束熔覆涂层,裂纹产生主要由于涂层与基体之间物理性能及化学成分的差异。Jun指出,无助熔剂添加的TiB2和TiC涂层电子束熔覆后产生裂纹、气孔、粉料聚集等缺陷,如图1(d),添加助熔剂有利于提高电子束熔覆层的组织均匀性[4]。Utu对HVOF喷涂MCrAlY涂层电子束重熔进行了研究[5],重熔速率降低有利于减少涂层气孔及孔隙,使涂层组织细化、均匀性提高,图1(e)为重熔速率较快的涂层缺陷特征。Riccardis指出电子束重熔金属陶瓷涂层导致陶瓷组织烧结收缩[6],合理控制金属陶瓷涂层烧结收缩作用是解决重熔层裂纹产生的有效措施。图1(f)为AlZl金属陶瓷涂层重熔后产生烧结收缩程度过大而导致表面裂纹。316L不锈钢电子束表面合金化研究表明[7],合金层在冷却过程中受到拉应力,室温下存在很高的残余应力,涂层产生表面裂纹,如图1(h)。作者对硅化物涂层电子束重熔裂纹防治技术进行了初步研究。电子束重熔对金属陶瓷涂层进行二次烧结,涂层快速熔化凝固产生的热应力较大,涂层烧结收缩程度受电子束工艺参数和电子束扫描能量分布的均匀程度影响较大。图1(i)为硅化物涂层电子束重熔后产生表面裂纹形貌,主要由于电子束作用后,涂层和涂层/基体的结合界面及基体发生了较大程度差异的凝固收缩、涂层表面烧结收缩程度过大时,导致表面裂纹产生。

图1 电子束熔覆涂层裂纹防治研究结果对比图

图2 电子束熔覆涂层中气孔防治研究结果对比图

2.2 气孔

电镀法制备的镍基涂层电子束重熔研究表明[1],随着重熔速率降低或扫描频率的提高,涂层中气孔含量减少,如图2(a)所示。重熔速率降低,金属熔化凝固时间和气体释放时间增加,电子束在波形范围内高频扫描对涂层表面电子束熔池起到搅拌作用,有利于气体放出。TiC涂层电子束熔覆研究表明[8],由于合金化粉料熔化不完全及粉料聚集导致涂层中有气孔产生,如图2(b)。在TiC粉料中添加助熔剂,有利于提高重熔层组织均匀性,减少气孔,如图2(c)上图和下图分别为不添加和添加40%助熔剂的重熔层截面形貌[9]。电子束气相沉积(EB-PVD)制备MCrAlY涂层电子束重熔研究表明[5],电子束重熔后涂层近表面区域气孔消除,如图2(d)上图和下图分别为原涂层和重熔后涂层。HVOF制备CoNiCrAlY涂层的研究表明,电子束重熔对热喷涂涂层中气孔和层状结构的消除有显著作用,如图2(e)。电子束重熔CoCrW涂层研究表明[10],重熔处理是原等离子喷涂层熔化和重新凝固的过程,重熔后,原喷涂层的层间氧化物、孔隙以及层状结构得到了消除。重熔层组织非常细小,具有快速凝固的组织特征,如图2(f)上图和下图分别为原涂层和重熔后涂层。

2.3 表面粗糙度

Akira利用强流脉冲电子束对钛合金表面熔凝处理进行了研究[11],随着脉冲电子束能量密度的增加,钛合金表面粗糙度降低,其关系如图3(a)所示。原涂层和用能量密度为5.8 J/cm2和9.6 J/cm2电子束处理的涂层表面粗糙度如图3(h)所示。电子束重熔速率和电压升高,重熔后涂层表面粗糙度增加[1],其关系如图3(b)所示,电压升高,电子束能量密度提高,涂层表面熔池熔化较剧烈,重熔速率提高,熔化凝固时间缩短,液态金属流动能力降低。MCrAlY涂层脉冲电子束重熔研究表明[12],电子束重熔可以显著降低涂层表面粗糙度,MCrAlY为热障涂层与基体之间的粘结层,电子束重熔处理后进行EBPVD制备热障涂层,提高了热障涂层的组织结构均匀性及抗氧化性能。Okada对钢表面强流脉冲电子束表面轰击进行了研究[13],随脉冲次数增加,表面粗糙度降低,能量密度为9 J/cm2和12 J/cm2时,初始轰击后粗糙度变化较明显。图3(c)为钢表面粗糙度与电子束能量密度和轰击次数之间的关系。钢表面脉冲电子束表面熔凝处理研究表明[14],处理后钢表面粗糙度降低,抗腐蚀性能提高,如图3(d)所示,表面由于脉冲电子束特殊作用机制导致熔坑产生。TiCN、TiAlN金属陶瓷涂层电子束表面重熔研究表明[2],电子束处理导致重熔层变形方向垂直于电子束作用区域,如图3(e)所示。电子束重熔HVOP制备抗氧化涂层研究表明[15],电子束重熔后近表面粗糙度降低,涂层未全熔而导致远离表面处原喷涂层的层状缺陷未消除,如图3(f)所示。作者对硅化物涂层电子束重熔对表面粗糙度的影响进行了初步研究。电子束对表面粗糙度影响机理如下:(1)电子束重熔使金属陶瓷涂层重新熔化凝固,表面凸起陶瓷颗粒首先被熔化而凝固为细小颗粒,熔化金属由于重力作用填补颗粒之间的空隙,使得凸起颗粒消除和凹陷部位生长;(2)电子束高频扫描,合理设计扫描波形,在扫描波形范围内能量输入均匀,表面熔池各区域熔化温度相近,熔池液态金属流动性相近,金属元素扩散均匀,凝固后组织结构均匀;(3)电子束在波形范围内高频扫描相当于对涂层表面熔池的搅拌作用,提高了涂层表面熔池的流动性,液态金属流向凹陷部位的能力增强,有助于提高涂层表面平整度。

图3 电子束熔覆涂层表面粗糙度控制研究结果对比图

2.4 改性层/基体结合强度

电子束重熔金属陶瓷涂层中涂层/基体结合强度研究表明,涂层/基体剪切强度随涂层硬度增加而增加,涂层/基体结合强度与涂层化学成分和硬度无关,如图4(a)所示[1]。Riccardis对原金属陶瓷涂层和重熔层粘结强度进行了试验[6],结果表明,重熔后涂层/基体结合强度提高,如图4(b)上图和下图分别为处理前后的试验结果,处理后涂层结合强度由原来的46 kPa提高到3 MPa。作者对硅化物涂层电子束重熔对涂层/基体冶金结合进行了初步研究。利用优化的电子束重熔工艺处理后,涂层厚度由150 μm降低到110 μm,电子束扫描加热使涂层全熔和基体微熔,促进了涂层/基体的元素扩散,增强了涂层和基体的冶金结合,如图4(c),A1、B1和A2、B2分别为电子束重熔处理前后的涂层截面形貌。通过对涂层/基体界面应用能谱分析表明,冶金结合区宽化,电子束重熔处理后硅化物涂层抗热振性能提高,分析认为,由于涂层/基体冶金区加宽,在热振过程中,冶金过渡区协调变形能力提高,对热应力导致的裂纹形核及扩展起到了更强的抑制作用。涂层/基体结合强度是影响涂层寿命的主要因素之一,电子束微熔涂层近表面时,只能对涂层上表面进行改性处理,对涂层/基体结合强度影响甚微;当涂层全熔和基体熔化过度时,又因基体对涂层化学成分的稀释作用导致涂层性能下降。因此,在改善涂层性能的同时又能够进一步提高其结合强度是电子束重熔工艺研究的必要条件之一。

图4 电子束熔覆涂层/基体结合强度研究结果对比图

3 电子束熔覆涂层性能研究

3.1 抗氧化性能

Wellman对HVOF制备的MCrAlY涂层进行了电子束重熔试验[16]。研究表明,MCrAlY涂层电子束重熔后增强了涂层对氧原子的阻挡能力,经过1 150℃热循环试验,涂层重熔前后抗热循环次数由471次提高至921次,图5(a)显示了涂层重熔前后在氧化过程中的涂层厚度变化,重熔后氧化速率显著降低。钢的强流脉冲电子束表面快速渗铝研究表明[17],电子束熔覆处理后,20钢和H13钢的抗氧化性能增强,表面合金化程度和抗氧化性能随脉冲次数提高而提高,如图5(b)为20钢和H13钢的处理前后的氧化动力学曲线。MCrAlY涂层作为ZrO2热障涂层(TBC)与基体之间的粘结层,原涂层在950℃高温、100 h氧化试验后,粘结层产生膨胀多孔氧化物,破坏了TBC涂层与基体的良好结合,电子束重熔处理后,TBC涂层中产生均匀致密的氧化铝,抗氧化性能提高,如图5(c),涂层重熔前后的高温氧化试验后的截面形貌[15]。Rizzi对MCrAlY涂层电子束重熔进行了研究[12],重熔处理后,涂层氧化速率降低,如图5(d)为涂层重熔前后在950℃经200 h高温氧化试验后的截面形貌。Muller研究了脉冲电子束重熔LPPS涂层对抗氧化性能的影响[18],未处理的MCrAlY涂层经过高温氧化试验后,涂层表面产生孔隙和脱落现象,而电子束重熔后表面产生均匀致密的氧化铝层,图5(e)为涂层重熔前后的高温氧化后的表面形貌。电子束重熔磁控溅射沉积NiCoCrAlY涂层的高温氧化行为研究表明[19],电子束重熔使NiCoCrAlY涂层与基体形成组分梯度变化的混合层,提高了涂层与基体的结合程度,使涂层更有利于1 100℃的工况操作。镍基高温合金电子束表面熔凝研究表明[20],随着电子束能量密度的降低,熔凝层组织明显细化,表面熔凝层具有较好的抗高温氧化能力,熔凝层的晶粒细化和细小的氧化膜有利于释放氧化膜应力,使氧化膜不易剥落。作者对硅化物涂层电子束重熔对涂层的抗氧化性能进行了初步研究[21]。电子束重熔可以提高涂层组织致密度,增强陶瓷涂层烧结,有利于提高其抗氧化性能,但需对电子束重熔产生的涂层烧结收缩作用严格控制。金属陶瓷涂层重熔后极易在表面产生裂纹,并使涂层减薄,从而导致抗氧化涂层有效厚度降低,优化电子束工艺参数、合适的熔前预热和熔后缓冷处理工艺、电子束良好的扫描特性以及能量分布均匀的扫描波形是抑制电子束重熔负面影响和提高硅化物抗氧化性能的有效途径。

图5 电子束熔覆涂层抗氧化性能研究结果对比图

3.2 耐磨损性能

Kyuhong对纯铜基体[22]、纯钛基体[23,24]电子束熔覆Zr基非晶合金涂层、碳钢基体[25]电子束熔覆Fe基非晶合金涂层的耐磨性能进行了研究。纯铜基体电子束熔覆ZrTiCu1NiBe非晶合金涂层研究表明,电子束熔覆有利于提高涂层组织均匀性和非晶合金玻璃形成能力(GFA)、细化晶粒、减少涂层组织中的晶体相。纯钛基体电子束熔覆Zr基非晶合金涂层ZrTiNbCuNiBe研究表明,非晶涂层中晶体相的硬度和其在涂层中的分布对涂层硬度及耐磨损性有很大影响,非晶涂层/基体的结合强度较高,涂层硬度较高,具有较好的耐磨损性能。碳钢基体电子束熔覆FeCrNiCoMoB非晶合金涂层研究表明,涂层的耐磨损性能取决于金属间硼化物体积分数、涂层硬度、马氏体组织含量、涂层厚度,马氏体组织含量提高,涂层耐磨性升高,断裂韧性下降,涂层应进行退火处理,以降低马氏体组织和涂层残余应力的负面影响。韩国宇航材料中心Jongmin、Jun、Sunghak等对Ti-10V-2Fe-3Al钛合金基体电子束熔覆TiB2涂层[4]、Ti-6Al-4V钛合金基体电子束熔覆 TiN、TiC、TiB2、MoB 涂层[26]、SiC+TiC 和 SiC+Ti涂层[27],304 不锈钢基体电子束熔覆 TiC、(Ti+C)和(Ti+SiC)涂层[8]、316L不锈钢基体电子束熔覆Cr3C2、CrB和 CrB+Cr涂层[28]的耐磨损性能进行了研究,Ti-10V-2Fe-3Al电子束熔覆TiB2涂层中生成体积分数为35%的TiB相,涂层具有较高的硬度,在涂层/基体界面区域硬度显著下降;Ti-6Al-4V电子束熔覆研究表明,改性层抗磨损性能受相对较硬的硬质相的体积分数影响较大,硬质相形状对熔覆层磨损性能有一定的影响,其中针状Ti5Si3相在磨损过程中较容易断裂;304不锈钢电子束熔覆TiC、(Ti+C)研究表明,熔覆涂层硬度是原钢基体的2~3倍,初生相TiC对涂层硬度和耐磨性有直接影响,共晶TiC和Cr23C6作用较小;304不锈钢电子束熔覆(Ti+SiC)研究表明,进一步提高涂层耐磨损性能的有效途径是对涂层成分的改进。

高速钢表面强流脉冲电子束轰击试验研究表明[29],电子束辐照降低了钢表面摩擦系数,钢表面晶粒细化,抗磨损性能增强。镍基合金表面电子束熔覆SiC涂层研究表明[30],涂层中的大量SiC硬质相起到了阻碍位错运动的作用,涂层硬度增强。CrMo钢电子束表面熔覆Al涂层研究表明[31],随着电子束加速电压和熔化时间的提高,涂层表面硬度提高。电子束重熔CoCrW涂层研究表明[10],等离子喷涂层重熔后消除了层间氧化物和孔隙等疲劳裂纹源,有效抑制疲劳裂纹扩展速度,涂层晶粒组织细化而提高了塑性和韧性,重熔层的抗微动磨损性能显著提高。SKD11钢强流脉冲电子束处理研究表明[32],处理样品的截面显微硬度呈特殊的振荡式分布,脉冲次数为8次时处理样品的耐磨性达到最佳。AZ91HP镁合金脉冲电子束表面熔凝研究表明[33],随脉冲次数增加,热影响区深度增大,深度方向显微硬度随深度增加而提高,熔凝层磨损体积减小,相对耐磨性提高。AlPb合金脉冲电子束表面改性研究表明[34],熔凝后组织结构得到改善,最大硬度出现在亚表层,改性层表面为低磨损。H13强流脉冲电子束表面改性研究表明[35],处理后试样的最表层发生熔化,晶粒明显细化,耐磨性也分别提高了11.6倍。

3.3 抗腐蚀性能

碳钢表面电子束熔覆FeCrNiCoMo涂层耐腐蚀性能研究表明[36],双层熔覆涂层抗腐蚀性能最强,腐蚀电流密度最低,涂层主要在Cr2B金属间化合物附近发生选择性腐蚀。DZ4钢脉冲电子束表面熔凝研究表明[37],由于脉冲电子束独特作用机制对钢表面进行净化处理,提高了钢的抗腐蚀性能。Rotshtein研究了低能强流脉冲电子束辐照对奥氏体不锈钢耐腐蚀性能的影响[38],随轰击次数增加,钢表面粗糙度降低,钢抗腐蚀性能增强。纯镁强流脉冲电子束表面合金化研究表明[39],表面合金化后,Mg的溶解速度降低,使表面形成致密的氧化膜,隔离基体,导致镁的腐蚀速率降低。316L不锈钢脉冲电子束表面轰击研究表明[40],电子束轰击对钢表面进行选择性净化,其中20次轰击后近表层的MnS夹杂物被清除、轰击次数较少产生的火山坑消除、熔化层平整,抗腐蚀性最佳。利用赝火花放电装置产生的电子束轰击65Mn钢的研究表明[41],熔化区温度梯度较大,中央位置冷速最大,注入区不同位置的显微结构和成分出现差异,注入区抗腐蚀性高于未处理区。钛合金表面强流脉冲电子束表面改性研究表明[11],电子束轰击后钛合金表面组织细化并产生了部分非晶组织,腐蚀电流密度显著降低,提高了抗腐蚀性能。

3.4 断裂韧性

Lee研究了回火对碳钢表面VC电子束熔覆层断裂韧性的影响[42],回火处理提高了改性层中马氏体的韧性,对裂纹扩展的阻碍作用增大,断裂韧性提高。图6(a)中1、2和3、4分别表示涂层未回火和回火处理样件的断裂韧性试验裂纹扩展情况。图6(a)1、2说明在较低应力和基体马氏体未变形的情况下裂纹延晶间迅速扩展,涂层组织对裂纹扩展的阻碍作用很小;图6(a)3、4说明经过回火处理后,组织韧性提高,裂纹遇到韧性较强的回火马氏体后停止扩展。Ti-6Al-4V钛合金表面TiC、SiC电子束合金化改性层断裂韧性试验研究表明[43],改性层断裂韧性随硬质相体积分数增加而降低,在硬质相区域开裂,硬质相体积分数增加,微裂纹数量增加,微裂纹之间间距减小,基体对裂纹扩展的阻力减小及导致改性层断裂韧性降低。如图6(b)左图为SiC涂层,熔覆层硬质相体积分数较高,裂纹扩展速度和裂纹长度大于TiC熔覆层;右图为TiC熔覆层裂纹扩展过程有剪切带形成,说明断裂韧性高于SiC熔覆层。Euh对碳钢表面VC电子束合金化改性层回火处理进行了研究[44],电子束辐照后所形成的熔池区域温度梯度很大,由此产生的热应力容易使样件发生扭曲变形,经过550℃回火处理有利于降低改性层残余应力及提高其断裂韧性。图6(c)为碳钢表面VC电子束合金化改性层变形趋势。

图6 电子束熔覆涂层断裂韧性研究结果对比图

4 电子束表面改性

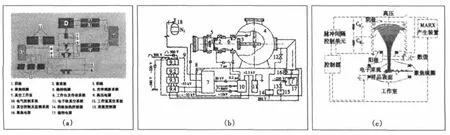

电子束焊机可作为电子束表面改性的电子束发生装置[45],如图7(a)所示。电子束焊接设备主要组成部分有电子枪、工作真空室、工作台、高压电源、控制及真空系统等。合理的电子束工艺参数可以用于材料表面改性,通过电子束按设计波形高频扫描以保证较均匀的能量分布。电子束焊机扫描控制系统需进行改造,以保证具有较好的高频扫描能力和束斑质量[46]。电子束扫描控制系统研究表明[47],通过设计可编程电子束扫描控制系统,能够使电子束受控的偏摆产生任意图形,该系统对能量分布可精确调节,适用于电子束表面改性技术。M.bahr对电子束扫描波形及电子束扫描控制进行了研究[48],研究表明,电子束波形范围内能量分布与波形轨迹密切相关,通过对电子束扫描控制系统的改进,可以提高电子束表面改性表面温度场的均匀性。

强流脉冲电子束可作为电子束表面改性的电子束发生装置[49],如图7(b)所示。主要由电子枪、真空系统、电源控制系统、诊断系统等几部分组成。高压脉冲发生器生成的电子加速电压加在阴极上,等离子体二极管中产生爆炸电子发射,得到强流脉冲电子束。Engelko介绍了用于表面改性的电子束设备(GESA)[50],GESA设备具有脉冲间隔控制单元(PDCU),有利于束流参数的调节和严格控制束流能量均匀性,多点式发射阴极(MPC)使其具有大面积电子束处理功能;高压发生器(HVG)可以使电子束斑具有很好的均匀性。图7(c)为GESA设备原理示意图。

图7 电子束表面改性设备示意图

5 结束语

(1)电子束表面改性是一个复杂的物理、化学和冶金过程,影响缺陷形成和表面性能的因素众多,需综合考虑。电子束涂层熔覆、涂层重熔、材料表面强化等过程中改性机理不同,连续扫描电子束和脉冲电子束与材料作用机理也不同,开展电子束表面改性技术的前提条件是准确把握改性机理,以确定关键影响因素。

(2)缺陷防治是电子束表面改性技术开展的起步工作,在电子束表面强化技术中,应主要从电子束工艺参数优化、熔前预热及熔后缓冷等措施入手;在电子束涂层熔覆中,应考虑涂层成分、涂层厚度、涂层熔化均匀情况、涂层与基体的物理化学反应、涂层与基体的热物理性能、电子束工艺参数优化、熔前预热及熔后缓冷等因素。

(3)电子束是一种提高材料表面性能的有效方法,通过电子束熔覆一层特定功能的表面涂层以提高材料的表面性能,利用电子束快速熔化和凝固的特点对涂层或材料表面进行改性,其中可对涂层表面微熔或涂层全熔和基体微熔,以达到对涂层不同的改性目的。

(4)电子束发生装置决定了电子束的束斑质量,对于连续扫描电子束,电子束焊机应具有较好的扫描特性,以保证在波形范围内温度场均匀;对于脉冲电子束,其设备应保证产生具有较高均匀性的大面积束斑。从目前国内外研究来看,连续扫描电子束用于涂层熔覆和涂层重熔的研究较多,脉冲电子束在材料表面强化和材料表面合金化的研究较多,这也是由于两者作用机理不同和作用于材料时熔化深度不同而导致适用于不同的表面改性途径。

(5)电子束表面改性技术已取得了初步的理论研究成果并在某些领域实现了实际应用,但目前电子束表面改性机理尚需进一步研究,其中包括:电子束与材料的作用机理,电子束作用下材料熔池内部的传热、传质、流动,材料相变的物理化学过程等。解决该问题的主要手段应采取计算机模拟技术,建立各种所需理论模型,通过试验研究加以修正,以实现对电子束表面改性过程的准确把握和控制。

[1]HIDEKI HAMATANI,YASUNOBU MIYAZAKI.Optimization of an electron beam remelting of HVOF sprayed alloys and carbides[J].Surface and Coatings Technology,2002,154:176~181.

[2]ZENKER R,SACKER G,BUCHWALDER A,et al.Hybrid technology hard coating-Electron beam surface hardening[J].Surface&Coatings Technology,2007,202:804~808.

[3]LEE KYUHONG,YUN EUNSUB,LEE SUNGHAK,et al.Fabrication of Zr-and Cu-base bulk metallic glass/Cu surface composites by high-energy electron-beam irradiation[J].Materials Science and Engineering,2005A,408:92~101.

[4]OH JUN CHEOL,CHOO DONG-KYUB,LEE SUNGHAK.Microstructural modification and hardness improvement of titaniumbase surface-alloyed materials fabricated by high-energy electron beam irradiation[J].Surface and Coatings Technology,2000,127:76~85.

[5]UTU D,BRANDLA W,MARGINEANA G,et al.Morphology and phase modification of HVOF-sprayed MCrAlY-coatings remelted by electron beam irradiation[J].Vacuum ,2005,77:451~455.

[6]DERICCARDIS MF,CARBONE D,PISCOPIELLO E,et al.Electron beam treatments of electrophoretic ceramic coatings[J].Applied Surface Science,2008,254:1830~1836.

[7]张可敏,邹建新,杨大智.316L不锈钢强流脉冲电子束表面钛合金化及其耐蚀性[J].材料热处理学报,2006,27(5):108~113.

[8]LEE JONGMIN,EUH KWANGJUN,OH JUNCHEOL,et al.Microstructure and hardness improvement of TiC/stainless steel surface composites fabricated by high-energy electron beam irradiation[J].Materials Science and Engineering,2002,A323:251~259.

[9]LEE JONGMIN,EUH KWANGJUN,LEE SUNGHAK,et al.Microstructural analysis of TiC reinforced ferrous surface composites processed by accelerated electron beam irradiation[J].Current Applied Physics,2001,1:467~471.

[10]徐向阳,刘世参,周美玲,等.电子束重熔CoCrW涂层组织及抗微动磨损性能[J].同济大学学报,2001,29(9):1101~1108.

[11]AKRIA OKADA,YOSHIYUKI UNO,NORIYASU YABUSHITA.et al.High efficient surface finishing of bio-titanium alloy by large-area electron beam irradiation[J].Journal of Materials Processing Technology,2004,149:506~511.

[12]WEISENBURGER A,RIZZI G,SCRIVANI A,et al.Pulsed electron beam treatment of MCrAlY bondcoats for EB-PVD TBC systems part 1 of 2:Coating production[J].Surface&Coatings Technology,2001,202:704~708.

[13]OKADA A,UNO Y,MCGEOUGH J,et al.Surface finishing of stainless steels for orthopedic surgical tools by large-area electron beam irradiation[J].CIRP Annals-Manufacturing Technology,2008,57:223~226.

[14]YU ZHANBO,WANG ZG,YAMAZAKI K,et al.Surface finishing of die and tool steels via plasma-based electron beam irradiation[J].Journal of Materials Processing Technology,2006,180:246~252.

[15]DRAGOS UTO,GABRIELA MARGINEAN,WALTRAUT BRANDL,et al.Improvement of the oxidation behaviour of electron beam remelted MCrAlY coatings[J].Solid State Sciences,2005,7:459~464.

[16]WELLMAN RG,SRIVANI,RIZZI G I,et al.Pulsed electron beam treatment of MCrAlY bondcoats for EB PVD TBCsystems part 2 of 2:Cyclic oxidation of the coatings[J],Surface&Coatings Technology ,2007,202:709~713.

[17]邹建新,吴爱民,刘振民,等.钢的强流脉冲电子束表面快速渗铝及其抗氧化性能[J].大连理工大学学报,2003,43(5):555~560.

[18]MULLER G,SCHUMACHER G,STRAUB D,et al.Oxide scale growth on MCrAlY coatings after pulsed electron beam Treatment[J].Surface and Coatings Technology,1998,108:43~47.

[19]兰晓华,杨淑勤,黄宁康.电子束熔凝NiCoCrAlY涂层的高温氧化行为分析[J].兵器材料科学与工程,2007,30(5):48~50.

[20]胡传顺,王福会,吴维.电子束表面熔凝处理对镍基高温合金熔凝层组织及其抗高温氧化性能的影响[J].金属热处理,2001,26(7):20~22.

[21]于斌,何俊,刘志栋,等.电子束重熔处理对硅化物涂层表面形貌和性能的影响[J].真空与低温,2009,15(3):149~152.

[22]LEE KYUKONG,EUH KWANGJUN,LEE SUNGHAK,et al.Wear and thermal properties of Zr-based amorphous surface alloyed materials fabricated by high-energy electron beam irradiation[J].Journal of Alloys and Compounds,2005,400:171~177.

[23]LEE KYUHONG,NAM DUK-HYUN,LEE SUNGHAK,et al.Hardness and wear resistance of Zr-based bulk metallic glass/Ti surface composites fabricated by high-energy electron beam irradiation[J].Surface&Coatings Technology,2006,201:1620~1628.

[24]LEE KYUHONG,WUH KWANGJUN,NAM DUK-HYUN,et al.Wear resistance and thermal conductivity of Zr-base amorphous alloy/metal surface composites fabricated by high-energy electron beam irradiation[J].Materials Science and Engineering,2007,A449:937~940.

[25]LEE KYUHONG,NAM DUK-HYUN,LEE SUNGHAK,et al.Hardness and wear resistance of steel-based surface composites fabricated with Fe-based metamorphic alloy powders by high-energy electron beam irradiation[J].Materials Science and Engineering,2006,A428:124~134.

[26]KWANGJUN EUH,JONGMIN LEE,SUNGHAK LEE,et al.Microstructural modification and hardness impoovement in boride/Ti-6Al-4V surface-alloyed materials fabricated by high-energy electron beam irradiation[J].Scripta Materialia,2001,45:1~6.

[27]JUN CHEOL OH,EUNSUB YUN,MIKHAIL G,et al.Improvement of hardness and wear resistance in SiC/Ti_/6Al_/4V surface composites fabricated by high-energy electron beam irradiation[J].Materials Science and Engineering,2003,A351:98~108.

[28]YUN SUNSUB,LEE SUNGHAK.Improvement of hardness and wear resistance in stainless-steel-based surface composites fabricated by high-energy electron beam irradiation[J].Surface&Coatings Technology,2006,200:3478~3485.

[29]ROTSHTEIN V.P,PROSKUROVSKY DI,OZUR GE,et al.Surface modification and alloying of metallic materials with lowenergy high-current electron beams[J].Surface and Coatings Technology,2004,180:377~381.

[30]AHMID M,AKHTER JI,TQBAL M,et al.Surface modification of Hastelloy C-276 by SiC addition and electron beam melting[J].Journal of Nuclear Materials,2005 ,336:120~124.

[31]ABRAHA P,YOSHIKAWA Y,KATAYAMA Y.Surface modification of steel surfaces by electron beam excited plasma processing[J].Vacuum,2008,151:1~4.

[32]吴平生,郝胜智,张向东,等.强流脉冲电子束处理对SKD11钢表面形貌和性能的影响[J].材料热处理学报,2008,29(3):168~170.

[33]王秀敏,韩会民,高波,等.镁合金AZ91HP电子束表面改性EPMA分析[J].电子显微学报,2002,24(1):46~49.

[34]安健,李荣广,陈春梅,等.强流脉冲电子束表面改性Al2Pb合金的摩擦磨损行为研究[J].摩擦学学报,2007,27(2):97~101.

[35]吴爱民,陈景松,张爱民,等.模具钢电子束表面改性研究[J].核技术,2002,25(8):608~614.

[36]KYUHONG LEE,CHANG-YOUNG SON,SUK KIN JIN,et al.Hardness and corrosion resistance of steel-based surface composites fabricated with Fe-based metamorphic powders by high-energy electron beam irradiation[J].Surface&Coatings Technology,2006,201:835~841.

[37]HAO SHENGZHI,ZHANG XIANGDONG,MEI XIANXIU,et al.Surface treatment of DZ4 directionally solidified nickel-based superalloy by high current pulsed electron beam[J].Materials Letters,2008,62:414~417.

[38]ROTSHTEIN VP,YU FIVANOVA,DI PROSKUROVSKY,et al.Microstructure of the near-surface layers of austenitic stainless steels irradiated with a low-energy,high-current electron beam[J].Surface and Coatings Technology,2004,180:382~386.

[39]赵铁钧,高波,田小梅,等.纯镁强流脉冲电子束表面改性及合金化研究[J].真空科学与技术学报,2008,28(1):11~15.

[40]张可敏,杨大智,邹建新,等.316不锈钢强流脉冲电子束表面改性研究:Ⅱ在模拟体液中的腐蚀行为[J].金属学报,2007,43(1):71~76.

[41]韩丽君,阿舍尔,刘锡三.65Mn钢强脉冲电子束轰击表面结构分析[J].金属热处理学报,2000,21(3):42~45.

[42]LEE DONG-GEUN,LEE KYUHONG,LEE SUNGHAK.Effects of tempering on microstructure,hardness,and fracture toughness of VC/steel surface composite fabricated by high-energy electron beam irradiation[J].Surface&Coatings Technology,2006,201:1296~1301.

[43]OH JUN CHEOL,LEE SUNGHAK.Correlation of microstructure with hardness and fracture properties of(TiC,SiC)yTi 6Al 4V surface composites fabricated by high-energy electron-beam irradiation[J].Surface and Coatings Technology,2004,179:340~348.

[44]EUH KWANGJUN,KIM YONG CHAN,SHIN KEESAM.Effect of tempering on hardness improvement in a VC/steel surfacealloyed material fabricated by high-energy electron-beam irradiation[J].Materials Science and Engineering,2003,A346:228~236.

[45]王亚军.高能束流加工技术——电子束焊接[J].机电信息,1998,209:13~15.

[46]何俊,于斌,张涛,等.预置涂层电子束熔覆改性技术研究[J].航天制造技术,2008,25(6):1~5.

[47]郭光耀,刘方军,韩瑞清.电子束扫描控制系统[J].焊接学报,2003,24(1):91~93.

[48]BABR M,HOFFMANN G,LUDWIG R,et al.New scan and control system(ESCOSYS)for high power electron beam technique[J].Surface and Coatings Technology,1998,98:1211~1200.

[49]郝胜智,钟溥,董闯.强流脉冲电子束材料表面改性技术[J].真空与低温,2001,7(2):77~80.

[50]ENGELKO V,YATSENKO B,MUELLER G.Pulsed electron beam facility (GESA) for surface treatment of materials[J].Vacuum,2001,62:211~216.