大型旋转设备润滑系统可靠性设计研究与应用

苟新超 唐世应 朱炎周 周 川

一、前言

大型旋转设备是钢铁、冶金、石化、电力等行业的重点关键设备,如,压缩机、汽轮机、电动机、发电机等,具有高转速、大功率、高精密等特点。对此类设备润滑,多设计为集中稀油润滑系统(以下简称润滑系统)。实践表明,由润滑系统故障引起的机组重大事故较多,因此,润滑系统的可靠性设计一直是制造厂家和使用单位最为关心的问题。分析几例典型事故实例,对大型旋转设备润滑系统的可靠性设计进行研究,提出三种设计思路,给出设计中节流孔板的选型方法,实现在供油管上并联试验管路对辅助油泵的在线、定期试验。

二、大型旋转设备润滑系统的功能和原理

大型旋转设备的润滑系统通常由油箱(包括高位油箱)、油泵、调节阀组、冷却过滤、仪控和管道等组成,功能主要是给机组提供压力、流量、温度、品质等性能参数正常的润滑油或动力油。润滑油主要为滑动轴承建立良好的油膜和带走轴承摩擦产生的热量,动力油主要用于液压控制,如汽轮机调速控制、轴流压缩机静叶角度控制、大型阀门开关等。

常见的润滑系统有两类。第一类润滑系统(图1),主油泵为容积泵或离心泵,安装在机组齿轮箱低速轴、电机或主机轴端。辅助油泵为容积泵,安装在润滑油站。主辅油泵互为联锁,供油压力小于设定值时(如0.08MPa)辅助油泵启动,大于设定值时(0.2MPa)主油泵投用、辅助油泵停止。机组正常运行时由主油泵供油,启停过程和故障时由辅助油泵供油。

第二类润滑系统(图2),主辅油泵均为容积泵,都安装在润滑油站;机组启动前人为确定一台泵为主油泵,另一台为辅助油泵,主辅油泵互为联锁,联锁条件与第一类相同。正常运行时由主油泵供油,故障时由辅助油泵供油。

三、问题的提出

1.一起高炉鼓风机倒转造成的烧瓦事故

一动力厂风机房有高炉鼓风机6台,4用2备,机组润滑系统原理属前述第一类。主油泵为齿轮泵,安装在机组齿轮箱低速轴端。2003年夏,2号风机(电拖)因低压电中断同步电机失励保护动作(跳机),为维持高炉生产开6号风机混风阀向2号风机对应高炉混风,此时,2号风机逆止阀阀板脱落,从6号风机(汽拖)混过的70kPa(G)左右压缩空气倒流入2号风机出风管,使2号风机倒转,而此时2号风机润滑油站油泵也因低压电中断停止工作,10min后操作工发现2号风机各轴瓦冒烟,随即手动关闭2号风机出风阀,15min后机组停止倒转。这起事故造成2号风机8副轴瓦报废,因处理及时,未影响生产。

2.两起烧结主抽风机主辅油泵联锁故障造成的烧瓦事故

一烧结厂3个主抽风机房,每个机房有主抽风机两台,无备机,机组润滑系统原理属前述第一类。主油泵为齿轮泵,安装在风机主轴轴端。

2003年冬,1号主抽风机房一台主抽风机主油泵故障,供油压力下降,辅助油泵未自动投用,后因发现及时,手动启动辅助油泵未造成停机事故,查为控制系统无辅助油泵压力联锁。2004年夏,2号主抽风机房又有一台主抽风机主油泵故障,供油压力下降,辅助油泵未自动投用,后导致轴瓦冒烟,共报废4副轴瓦,查为控制系统无辅助油泵压力联锁。

3.一起油泵进口阀门误操作全关引起的阀门爆裂事故

2001年冬,一高炉鼓风机润滑油站的电动油泵,关闭了油泵进出阀门,试车时误操作、油泵出口阀门未打开,启动电动油泵2min后,油泵出口逆止阀阀体爆裂,阀门碎片飞出5m远,润滑油呈柱状喷射,影响机组试车数小时。

此外,油泵出口阀门误操作长时间(>1min)全关,润滑油在泵腔内产生漩涡,压力增大、温度升高,润滑油易饱和,易产生汽蚀现象,损坏油泵;而油泵进口阀门误操作长时间全关,使进口处压力降低,易达到饱和压强,也会诱发汽蚀现象,损坏油泵。

四、三种润滑系统的可靠性设计原理

上述三类故障重复出现的机率较大,任一故障都会对机组连续优质运行造成极大威胁,只有在优化原有设计,采用预防性设计、提高机组润滑系统的运行可靠性,才能彻底解决问题。为此,提出三种设计思路。

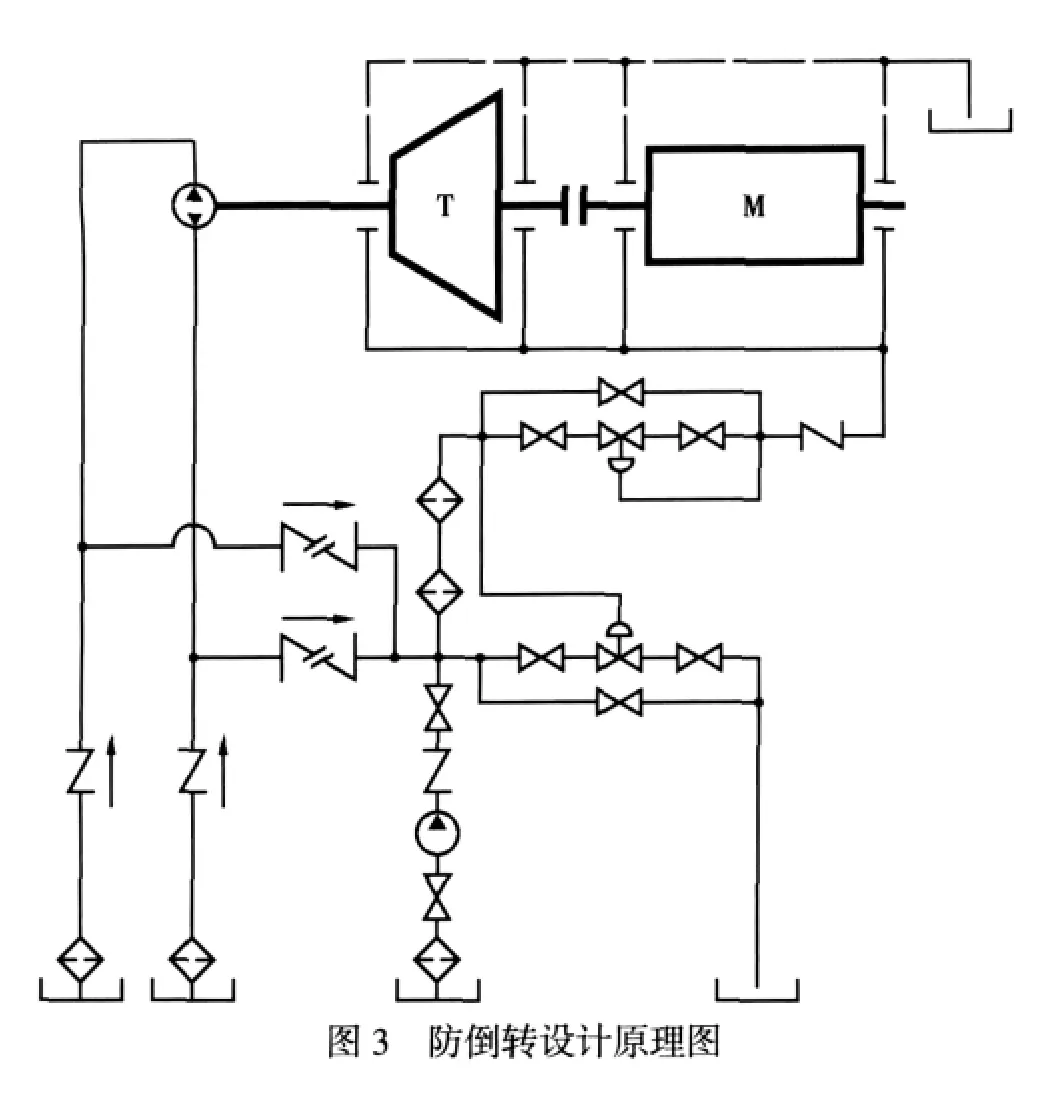

1.防倒转设计

为了防止机组倒转带来的润滑系统故障,对机组润滑系统做如图3的改造。在主油泵与油箱的连接管道中对称的布置两个方向并联相同、串联相反的逆止阀,逆止阀的作用是主油泵正反转均能顺利吸油;在主油泵与过滤、冷却、调节系统之间对称的布置两个方向相同的对夹式逆止阀,对夹式逆止阀的作用是正向导通,反向逆止节流,逆止阀的全开条件是正向压力大于反向压力,节流的目的是在主油泵工作之前由辅助油泵对主油泵进出油管灌油,排出油泵腔室及管道中的空气,不至使油泵产生气缚,造成吸不上油的现象,特别是主油泵为自吸能力差的离心泵时更容易发生气缚现象。工作原理是:在主油泵工作之前,由辅助油泵向系统供油,压力油经过对夹式逆止阀节流孔为主油泵灌油,使主油泵满足启动条件,当主油泵达到倒泵条件后,系统由主油泵供油,主油泵吸油管(或倒转时的排油管)压力低于系统压力,所以只有一对逆止阀和对夹式逆止阀导通;当机组倒转时,改由另外一对逆止阀和对夹式逆止阀导通,这样就不会使系统缺油发生烧瓦事故。

2.在线主辅油泵压力联锁试验设计

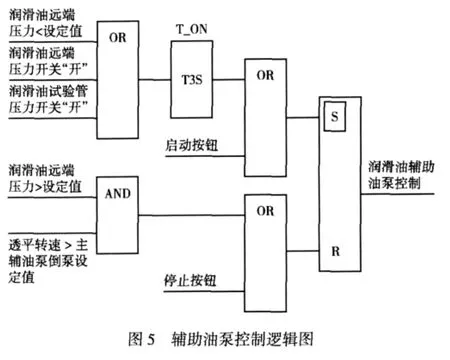

试验管路与压力变送器的排污管类似,在供油总管上并联一路试验管,试验管路原理图如图4所示。试验管由节流孔板、压力变送器(压力开关)、压力显示表和卸压阀等组成。为了卸压时不对供油总管的压力和流量造成大的影响,在试验管与供油总管连接处增加节流孔板,以达到限流的作用。工作原理是:先打开试验管上的针型阀,试验管中的压力下降,但由于节流孔板的限流作用供油总管中的压力和流量并不下降,压力开关“开”,辅助油泵连锁启动,由于辅助油泵启动条件被优先,辅助油泵不会因为总管中压力正常而停止、造成主油泵反复启停的现象,供油总管中的压力由自力式调节阀自动调整,不影响机组的正常供油;关闭卸压阀后,试验管中的压力恢复,压力开关“关”,辅助油泵连锁接触,辅助油泵停止,供油总管中的压力由自力式调节阀自动调整后恢复,试验结束。辅助油泵的控制逻辑图如图5所示。

3.防油泵进出口阀门误操作设计

为了避免检修后的误操作使油泵在未打开进出阀的情况下启动运行,造成油泵高温、汽蚀、阀门损坏等事故,在油泵进出口增添限位开关并参加油泵控制,只有进出阀全开,油泵才具备启动条件。

通过上述三种改造后的润滑系统原理图如图6所示,系统中对称布置了两对逆止阀和对夹式逆止阀、在供油总管上增添了试验管路、在辅助油泵进出阀上增添了限位开关,并修改了辅助油泵的控制程序,图6中用虚线框出。

4.现场应用与试验效果

对夹式逆止阀和实验管路均涉及节流孔板计算,节流孔板孔径d算法如式1。

式中 Q—通过孔板的流量,L/min

C—流量系数,C=0.6~0.62,一般取 0.62

△P—孔板的压降,kgf/cm2

以试验管节流孔板选型为例。根据润滑油站技术指标和相关要求,Q=4L/min,即通过孔板的流量限流为总管流量的1%,不对总管供油流量造成明显影响。当卸压阀全开时,试验管压力开关处从总管0.3MPa 降 至 0.05MPa,考虑到试验管管路沿程损失、局部损失、阀门损失产生的压降,孔板△P=0.1~0.2MPa。为加工方便,孔板孔径按理论数据圆整。孔板计算见表1,最终孔板孔径选3mm。

表1 孔板计算表

对夹式逆止阀节流孔径计算相同,流量取10L/min、压差0.01~0.02MPa,最终孔径选 8mm。

上述三种改造在实际中被部分应用,这里给出了第二种设计思路的现场应用数据。在压力总管上添加试验管路、节流阀、压力开关和针型阀,按图6给出的逻辑图修改辅助油泵的控制程序,通过试验管路做辅助油泵压力联锁自启动试验。

表2 试验过程中控制系统报警列表与现场情况表

试验过程中辅助油泵共启停3次,其中3次启动集中在试验管卸压阀渐开过程中,润滑油站远端压力波动为辅助油泵启停和自力式调节阀共同作用所致,压力P=0.26±0.05MPa,波动在允许范围内(远端压力<0.11MPa启动辅助油泵,远端压力<0.06MPa主机组联锁停机)。试验过程中控制系统报警记录如表2所示,远端供油压力历史趋势如图7所示。

W10.01-32