卢浦大桥系梁设计

曾 源

(上海市政工程设计研究总院,上海市 200092)

1 工程概况

卢浦大桥工程北起浦西鲁班路,穿越黄浦江,南至浦东济阳路,全长8.7 km。2000年10月开工建设,2003年6月28日建成通车。工程总投资20多亿元。

卢浦大桥主桥跨径550 m,居世界同类桥梁之首,被誉为“世界第一钢拱桥”。

(1)跨径布置:100 m+550 m+100 m=750 m的拱梁组合体系中承式系杆拱桥。

(2)桥梁宽度:0.25 m(人行道栏杆)+2 m(人行道)+0.5 m(防撞栏杆)+12 m(车行道)+0.5 m(防撞栏杆)+12m(车行道)+0.5m(防撞栏杆)+2m(人行道)+0.25m(人行道栏杆)=30m(主桥全宽)。

(3)荷载标准:设计荷载为汽车-20级,验算荷载为挂车-100,人群荷载为4 kN/m2,全桥均布人群荷载为2.4 kN/m2。

(4)通航标准:设计通航水位为4.0 m(吴淞高程),通航净高46 m(含2 m富裕高度),净宽340m。

(5)抗震要求:地震基本烈度7度。

2 结构形式及布置

主桥矢跨比f/l=1/5.5,边跨采用上承式拱梁结构。两边跨横梁之间设置强大的水平拉索,以平衡主跨拱肋的水平推力。

中跨系梁通过支座搁置在拱梁结合段强大的中横梁上,跨径为400m。水平拉索在中跨系梁上开孔穿过,但水平拉索强大的水平力并不传到中跨系梁上。在中跨系梁上按13.5m的间距布置吊杆。上端锚在钢拱内,为张拉端;下端锚在中跨系梁内,为固定端。吊杆和系梁间采用铰接形式,以适应温度位移的变化。

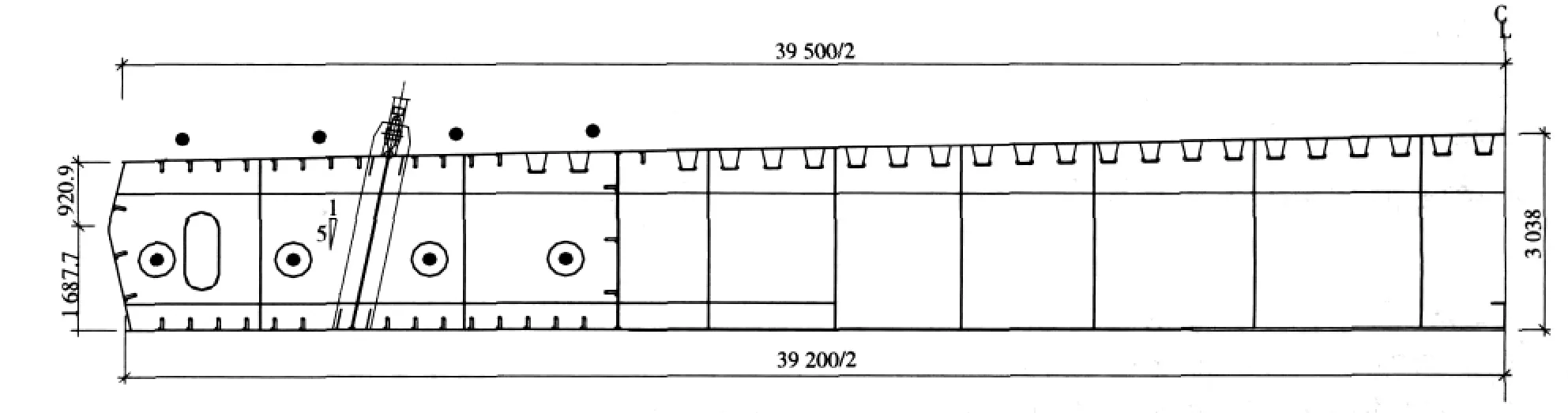

2.1 中跨系梁

中跨系梁为正交异性板全焊接钢箱梁结构,开口钢箱梁,双主梁(箱梁)加横梁结构体系。顶板宽39.5m,底板宽39.2m,中心线处梁高3m。中心线底板处有一工字形小纵梁,由3根宽400mm、厚16mm的钢板焊接而成,并和横梁底板焊接,用来增加梁的总体刚度。车行道部分顶板厚14mm,下设8mm厚的U形加劲。非车行道部分顶板和底板及二道腹板形成一个封闭箱,板厚均为10mm,并设r14a球扁钢加劲。横隔板间距为3.375m。标准横梁箱外腹板厚10mm,箱内腹板厚8 mm,箱内腹板两端各开4φ600孔放置水平拉索。横梁底板按受力情况,跨中为18 mm,两边为14 mm。吊点横梁因受力较大,根据吊杆受力不同,横梁箱内腹板增大到25~40 mm不等。横梁底板跨中为25(30)mm,两边为20(25)mm。详见图1。

中跨共分13个节段,Z0段长28m,重387 t,ZW1(ZE1)~ZW 5(ZE5)节段长 27 m,每个节段重369 t,ZW6(ZE6)节段长 27 m,每个节段重 378 t,ZW7(ZE7)节段为纵向和中横梁连接,横向和拱连接的特殊节段,形状不规则,并设有伸缩缝、阻尼器以及横向限位块等特殊装置,受力较复杂。节段长约29 m,重466 t。中跨系梁在中跨拱合龙后采用船运并用拱上吊机垂直提升法安装就位。

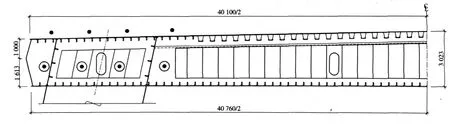

2.2 边跨系梁

边跨系梁跨径为170 m,两端和拱固结,同时和大小立柱固结,立柱间距约为27.375 m。在边跨箱梁内部设有4×2根强大的水平拉索。在桥面系上也设有4×2根水平拉索。水平拉索锚固在尾端拱梁结合处,边跨系梁上承受强大的水平力作用。

边跨系梁也采用正交异性板全焊钢箱结构,闭口钢箱梁。顶板宽41m,厚均为13mm。在车行道部分设6 mm厚的U形加劲,在非车行道内设r16a球扁钢加劲。底板宽40.76m,厚均为10 mm,设r16a球扁钢加劲。中心线处梁高3m。对应立柱腹板处,梁内相应设腹板。因立柱在1/5斜平面内,因此腹板也在1/5斜平面内,为斜腹板。腹板内侧和立柱腹板内侧对齐。腹板厚标准段为10mm,大立柱顶加强到30mm。腹板上也设r16a球扁钢加劲。纵向对应大小立柱处均设有横隔板。其余横隔板按3.375 m间距设置。横梁腹板厚8 mm,对应腹板处加强为14mm。详见图2。

边跨系梁每边分为BW1(BE1)~BW16(BE16)16个节段,BW1(BE1)节段和尾端相连,BW16(BE16)节段和中横梁相连。标准节段长度为9m,重量在140 t左右,垂直提升后滑移安装就位。

图1 中跨钢箱梁断面(单位:mm)

图2 边跨钢箱梁断面(单位:mm)

3 截面特性及应力验算

按施工工序分阶段用全截面特性计算出系梁各阶段内力,但在计算各截面应力时,却不能按全截面计算,而应考虑剪力滞后效应,根据英国规范BS5400计算出各截面的有效分布宽度下的截面特性,得出相应的各阶段应力,各阶段应力叠加,得出最终成桥态的应力状态。

在BS5400中,按支撑条件的不同,分为简支梁、连续梁各内跨、自由端加支撑的悬臂梁及悬臂梁4种不同支撑条件的有效宽度比ψ的表格。同时表格内又分为跨中、1/4跨及支撑处3项。说明同一截面在不同支撑条件下,不同截面处的有效分布宽度是截然不同的。

3.1 中跨系梁

因为吊杆的作用,中跨系梁的受力体系就象是一个连续梁。因此在计算截面的抵抗矩时,按连续梁查表。

首先要确定连续梁的跨径。

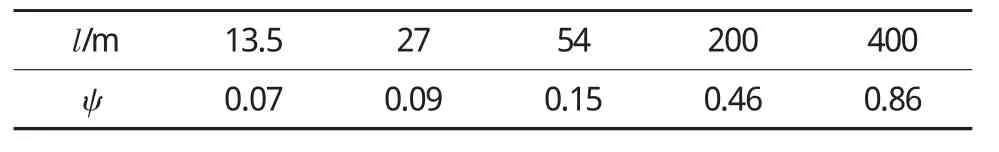

吊杆间距为13.5 m,如果按l=13.5 m,b/l>1,表内已查不到相应的ψ值,即使用b/l=1的ψ值计算出截面特性,算出的应力很大,似乎不妥。按l=27 m,54 m,200 m,400 m分别计算了相应的 ψ值。见表1。

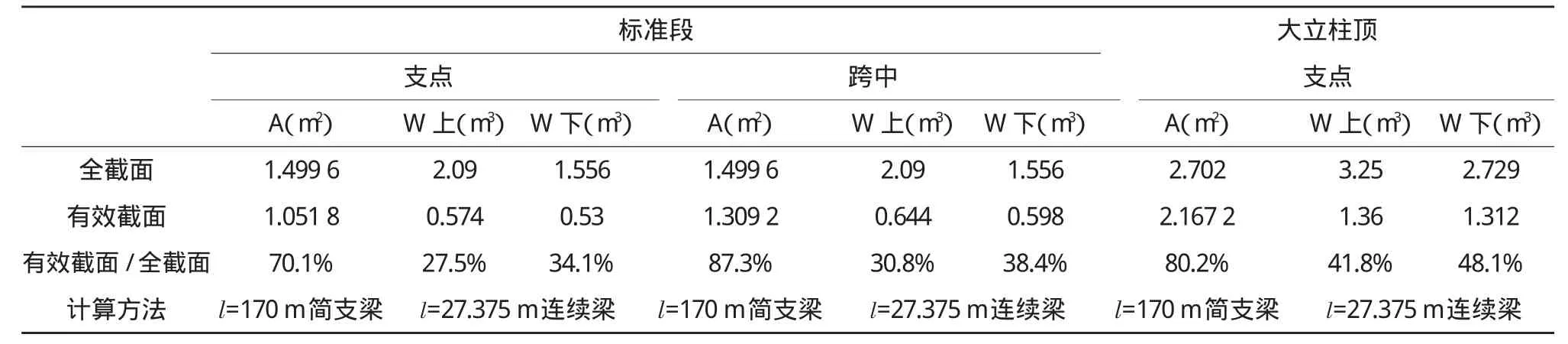

表1 中跨系梁按不同跨径计算得出的ψ值

可以看出:l越大,b/l越小,ψ值越大,有效分布宽度越宽,计算得出的截面特性也就越大,应力值越小。连续梁的支撑为刚性支撑,其内力影响线在支撑处为零。同样,我们查看中跨系梁的内力影响线后发现,其影响线类似于跨径为40.5 m(3×13.5 m)的连续梁,即每3根吊杆中有1根相当于刚性支撑,而在靠近中横梁的短束区,则相当于l=67.5m(5×13.5m)的跨径。因此,在计算中我们分标准区和短束区分开计算,详见表2。

3.2 边跨系梁

边跨系梁受到水平拉索作用下的强大的水平力N,N就好像作用在一个跨径为170m的简支梁上,所以在计算面积A时,按简支梁查表,l=170m。对于弯距来说,因边跨系梁固结在立柱上,立柱间距为l=27.375m,其内力影响线和连续梁相同,所以在计算抵抗矩时,就按连续梁查ψ值,l=27.375m。详见表3。

3.3 结论

(1)箱梁跨宽比越小,剪力滞影响越严重。所以在宽桥的应力计算中,尤其应计入剪力滞后效应的影响。从表中可看出,在本例中,有效截面的抵抗矩最低时只有全截面的16%,用全截面计算应力,显然是不安全的。

(2)剪力滞的影响沿跨度方向有所不同,在靠近支点处最严重,而跨中截面受剪力滞的影响比支点截面小。

(3)对于一些特殊结构,可运用其影响线分析受力特征,求出正确的有效分布宽度。

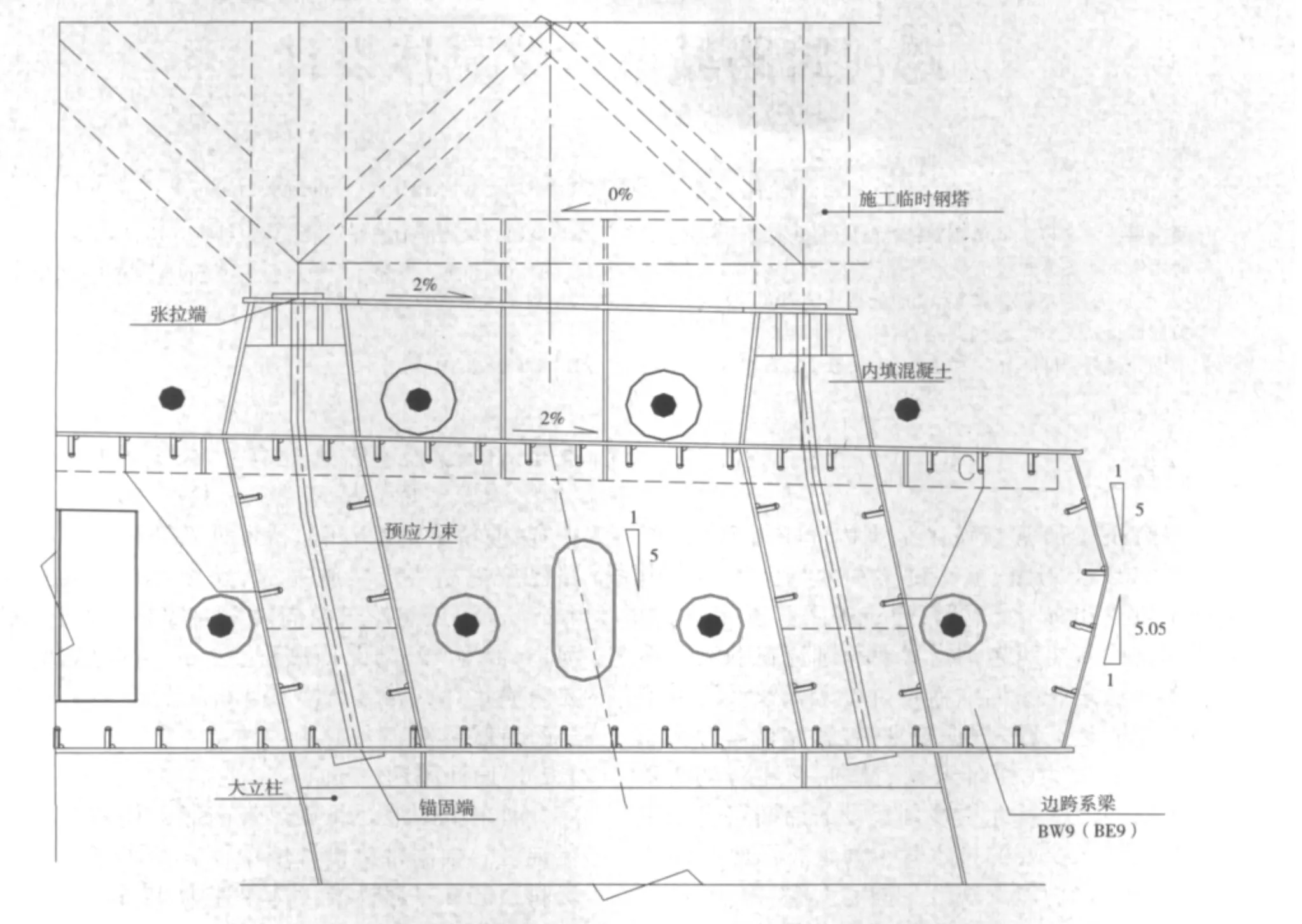

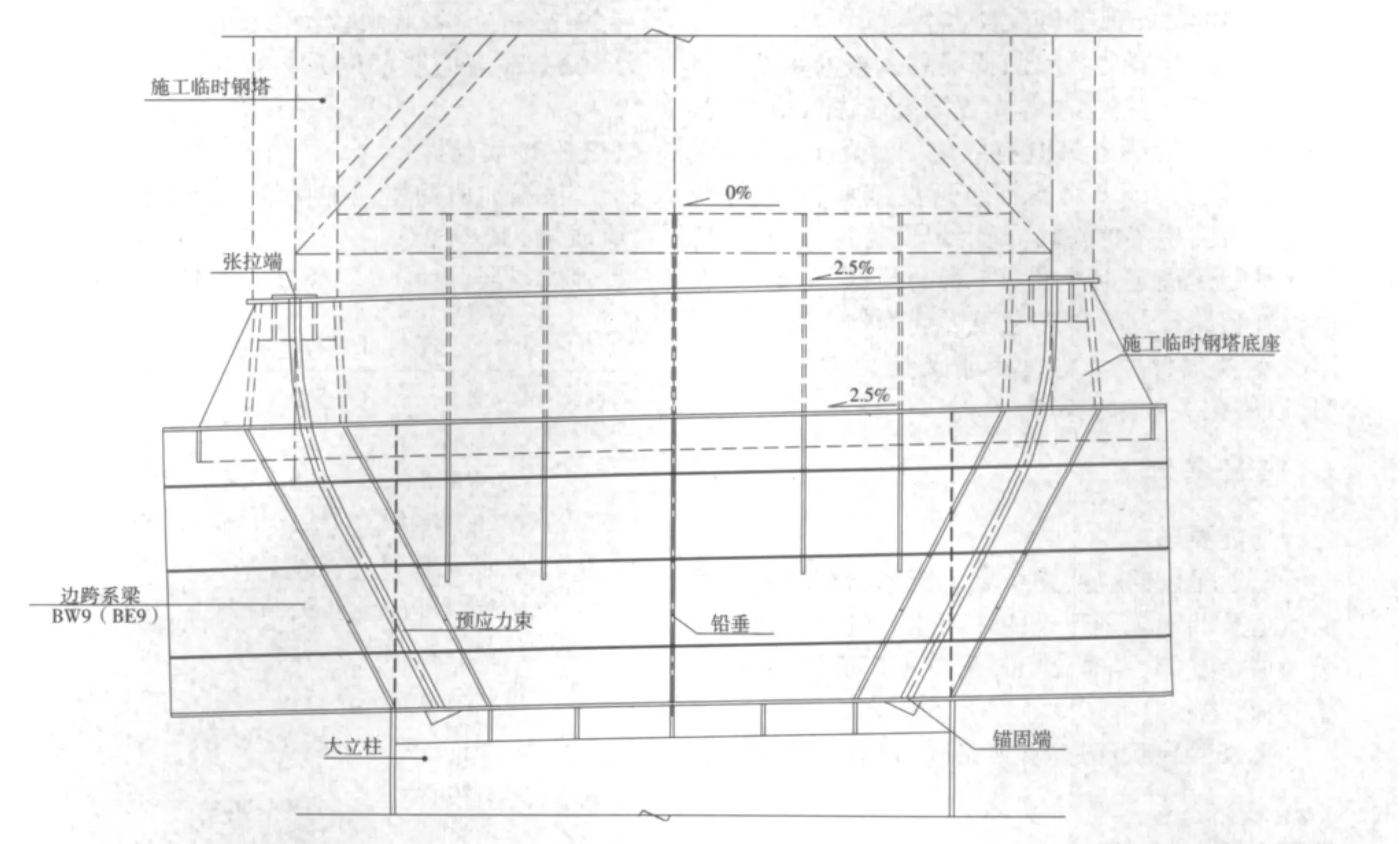

4 大立柱顶BW 9(BE9)特殊节段设计

大立柱下端支撑在拱座上,上端对应边跨系梁BW9(BE9)号节段。因为在施工过程中,要在BW 9(BE9)节段顶建造一个高度120 m的施工临时钢塔,安装钢拱时所需的施工临时拉索都锚固在临时塔上,受力较大,且施工周期近一年多,期间可能还会经历强台风,所以对于临时钢塔的下锚固点BW9(BE9)节段的构造要求是非常高的,它关系到整座大桥的施工进程,是非常关键的一个节点。

从横断面上看,大立柱腹板有1/5的斜率,而临时钢塔是垂直的,且大立柱腹板间距为5.099m,而临时钢塔外腹板间距为4.75m,中间必然有一个过渡段。从纵断面上看,大立柱顶腹板间距为5 m,而临时钢塔底外腹板间距为7.55 m。由于诸多外在条件的限制,这些尺寸都无法再改变。详见图 3、图 4。

面对这样的不利条件,BW9(BE9)节段的设计就是如何把临时钢塔内的力安全地传递到大立柱上。首先通过临时钢塔的底座来解决空间几何尺寸无法对齐的问题,通过调节临时钢塔底座腹板的倾斜角使临时钢塔内的腹板和底座腹板对齐,底座腹板又和系梁内腹板对齐,系梁内腹板再和大立柱内腹板对齐,环环相扣,使临时钢塔内的力最终传到大立柱,再到拱座基础内。由于每一环节中都有一个角度变换问题,同时由于施工误差等因素会在角度变换处产生一些附加应力,为了保证这一重大节点的安全可靠,采取了以下五个措施:

(1)加厚BW9(BE9)节段对应部分的顶板、底板和腹板,并采用Z向板。

(2)加厚底座钢板。

(3)在底座、BW 9(BE9)节段对应部分及大立柱内浇注混凝土。

(4)在4个角上设计4根空间三维预应力束穿过底座、系梁和大立柱顶。

(5)在系梁腹板外侧设置加劲以保证未浇注混凝土部分的安全。

5 材料指标

中跨系梁、边跨系梁选用钢材为细晶粒可焊接S355N正火钢板。中跨系梁标准节段每平方米钢材用量为347 kg,边跨系梁标准节段每平方米钢材用量为373 kg,对于这样的特大桥梁来说,还是比较先进的。

表3 边跨系梁有效截面计算

图3 施工临时钢塔底座横断面图

图4 施工临时钢塔底座纵立面图

6 结语

箱梁跨宽比越小,剪力滞影响越严重。所以在宽桥的应力计算中,尤其应计入剪力滞后效应的影响。剪力滞的影响沿跨度方向有所不同,在靠近支点处最明显。对于特殊结构,可运用影响线分析受力特征,求出正确的有效分布宽度。

卢浦大桥于2003年6月正式建成通车,运行7年来各项性能良好。