有关建筑钢结构焊接工艺评定和裂纹的探讨

有关建筑钢结构焊接工艺评定和裂纹的探讨

本文通过实例简述了进行焊接工艺评定时,应联系企业生产实际,为应用而进行评定,才能起到指导生产的作用;以及钢结构制作中,面对产生裂纹时,要进行全面仔细的分析,找出引起裂纹的主要原因,并予以防止的方法。

焊接工艺评定;联系实际;评定;裂纹;原因;方法

前 言

建筑钢结构在我国是从上世纪八十年代末,迅猛发展起来的一个新兴行业。经过近二十年的发展,现已具备一定的规模。建筑钢结构已从轻钢发展到重钢;从单层厂房发展到多层厂房;从H型结构到十字型、箱型结构;从多层建筑到高层、超高层建筑。其应用之广,可谓名目繁多。从一般的民用住宅到工业厂房、机场航站楼、体育场馆、电视塔、摩天大楼……应有尽有。随着技术含量的日益提高,对产品的制作质量要求也愈来愈高。本文就钢结构制作中,对焊接工艺评定和裂纹的问题,通过实际案例分析,提出具体操作要求和防止方法,以便促进产品质量的提高。

一、关于焊接工艺评定

建筑钢结构制作中,规定要做工艺评定,是由 《钢结构工程施工质量验收规程》GB50205-2001提出的。但实际是从 《建筑钢结构焊接技术规程》JGJ81-2002实施后,才真正有的。因为以前的 《建筑钢结构焊接规程》JGJ81-91虽有工艺试验的规定,但缺少详细的实施细则,使实际操作无据可依。加上很多钢结构企业处于初期创业阶段,缺乏技术力量,行业也还没有统一的组织和领导。因此,一般企业均不做焊接工艺评定。有的较大的企业虽然做了,但大都参照机械行业《锅炉与压力容器技术监察规程》的要求来做的,具有行业的局限性。

焊接工艺评定其实是钢结构制作的一项焊接技术准备工作,是企业制定工艺规程等技术文件的依据,是用来证明钢结构工程制作时所采用的焊接工艺能满足钢结构的使用性能的见证文件,也是提供给监督管理部门进行开工审批、制作过程监理、竣工验收的必备文件。因此,现在凡是比较大一点的工程,业主单位、监理单位等都有这方面的要求,所以进行焊接工艺评定工作已逐渐成为钢结构制作、安装企业必不可少的一项技术工作。

由于焊接工艺评定是编制钢结构制作工艺的依据。因此焊接工艺评定的工艺参数一定要与实际结合,不能为评定而评定,应为了应用而评定,否则就没有实际的指导意义。

例:某企业在用半自动CO2气体保护焊进行焊接工艺评定时,选用Φ1.2实芯焊丝,进行中厚板平角焊时,采用的焊接电流为140~170A,经过评定合格。但是该企业在实际焊接时,并不采用该电流,因为效率太低、焊速太慢,实际使用电流为250~300A。所以这个评定实际上没有起作用,只是为评定而评定。

对于半自动CO2气体保护焊,采用Φ1.2焊丝时,实际上有两种焊接电流可选用:①小电流100~180A时,以短路过渡形式焊接,一般适用薄板焊接或钢结构现场安装时的立焊、横焊、全熔透的打底焊接等。②大电流250~350A,以射滴过渡形式焊接,适用中厚板的平焊、角焊位置焊接。用这两种焊接电流焊接,均可以做出合格的工艺评定,但使用的场合不同。所以我们在进行焊接工艺评定时,一定要结合生产实际,为了应用而评定。根据 《建筑钢结构焊接技术规程》JGJ81-2002的规定,小电流评定合格,其适用的电流量不能超出评定值的10%。因此要用大电流焊接,必须得重新进行焊接工艺评定,反之亦然。 (如表1)

图1

图2

表1 半自动CO2气体保护焊焊接工艺评定部分参数

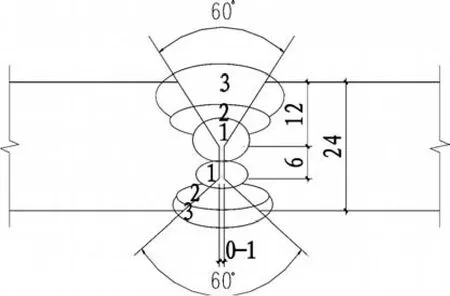

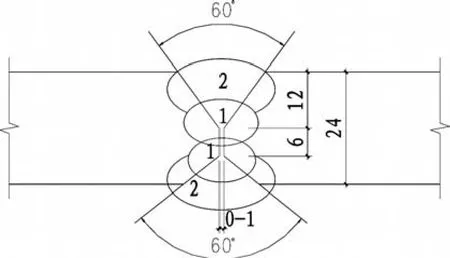

又例:某企业在用小车式埋弧自动焊时,用Φ3.2焊丝进行t=24mmX型坡口,双面平焊对接时,采用焊接电流400~500A,双面各三道,评定合格 (如图1)。

但如果采用Φ4.0焊丝进行双面各二道焊,电流为550~650A,同样可以评定合格 (如图2)。

虽然埋弧自动焊中,改变埋弧焊丝直径,并不需要重做焊接工艺评定,但电流变化超出评定值的10%时,就得重新评定。所以Φ3.2焊丝评定合格,要使用Φ4.0焊丝,并加大电流超10%焊接时,实际应重新进行评定。那么不如一开始就采用Φ4.0焊丝评定,因为Φ4.0焊丝粗,截面积是Φ3.2的1.56倍,焊接生产效率高。前者要正反各三道,后者正反各二道就够了,企业是要讲效益的,同样能保证工艺评定合格的情况下,宜选用较粗的焊丝焊接。当然选择焊丝直径的大小,主要依据焊接钢板的厚度而定。而Φ3.2焊丝一般适用≤8mm钢板的对接焊接。我们在进行焊接工艺评定选用焊丝直径时,既要考虑焊接质量,又要顾及生产效率和成本,这样才能做出真正满足生产需要的工艺评定来 (如表2)。

二、关于裂纹

钢结构的制作和焊接中,经常会因原材料 (钢材、焊材、气体等)工艺、技术等原因而产生各种缺陷。而缺陷中又以裂纹为最严重,因为它是造成钢结构破坏的最危险因素。因此,一般企业对此都比较重视,特别是质检部门一旦发现裂纹,就会很快反映到技术部门,要求予以解决。对这种情况技术部门不要急于下结论,要进行全面认真、仔细的分析,找出产生的主要原因,予以彻底解决。

表2 t=24mm双面埋弧自动焊规范比较

焊接裂纹一般按产生的时间,有冷热裂纹之分。热裂纹是在焊接过程中,温度较高时产生的,其主要原因:①可能是原材料方面的,含碳量高或含硫、磷有害元素多时,均会导致热裂纹。②也可能是工艺参数等方面控制不当,如焊缝形状系数 (焊缝宽度B/焊缝深度H之比)偏小时,也会产生热裂纹。一般焊缝形状系数以1.1~1.2为好(如图 3)。

图3

由于热裂纹是在焊接温度较高时产生,有时裂纹会发生氧化,而带有色彩,较易于辨认。而冷裂纹则产生于焊缝冷却过程温度较低时或焊缝冷却后,经过一段时间 (几小时或几天)才产生的称延迟裂纹。而冷裂纹产生的主要原因一般为:①焊接接头中产生硬而脆的金相组织;②焊接接头中焊缝扩散氢的含量高;③焊接接头的拘束应力大引起。这三个原因互相联系,可以同时起作用,也可以在不同条件下分别起主要作用。

我们在面对裂纹出现时,可以通过以上分析来寻找原因。

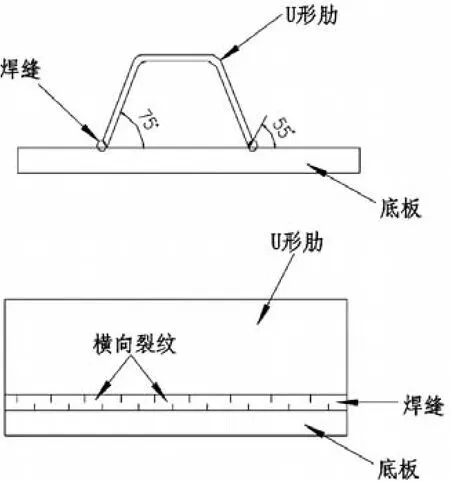

例:宁波某钢结构大桥在安装时,发现预先在工厂制作好的几段钢梁的U形加强肋与平板的115°钝角焊缝有横向裂纹,U形肋和平板的材质为Q345C、Q345qc,板厚分别为6、8、16mm,采用国产Φ1.6药芯焊丝,进行自动自保护焊,焊后进行磁粉探伤合格,过了一段时间后,发现有较多的横向裂纹 (如图4)。

图4

经查看和分析,可以确定不是热裂纹,而是冷裂纹——延迟裂纹。而母材Q345C、Q345qc,其碳当量Ceq=0.45,为优质~高级优质钢,可焊性好。焊接时不会出现硬而脆的马氏体组织。其接头形式为115°钝角角接,U形肋板厚为6、8mm,焊接时拘束应力不大,唯有会引起延迟裂纹的焊缝扩散氢含量可能偏高而致。

而扩散氢的来源:一是母材,这些钢板是热轧板,经过验收,其弯曲、冲击都合格,因此可能性不大。二是焊道外表及处理情况,这些钢板为本色,无黄锈,U肋两侧坡口为机加工,平整光洁。但焊接时未经烘烤,时间又值今年初,雪灾时期,可能会有一定的影响,不过不至于每条焊缝都有。焊接过程中,前面的焊接会对后面的焊道起到烘烤作用,因此板面的处理不够好,不可能成为氢致裂纹的主要原因。三是焊材问题,焊材采用的是药芯焊丝Φ1.6自动自保护焊接。焊接时不用CO2气体保护,所以和CO2气体的纯度无关。该焊丝为塑料盘装,焊前也无法烘干。经厂方和焊丝厂联系,焊丝厂试验后承认在制作这批焊丝时,因热电偶失效,致焊丝中的药芯焊剂未彻底烘干,含水量较多,从而导致扩散氢含量高。后厂方对该焊丝外委进行事后扩散氢含量的复测,也证明情况确实如此。扩散氢含量达18ml/100g,是允许值的两倍多,这样原因找到了,解决的办法就有了。更换焊丝使用前进行各项验收,合格后方可使用,这样就可避免出现类似缺陷。对已产生裂纹的焊缝,必须用碳弧气刨彻底将裂纹清除干净,探伤合格后,再返修焊接。

又例:某厂在用半自动CO2气体保护焊焊接箱形柱四纵缝打底时,发现有断续的纵向裂纹(如图 5)。

图5

要求查找原因。焊工认为焊丝有问题,经现场查看和询问,认为裂纹是热裂纹,不是冷裂纹。它产生于冷却过程焊接温度较高时。经查母材钢板、焊丝均经过复验合格,可以排除嫌疑。CO2气体虽为管道气,又无检测手段,但焊接其它构件时,均未产生裂纹现象,因此CO2气体纯度影响也基本可以排除,分析后认为主要是控制焊接工艺参数有问题。因为纵缝为一柱板开35°左右单面坡口,带垫板间隙较小,工艺规定为3~4mm,实际装配后有时更小,打底时焊工为贪快,求焊的米数 (以米数计酬)多,焊速过快。当焊后坡口两侧金属快速冷却时,在焊缝中间形成液态金属薄层,而有时焊缝收缩时的拉应力,当足以将该薄层拉裂开时,就会产生纵向裂纹。为防止该类裂纹产生,只要适当降低焊接速度,增加焊缝金属熔敷量,使焊缝形状系数 (焊缝宽度B/焊缝深度H之比)为1.1~1.2即可避免。焊工照此要求焊接,再无裂纹产生,自然无话可说。至于开始询问对裂纹的看法时,焊工往往考虑客观原因多,因此不宜急于表态,认同或不认同。确准原因后再表态不迟。此外一般的弧坑裂纹产生的原因也同于此理。

裂纹的返修,主要用碳弧气刨,将其彻底清除干净,然后再焊补。

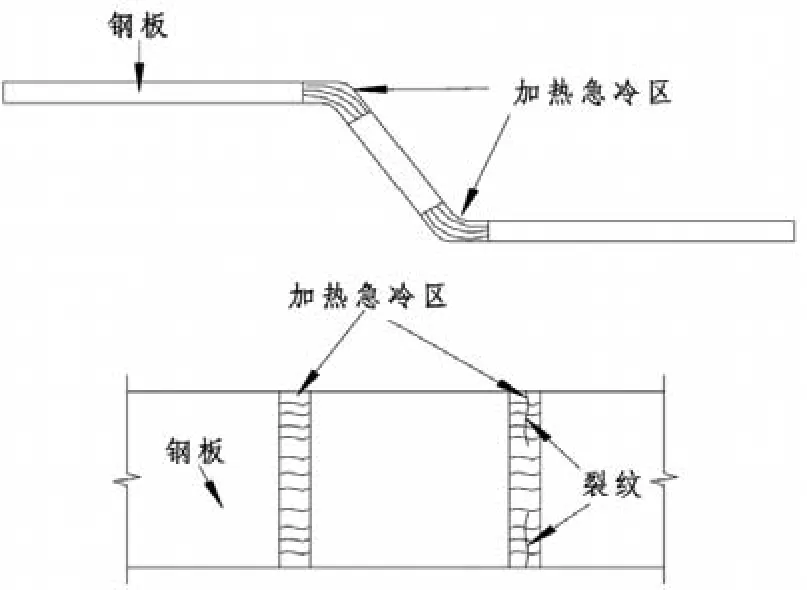

再例:对钢结构行业使用普遍的Q345及以上的低合金结构钢,GB50205-2001规程和JGJ81-2002规程都明确规定,在进行火焰矫正后,一定要缓冷,不能用浇水急冷。其中原因是,如果浇水急冷,会使加热区有明显脆化现象,严重时甚至会产生裂纹 (当然此裂纹和焊接裂纹是两回事)。这个论点在实际中已得到了印证,是正确的。

某厂在制作中,对Q345B钢板进行加热弯折,弯折后浇水冷却,结果在弯折受压面处的两端产生了裂纹 (如图6)。

被来该公司参观考察的客户所发现。因此,我们在实际生产中,为防止产生裂纹,对规程的这个规定还是要严格遵守的,当然有单位经试验后认为,当火焰加热到矫正温度700~900℃后,在钢呈红色的温度下是不允许加水急冷的,但到钢冷却至发黑时, (723℃以下)就可以浇水冷却了,对此宜继续深入试验研究。在此引用 《建筑钢结构焊接规程》JGJ81-91,曾对此条文所作的说明,作为结束语:热矫正后冷却方式也很重要,如在空气中缓慢冷却,这时被加热区钢材的韧性几乎不下降,而用浇水骤冷,则被加热区就有明显的脆化现象,因此规定不宜浇水骤冷。

图6

参考资料

[1]建筑钢结构施工手册.中国钢协编.

[2]钢结构工程施工质量验收规程.GB50205-2001.

[3]建筑钢结构焊接技术规程.JGJ81-2002.

[4]建筑钢结构焊接规程.JGJ81-91.

TU391

B

1671-3362(2010)07-0048-04

宏丰实业集团有限公司)