直线接触蜗杆的设计与制造

何国昆

康乐保(中国)有限公司,广东珠海 510006

直线接触蜗杆的设计与制造

何国昆

康乐保(中国)有限公司,广东珠海 510006

与传统的曲线接触蜗杆装置相比,直线接触蜗杆的具备较高的传动性能及承载能力,当前在机械传动中应用较多的均为曲线接触蜗杆装置,有关直线接触蜗杆传动的理论及实践内容均较少,笔者根据自己的工作及实践经验,介绍了直线接触蜗杆传动的设计原理及设计参数,并在此基础上阐述了蜗杆的加工及制作方法,以供同行参考。

直线接触;蜗杆传动;设计原理;设计几何参数;安装几何参数;制作方法

0 引言

在机械传动装置中蜗杆传动因工作无噪声、结构紧凑等特点而得到了广泛的应用,在这些不同的应用领域中,均对接触蜗杆传动提出了不同的侧重点要求,主要包括:蜗杆的承载能力、传动效率以及蜗杆传动比等方面。当前,常见的机床及仪器仪表等领域对蜗杆的要求集中在精度、成本以及耐久性方面,为满足这一条件,当前的渐开线齿轮就是选用钢质材料并进行精密打磨,以满足于高精度的啮合传动。但此法在蜗杆传动中无法实现,考虑到螺旋齿圆柱齿轮在一定条件下可以由点接触方式转变为直线接触方式,故只需增大其中一个齿轮的螺旋角,即减少其上的齿轮个数,这样就可以实现类似于斜齿轮传动的直线接触蜗杆传动形式,此种传动方式特点及制造方法均来源于齿轮传动,却可以获得远大于齿轮传动的传动比,下面本文就针对此种直线接触蜗杆传动的设计原理、设计参数及加工方法分别进行阐述。

1 直线接触蜗杆传动的设计原理

1.1 直线接触蜗杆的特点

直线接触蜗杆传动是采用空间螺旋齿轮转动相错的形式实现的,即两齿轮的外包络面具有零度齿形角的齿条齿面,两齿轮的中心距为内柱半径之和。在此种结合形式下,齿轮的共轭齿面会沿一条与齿轮内柱螺旋线相切的直线相接触,由于其中一个齿轮的螺旋角较大且齿数较少,故两齿轮轴此时会形成90度的垂直转动交角,从而使得传动变为直线接触蜗杆传动。与传统蜗杆的曲线接触相比,在两渐开螺旋面斜齿轮转动过程中,二轮的瞬时接触并非以往的点点接触,而是直线啮合,这是直线接触蜗杆传动的显著特点,也是其命名的由来,正是由于齿轮间的直线接触,使得直线蜗杆传动可以实现高精度传动,但在提高传动比的同时,直线蜗杆传动在齿形及其方向上会存在着不同的运动速度,即而造成了动力传动性能在一定程度上有所下降。由于直线接触蜗杆的传动本质是由一对渐开的斜齿轮实现,而齿轮的设计及加工手段可轻易实现,故直线接触蜗杆可在成本相同的基础上实现传动能力的提升。

1.2 直线接触蜗杆的结构设计原理

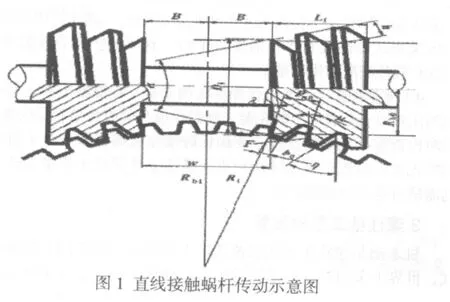

要实现蜗杆传动直线接触,就必须满足两个条件:第一个是齿轮轴相错设计,第二个是啮合过程中斜齿轮的轮齿必须与蜗杆基圆柱相接触,由于直线接触蜗杆仅有一侧齿面具备螺旋渐开面特点,故采用直线接触蜗杆传动仅能靠单一的蜗杆螺旋面实现,反方向上的传动无法实现,可进行正方向传动的一侧齿面称为工作齿面,另一侧称为非工作齿面,直线接触蜗杆传动示意图如图1所示。

图1为一双蜗杆传动装置,图中F面为工作齿面内参与啮合传动的一个渐开螺旋面。α角为蜗杆齿顶的锥形角,将蜗杆齿顶设计为锥形角的形式是为了尽量减小蜗杆的体积。图中的D1即为蜗杆较小一端的直径,L1为螺旋长度,B为两个蜗杆小端之间的距离。用于传动的副材料可采用钢质材料,这样一方面有利于齿轮齿面的淬硬处理;另一方面解决了精密磨齿工艺的问题,同时还可以提高蜗杆的传动精度及耐久性,这样的设计降低了蜗杆的制造成本。

2 确定蜗杆几何参数

直线接触蜗杆工作几何参数的确定主要依靠蜗杆工作的传动比、承载能力及自身刚度决定,这一步可以说是设计直线接触蜗杆最关键性的一步。单蜗杆传动示意图可看作是图2中的一半,蜗杆的几何参数可对比斜齿轮的参数进行计算,具体的计算公式及参数意义如下:1)法向压力角αn,αn应与配偶齿轮要保持一致;2)法向模数mn,mn应与配偶齿轮要保持一致;3)头数i,一般取i=1;4)旋向,应与斜齿轮旋向一致;5)螺旋升角λ,λ=βb,此升角与斜齿轮基圆螺旋角保持一致;6)法向齿距P,P=πmcosα;7)基圆半径R,n0n0nnb0轴向齿距螺旋长度L,L=(2~3)P,其中P为轴向齿距;110010)蜗杆小端直径D1,D1=2Rb+0.5mn,当斜齿轮齿槽根部经过处理后,D1可相应加大;11)齿顶锥面锥顶半角δ,δ=20°,一般的齿顶锥面锥顶半角均可取为20°;12)齿槽深h,h=2.5mn,齿槽深一般取为2.5~2.6mn;13)工作侧内凹角μ,一般取内凹角μ =10°;14)齿背角η,η=2αn,对于非工作侧的齿背角一般取为40°;15)蜗杆小端齿厚度b0,基圆柱上对应的蜗杆小端齿厚取b0=mn。

3 确定安装几何参数

做好蜗杆的设计几何参数后,即可着手蜗杆安装几何参数的确定,在安装时,应保证蜗杆与齿轮中心间距A=Rb+r0及相错角φ=λ+βb,且使蜗杆的渐开螺旋面与零度齿形角媒介齿条齿面共切于同一处,以使齿轮接触时接触处为空间相错啮合传动。当采用双蜗杆传动时,必须通过改变蜗杆轴向之间的相对距离来调节两工作面间的间距,以使双蜗杆可以协调工作,设齿轮的公法线长度为W,根据齿轮工作原理,有W应不小于2B的长度,B为蜗杆端面距齿轮中心的间距,B在理论上等于渐开线起始点的曲率半径,故综上可得蜗杆的安装几何参数如下:1)中心距A, A=rb1+rb2;2)渐开线起始半径ρ其中Ri,Rb分别为齿轮根圆半径,基圆半径;3)交错角φ,φ=βb1+βb2,一般φ要控制在90度;4)双蜗杆小端间距2B,B=ρ,ρ为斜齿轮渐开线起始点曲率半径;5)齿轮的公法线长W,应满足W≥2B。

4 蜗杆的加工及制作方法

在加工及制作过程中,必须要重视工作齿面及辅助面的削磨,对工作齿面要按照螺旋渐开面的切削方式进行加工,螺旋渐开面的切削要按螺距进行,其中λ为螺旋渐开面的升角,另外为保证蜗杆的高精度传动,对齿轮的工作面必须进行打磨加工,且加工时必须保证渐开螺旋面直母线的测量不应凹入,砂轮打磨时,砂轮的外边缘点不应超出基圆中心高。对于蜗轮来说,采用滚刀、剃齿刀切制出的蜗轮齿面,均不是可展曲面,无法进行磨削,故采用齿轮代替蜗轮,可采用先进精密的加工工艺,同时在进行传动装配时,可采用轴向及径向的双向装配,避免了装配中心平面偏移所带来的误差。

5 结论

经过本文对直线接触蜗杆设计及安装全过程的阐述,现总结内容如下:1)直线接触蜗杆传动的原理是采用两个具备渐开螺旋面的斜齿轮,在齿轮传动时,两齿轮的共轭齿面会沿一条与齿轮内柱螺旋线相切的直线相接触,即而形成两齿轮成90°的垂直转动交角,达到直线接触蜗杆传动的目的;2)与传统曲线接触蜗杆相比,直线触蜗杆可在成本不变的情况下实现高精度传动及提高传动比;3)直线接触蜗杆的设计必须确定好蜗杆的设计几何参数,故需要以相应的规范及计算公式来进行计算,设计及计算完成后按照相应的安装几何参数进行安装才能确保直线接触蜗杆装置的正常工作。

[1]吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982.

[2]李特文,卢贤占,高业田,等译.齿轮啮合原理[M].上海:上海科学技术出版社,1984.

[3]西安交通大学机制教研室.磨齿工作原理[M].北京:机械工业出版社出版,1997.

[4]西北工业大学.机械设计[M].北京:人民教育出版社,1980.

TH13

A

1674-6708(2010)24-0188-02