不定形耐火炉衬的最新发展

文/李正钦

不定形耐火炉衬的最新发展

文/李正钦

在2010年4月举办的第七届中国再生铝加工技术升级研修班上,江苏凯得力耐火材料公司的李正钦先生介绍的不定型耐火炉衬引起了很多学员的关注,为了使更多的读者了解这种新型的不定形耐火炉衬,本期我们选登了李正钦先生在此次培训班上的讲稿。

含有不沾铝添加剂之低水泥浇注料,十分成功且广泛地应用在化铝窑炉之作业炉衬已有十五年以上的历史,在发达国家,大量地取代传统定形砖与传统水泥浇注料的炉衬设计,大大地改善并延长化铝炉的炉衬寿命。

近年来,随着合金金属的发展,更高级的铝合金、更严苛的生产工艺、更高的生产效益及更高熔化温度等要求,挑战着旧一代的低水泥浇注料。凯得力耐火集团公司,随而发展出能适应此种需求的新形浇注料。

本文将针对新材料的研究、发展及应用的成功实例作介绍。

一、前言

最早的化铝炉及其保温炉的炉衬设计,大都采用定形砖为作业炉衬,随着低水泥浇注料与不沾铝添加剂的发展,越来越多的化铝炉及保温炉炉衬,开始采用不定形浇注料并且明显地改善了炉衬的耐蚀性能与不积渣性能;在欧美及日本等发达国家中,不定形炉衬已是化铝炉及保温炉的标准炉衬设计。如今,化铝炉及保温炉的操作工艺与需求条件,已不像过去那么简单了,例如:

1. 为了提高生产效益及降低能源消耗成本:耐材炉衬要能适应更高的操作温度,更低的热损耗以便减小炉衬厚度,增加内部容量。

2. 更多种及更繁杂的铝合金生产工艺:耐材炉衬要能适应更多种类合金、不同种类的助熔剂及更繁杂的净化处理工艺的侵蚀反应。

3. 使用更多的回收废铝为原料:耐材炉衬要能适应更繁杂的废铝原料之侵蚀反应。

为满足这些需求,凯得力耐火集团公司成功地研发出新一代的低水泥浇注,并且在实际炉体应用上,获得显著的改善成果。

二、炉衬侵蚀的反应机构

众所周知,化铝炉的炉衬损坏的主要原因为侵蚀反应;造成侵蚀反应的主要原因为,钢玉质矿物之生成反应。此反应,又可以划分为两个部分来探讨:

1. 积附在耐材炉衬表面的反应,或俗称“挂渣”的现象。

在熔化纯铝的工艺中,由于金属铝的活性很高,在氧化的气氛下,铝液的表面很容易形成一层高致密的氧化铝薄膜;此层高致密的氧化铝薄膜,会阻断空气与铝液的接触,进而防止铝液的进一步氧化。这也是为什么在熔化纯铝的工艺中,比较没有挂渣的现象产生。

图1 钢玉在炉壁的积长及炉衬内部耐材与铝液之渗入反应

相反,在铝合金的冶化工艺中,特别是镁铝合金及含有锌及硅的成分时,在铝液表面所生成的矿物为高气孔的镁铝尖晶石氧化物;空气可以继续渗入,铝液亦持续氧化,所生成的矿物亦持续地积附在炉壁上。越积越厚,进而影响了炉体的熔化空间,这种现象俗称为“挂渣”。当炉体熔化空间受到影响时,必须将层紧密附着在炉衬的钢玉打除,炉衬也在这种高机械冲击下而受损,进而缩短了炉衬使用寿命。图1为钢玉在炉壁的积长及炉衬内部耐材与铝液的渗入反应。

2. 渗入耐材内部的铝液与耐材反应所生成的灰色矿物的侵蚀现象:

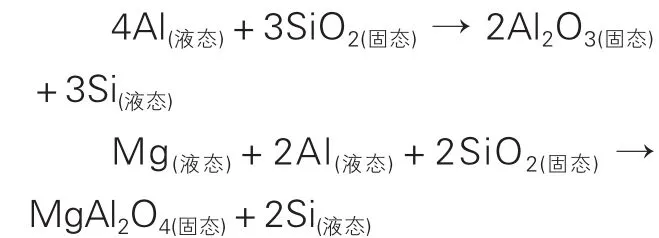

渗入耐材炉衬的铝液,夺取耐材部分氧化物的氧,所形成的还原─氧化的化学反应所造成的侵蚀现象。此种反应机构为一种自由反应焓,可藉由下列的反应方程式来表示:

ΔG=ΔH-TΔS

一般的情况下,反应会朝向较低之自由反应焓〈ΔG〉的方向进行;但是此种反应往往有一个活化能量,必须有足够的能量越过此点,否则不会有化学反应。表1为几种氧化物之自由反应焓〈ΔG〉数值:

依照表1的自由反应焓〈ΔG〉数值,我们可以推断最有可能产生的化学反应,为下列方程式所示:

当铝液中的硅成分增加时,会降低铝液的粘性,使得铝液更容易渗入耐材炉衬中,促进钢玉的生成反应。在此同时,由于松散的镁铝尖晶石矿物像的生成,造成体积的膨涨,进而造成炉衬的细微裂缝的产生;此裂缝让铝液更容易渗入耐材炉衬内。如此循环反应,终而造成炉衬的崩毁或铝液的穿透与外泄的意外事故。

此外,铝液的表面张力,会随着镁含量的增加而降低其表面张力,会促进铝液的渗透能力,增加与耐材炉衬的润湿能力,加速钢玉之生成速度。

早在上世纪60年代,所谓“B”形态的不沾铝已被发现,可当作添加剂来使用,亦是目前最为广泛使用的一种不沾铝剂。此种添加剂虽然价格便宜,但是需要添加量相当高,否则无法显示其效能。而且它还有一个很大的缺点,即在1 100℃左右,其随之分解;意谓着,当操作温度愈来愈高的时候,其不沾铝的效能亦随之消失。

另一种较新形的不沾铝剂为“C”形态之添加剂,此种添加剂不但价格便宜,而且添加量少,更重要的是其分解温度为1 250℃左右,更适用于高温操作工艺的现况。本文即针对上述两种不沾铝添加剂来作比较。

另外还有所谓的“A”形态、“S”形态及“Z”形态的不沾铝添加剂,虽然此三种添加剂有被使用,但是其所谓不沾铝效应仍被存疑,本文暂不讨论。

此外,还有一些极为昂贵的非金属碳化物亦有不沾铝的效能,由于成本的考量,可能尚无法被实际应用。

三、新一代的不沾铝低水泥浇注料的发展

较早的化铝炉是使用低水泥浇注料为炉衬材料,其主要成分为高铝质骨材、高铝酸钙水泥、氧化铝微粉、氧化硅微粉与解胶剂;此种浇注料的特点在于其低气孔率及细微的气孔孔径,其平均气孔孔径为3μm,能有效地减缓铝液的渗透速度。但是氧化硅微粉极为容易被铝液所还原,而造成钢玉矿物的积长;故此,在本文中除了比较不沾铝添加剂外,亦对不含氧化硅微粉的材料加以探讨。

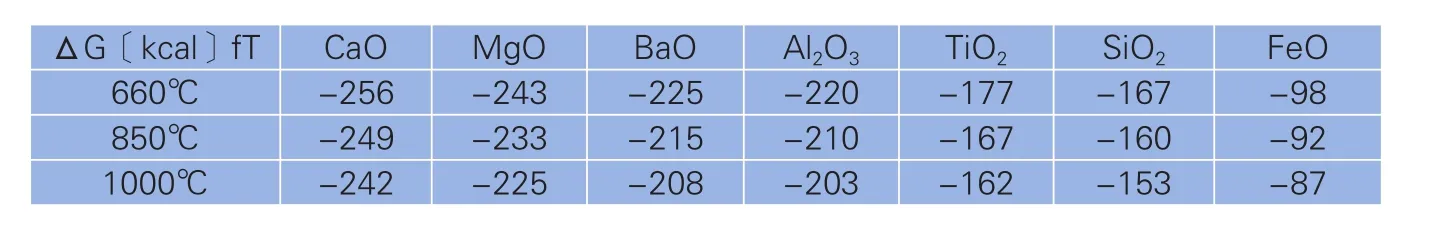

1. 配方组合

为减少实验之差异性,我们选用棕色钢玉为配方的骨料,对基质部份加以变化,表2所示配方LC是标准的低水泥浇注料,配方B/M是有添加“B”形态的不沾铝剂,配方C/M是有添加“C”形态的添加剂,配方B/A是不含氧化硅微粉有添加“B”形态的不沾铝剂,配方C/A是不含氧化硅微粉有添加“C”形态之添加剂。

表1 几种氧化物之自由反应焓〈ΔG〉数值

表2 配方组合与基质成分

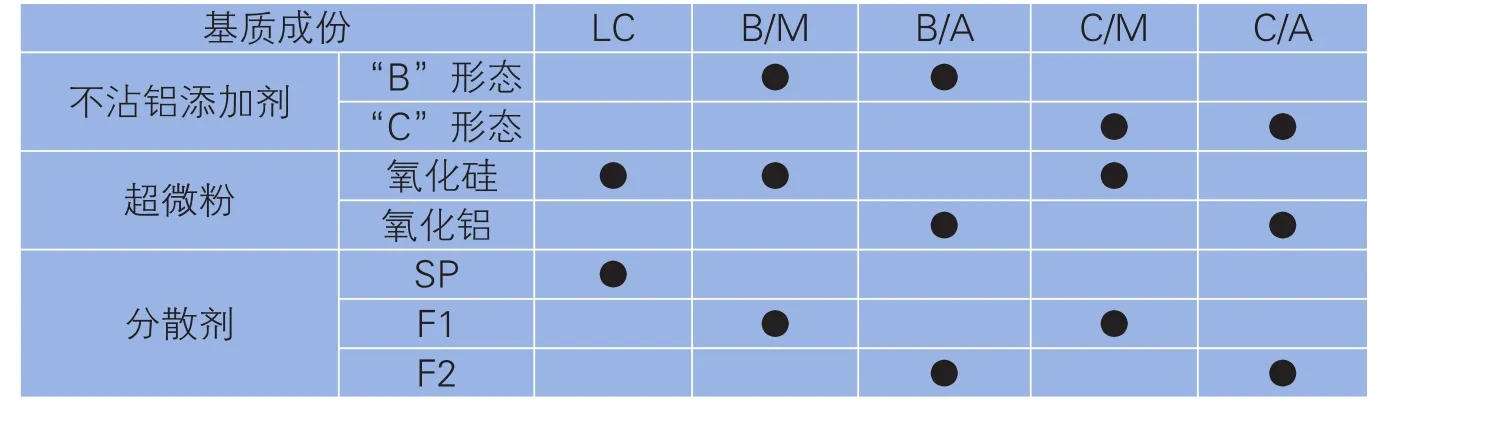

2. 试样准备与实验方法:

由于主要的侵蚀反应机构为铝液的渗透与钢玉矿物的积长,我们选用坩埚式侵蚀试验方法。其试片准备与实验步骤如图2所示:

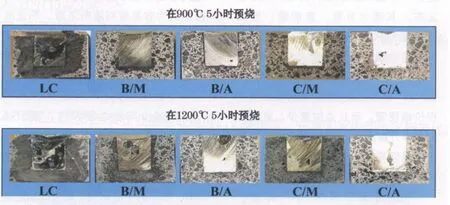

首先,将材料加水搅拌后注入模具中,48小时养生后脱模,并置于110℃烘箱中烘烤48小时,随后将试样在900℃及1 200℃预烧5小时,再将试样钻洞。

其次,预先将铝合金熔化,其合金成分含5%的锌、2.5%的镁及1.5%的铜,与碳酸钠助熔剂一起倒入试样中,加盖密封后置于高温炉中900℃保温96小时。

随后,将试样从中切开,量取侵蚀反应层。

3. 实验结果与讨论

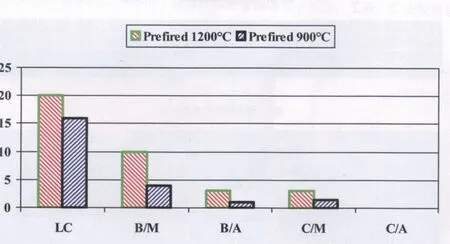

在没有添加助熔剂的条件下,无法明显地观察到侵蚀行为;所以,在本篇报告的实验结果,皆是含有添加助熔剂的实验条件。图3为实验结果。

在900℃预烧试样的实验,低水泥浇注料被铝液给完全渗透了;含有不沾铝剂的浇注料只有少许被铝液渗透,如B/M , B/A 及C/M,而配方C/A则完全没有被铝液渗透。

在1 200℃预烧试样的实验,低水泥浇注料再次被铝液给完全渗透了;含有“B”形态的不沾铝剂的浇注料,被铝液的渗透层明显加大,如B/M ;含有“C”形态的不沾铝剂的浇注料,被铝液的渗透层相对减少,如配方C/M;配方C/A完全没有被铝液渗透。其量测结果如图4所示。

图2 试片准备与实验步骤

图3 实践结果

图4 量测结果

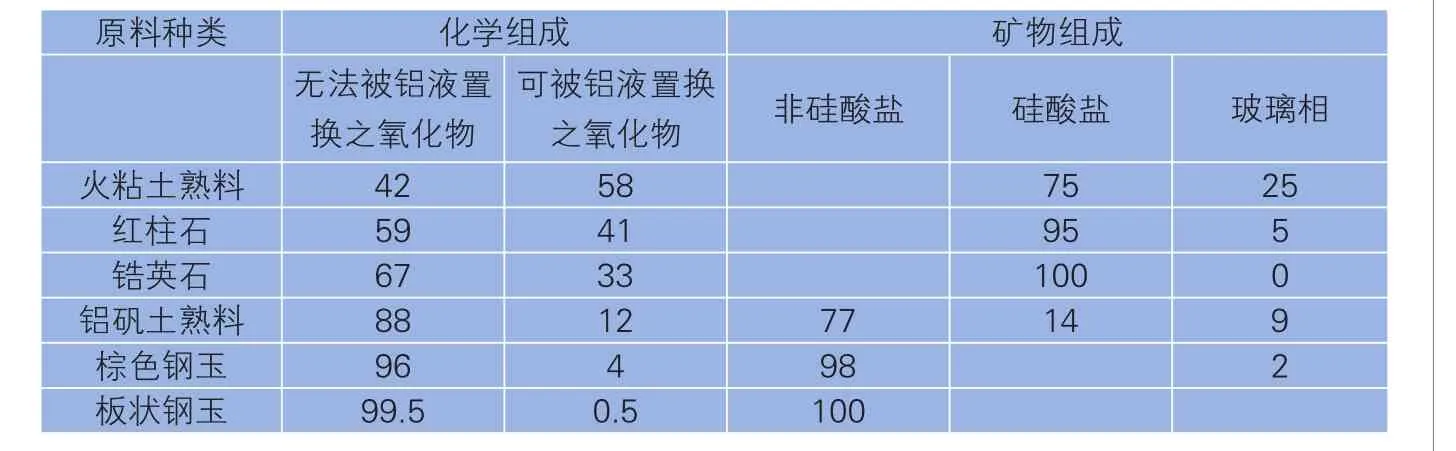

4. 骨材原料的选择与讨论

由上述的实验结果显示,铝液对耐材侵蚀的反应机构,主要为对耐材中二氧化硅的还原置换反应。事实上,由化学反应动力学的关点,并非所有的二氧化硅皆会被铝液给还原置换,如谟来石(mullite)中的二氧化硅就不会被被铝液给还原置换,因为要破坏谟来石(mullite)的键结所需求的能量相当高。所以,我们不只是要了解骨料的成分,更重要的是其矿物像组成,藉以判断是否会被铝液给还原置换。除此之外,耐材成分中的氧化铁亦会被铝液给还原置换。

藉由这些分析,我们可以将可用的耐火骨料加以分类,并从中选择应用设计出不同等位的不定形耐火炉衬材料。如表3所示:板状钢玉几乎不含任何可被铝液给还原置换的成分,但其价格也相当昂贵。棕色钢玉仅含些微可被铝液给还原置换的成分。

炉衬的损坏机构不单只是侵蚀反应而已,热震所导致的龟裂破损亦是一个重要的指针;虽然红柱石与锆英石含有相当高成分的二氧化硅,但其优越的耐热震性能亦可弥补其耐蚀性能。

基于成本的考量,低价位的粘土熟料亦可以加以应用。

四、结语及新产品之发展

由上述的实验得知,我们可以总结:

1. 当化铝的操作温度提高时,在耐材中所添加的不沾铝剂会随之分解,而丧失了抵抗铝液侵蚀的效能;即使采用较新形的不沾铝剂,如“C”形态添加剂,亦有其极限。

2. 铝液的侵蚀反应机构,主要是将耐材内所添加在基质中之二氧化硅微粉给置换还原的结果。

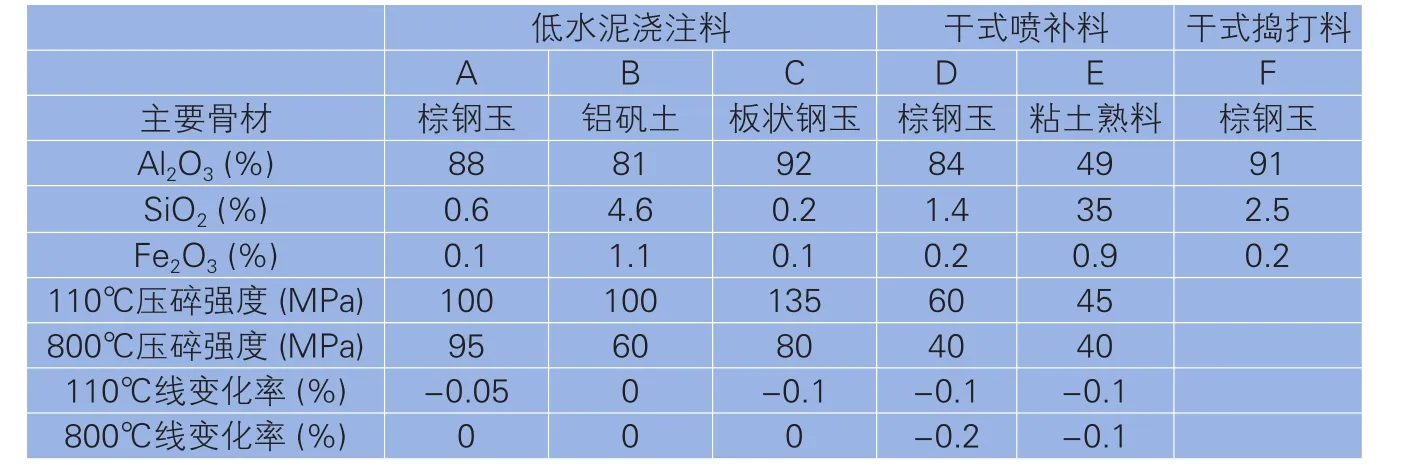

凯得力耐火集团公司成功地研发出新一代不含二氧化硅微粉的技术,创造出一系列不同牌号的不定形耐火炉衬产品,如不含二氧化硅微粉的低水泥浇注料、低反弹掉落量之干式喷补料及高致密性的干式捣打料等系列产品(如表4所示),为未来更严苛的化铝工艺提供了最适合的炉衬材料。

表3 耐火骨料分类及组成

表4 凯得力耐火材料公司系列产品

book=66,ebook=128