RH生产超低碳钢的关键控制技术研究

郑万任 (济南钢铁股份有限公司,山东济南 250101)

RH生产超低碳钢的关键控制技术研究

郑万任 (济南钢铁股份有限公司,山东济南 250101)

目前钢铁行业采用中薄板坯连铸机生产超低碳深冲钢有很多控制难点,针对济钢RH-ASP工艺路线生产超低碳深冲钢的技术难题逐一进行了分析研究。对钢水可浇铸性,碳、氧、氮的控制,提出了生产超低碳铝镇静钢时要减少RH处理氧气吹入量,造还原渣,保证纯脱气时间和对夹杂物改质来提高钢水的可浇注性,及保证超低的碳含量、合适的环流气体量、钢水中尽可能低的氧和硫等建议。

铸坯 超低碳 浇注性 氧 氮 控制 技术

1 前言

随着钢铁行业的迅速发展,产能的不断扩大,要想在整个行业保持足够的竞争力,占据一席之地,必须加大高附加值、高技术含量产品的生产,汽车面板用超低碳钢作为当前最先进的钢材产品之一,能否生产代表着一个钢厂的生产技术水平。该系列产品对钢水及连铸坯洁净度的要求非常高,不但要求良好的工艺控制,也要求先进的冶炼设备,RH作为当前钢铁行业最先进的精炼设备之一,并且经过多年的实践,已经成为冶炼此类钢种的最佳选择。但在用RH与中薄板坯连铸连轧(ASP)工艺生产此类钢种时,钢水的可浇注性以及钢中碳、氮、氧的控制一直是困扰很多钢厂的一大难题,济钢也不例外。本文将结合大量资料及生产实践,为济钢对该类产品的批量生产攻关提供操作参考。

2 钢水的可浇注性讨论

水口堵塞的形成机理可分为四种情况[1]:钢水中夹杂物的粘附、水口的负压抽气、水口耐材同钢水发生化学反应、水口上的冷凝钢。实际生产中水口堵塞的成因往往不是单一的,并不容易准确判定,但最常出现的是流经水口的钢水中夹杂物在水口壁上的粘附,这些夹杂物有多种来源:初炼和精炼过程中的脱氧产物;钢水发生二次氧化产物;钢包渣、中包渣卷入;钙处理不当产生的高熔点夹杂物等。由于我厂在冶炼超低碳铝镇静钢初期,钢包水口也出现絮流,经对粘结物进行化验分析,发现其主要主要成分为Al2O3夹杂物单体(接近40%)。大量研究资料表明,悬浮的Al2O3夹杂物主要类型是块状的或群落状的Al2O3和钙铝酸盐等,要减少这类夹杂物,必须找出它们的来源和形成机理,从每一个环节防止和去除。结合RH生产工艺,减少Al2O3夹杂物的主要措施有以下几方面。

2.1 减少RH处理时氧气吹入量

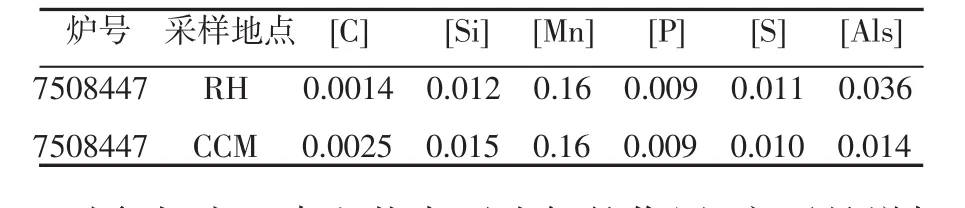

吹氧过程随着钢水中氧含量的增加,渣中氧含量也越来越高,并在接下来的脱氧过程中逐渐向钢水中传氧,造成钢水中酸熔铝含量不稳定,以至于出现在RH处理结束取样时酸熔铝含量正常,而在中间包取样时有酸熔铝含量极低的现象,见表1。

表1 浇注钢水钢水成分变化情况 /%

同时,由于真空状态下吹氧的作用,主要是增加钢中自由氧含量,强制脱碳和补偿钢水的温度。所以,必须要求钢水到达RH时有足够的温度和合适的自由氧含量。通过实践总结,正常情况钢水到站温度应保证在1 620℃~1 630℃之间,到站自由氧含量应保证在 400×10-6以上。

2.2 造还原渣

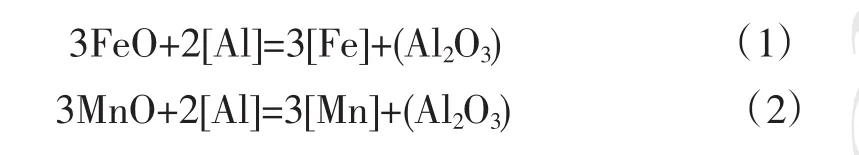

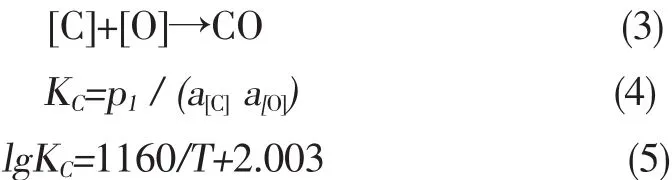

因为渣中的(FeO+MnO)会与钢水中[Al]发生如下反应:

通过上述反应渣中(FeO+MnO)实际成为了钢水的外来氧源,导致脱氧效率降低和钢水中氧含量难于降低,同时增加了铝的消耗。为此,国内外钢厂广泛采取严格的出钢挡渣和钢渣调质处理,力争把RH处理前钢包渣中(FeO+MnO)%降到5%以下,一些厂家甚至要求小于2%[2]。这样就能够发挥RH的真空精炼作用,获得高洁净度钢水。济钢通过增加LF造渣工艺,(FeO+MnO)%已达到2%以下水平,较大地提高了钢水纯净度。济钢超低碳钢渣成分见表2。

表2 超低碳钢还原性渣成分

2.3 确定良好的吹氧时机和铝脱氧剂加入时机

吹氧太晚或者脱氧剂加入太晚都可能造成脱氧产物没有时间上浮而大量悬浮于钢水中。按照我厂设备条件,外方专家建议钢水循环4 min以后开始吹氧,脱碳结束立即加入铝脱氧剂。

2.4 保证足够的纯脱气时间

在纯脱气过程中夹杂物不受外来因素的干扰,可以通过钢水的循环不断聚集上浮。

3 钢中[C]的控制

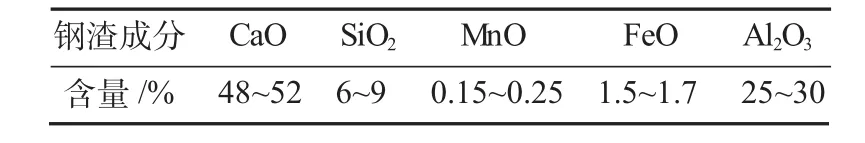

3.1 根据脱碳热力学条件

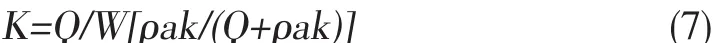

式中:

KC——反应平衡常数;

p1——真空槽内CO分压,Pa;

a[C]——钢水中[C]的活度;

a[O]——钢水中[O]的活度;

在低碳含量时可以认为a[C]=[C]%,a[O]可以认为是钢水中的游离氧。

根据此式,初始碳在0.04%左右,自由氧含量500×10-6~600×10-6水平,要想快速脱掉钢水中的碳,且达到钢种要求的碳含量低于15×10-6以下水平,必须保证极限真空度在133 Pa以下[3]。但在实际生产中,由于设备因素,必须保证合适的处理前温度和足够的富氧含量才能保证良好的脱碳效果。

3.2 根据脱碳动力学条件

式中:

[C]t——在时间t时的碳含量,%;

[C]0——初始碳含量,%;

t——脱碳时间,min;

K——表观脱碳常数,1/min。

式中:

Q——钢水循环量,t/min;

W——钢水质量,t;

ρ——钢水密度,g/cm2;

a——反应界面积,cm2;

k——传质系数,cm/min;

ak——体积传质系数,cm3/min;

式中:

G——循环气体流量,m3/min;

d——浸渍管内径;

p1、p2——分别表示大气和真空槽内的压力Pa。

从以上各式可以看出,为了提高脱碳的表观平衡常数,需要提高钢水循环流量和传质系数,他们与环流气体流量、反应界面积、槽体和浸渍管尺寸、真空度和碳含量等因素有关。

除了以上热力学和动力学的脱碳因素,还需要考虑真空槽内冷钢增碳;合金增碳;钢包、中间包耐材增碳等,同时还要避免取样污染。为达到良好的脱碳效果,必须在每个环节都严格按照工艺操作规程执行。目前济钢只能生产碳含量100×10-6钢种,且生产工艺不稳定,需要结合实际,对环流气流量、脱碳工艺参数、设备条件、耐材质量等进一步优化,争取早日实现超低碳钢的批量生产。

4 钢中[O]、[N]的控制

在一般的炼钢方法中,多采用向钢水中加脱氧剂的方法,产生不溶于钢液的脱氧产物而排除,但是这样会造成部分脱氧产物残留于钢液中,有时会严重影响钢水的质量和性能。在RH精炼工艺中,在真空条件下,还可以通过降低CO的分压来脱氧,从而避免产生大量残留在钢液中的脱氧产物。

4.1 钢中[O]的控制

4.1.1 根据脱氧动力学,增大脱氧效果和脱氧速率的最有效方法是增大传质系数和增大比表面积。在RH生产过程中,适当增大氩气流量,使钢液的环流加快,不仅可以克服气泡生核的困难,更重要的是氩气泡带动钢液流动,从而使传质系数明显提高,较大地节省冶炼时间并增强脱氧效果。根据脱氧的热力学条件,在真空度小于1.013×104Pa时,碳的脱氧能力将超过硅;在真空度小于133 Pa时,碳的脱氧能力将超过铝[2],所以在冶炼超低碳钢时,真空度应尽快达到133 Pa以下,这样在提高脱碳、脱氧效果的同时,也减少了脱氧铝粒的加入量和夹杂物的产生。

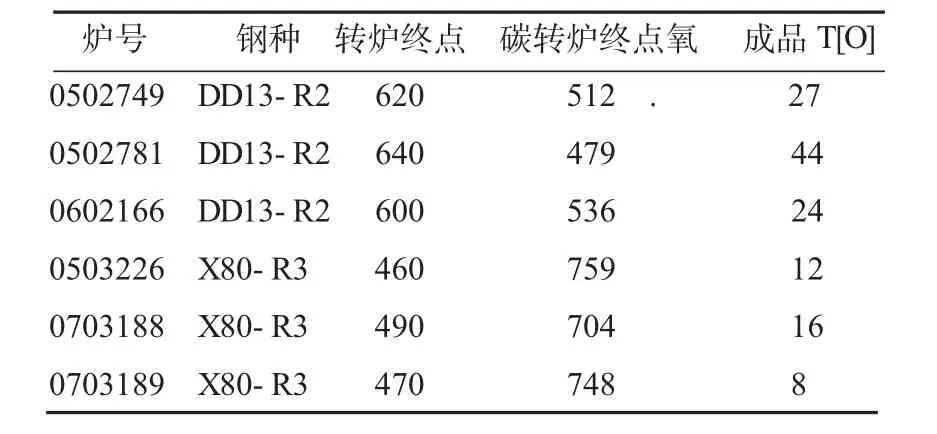

4.1.2 济钢根据不同的钢种,制定了相应的生产工艺及操作规程,合理控制转炉终点氧含量,严格控制转炉出钢下渣,并调整钢渣成分,控制钢渣中合理的w(CaO)/w(Al2O3)比值,增强钢渣吸附夹杂物的能力。通过不断优化生产工艺,当前济钢RH生产钢种成品T[O]控制达到理想水平。见表3。

表3 转炉终点氧与成品氧控制情况 /×10-6

4.2 钢中[N]的控制

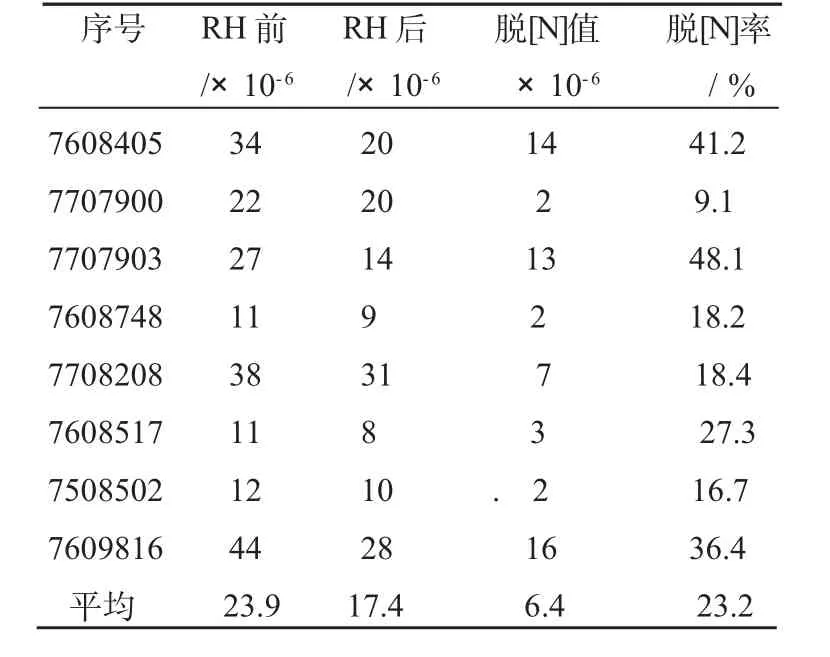

4.2.1 由于VD、RH等真空精炼设备脱氮率都不高,同时钢水在转炉出钢、CAS精炼、LF精炼、CCM钢水浇注过程都容易增氮。要控制好成品氮含量,必须从各个工序严格把握,转炉出钢时顶渣加入量和加入时机要合适,CAS精炼、LF精炼过程严禁钢水大氩气搅拌,同时控制好钢水温度,尽可能减少LF精炼加热时间,铸机浇注过程应严格做好保护浇注,减少浇注过程增氮。济钢RH钢水处理前后脱氮对比情况见表4。

表4 RH处理前后[N]含量的对比

4.2.2 从表4可以看出,RH脱氮的能力不稳定,最高达到48.1%,最低时不到10%,平均为23.2%。据脱氮反应的热力学条件,当气相中氮的分压达到100~200 Pa时,可以将氮脱到一定水平,但脱氮还与表面活性元素有很大关系,当金属熔体中含有与氮亲和力较强的元素时,就会生成不溶于钢水的氮化物上浮,这样也可以达到一定的降氮效果。根据脱氮反应的动力学条件,吸氮和脱氮反应速率与表面活性元素氧和硫有关,表面活性元素对氮的传质有阻碍作用,会降低氮的传质系数,当表面活性元素很低时,脱氮反应就会有效进行。纯净钢液吸氮反应也很快,和大气接触时,很容易造成钢液吸氮而污染钢水,所以破空速度不能太慢,破空以后应避免钢水与大气大量接触。

5 结论

5.1 结合济钢当前的生产工艺路线,生产超低碳铝镇静钢时可以通过减少RH处理时氧气吹入量;造还原渣;确定良好的吹氧时机和铝脱氧剂加入时机;保证足够的纯脱气时间和对夹杂物进行改质等措施来提高钢水的可浇注性。

5.2 要保证极低的碳含量,就必须保证良好的极限真空度(133 Pa以下);充分的自由氧和处理前温度;足够环流气体流量。同时还要避免合金、钢包和中间包耐材等增碳。

5.3 钢中氧含量的控制除了加入足够的脱氧剂外,还要要保证合适的环流气体量和良好的真空度。

5.4 RH精炼环节脱氮能力不强,要提高RH的脱氮效果,必须保证钢水中尽可能低的氧和硫,尽可能低的真空度,同时在各工序加强控制,避免钢液从大气中吸氮。

[1]曲英,万天骥.物理化学和炼钢[M].北京:冶金工业出版社.1984.

[2]周文英,周子华,区铁.RH法的冶金反应[J].包头钢铁学院学报.1999,S1(18):371.

[3]刘中柱,蔡开科.LD-RH-CC工艺生产低碳铝镇静钢清洁度的研究[J].钢铁.2001(36):24-25.

Study on Critical Control Technique of Ultra-low Carbon Steel Production with RH

Zheng Wanren

At present,there are many control difficulties in producing ultra-low carbon deep-drawing steel by medium and thin slab caster in iron and steel industry.The paper analyzes and studies each technical problem in producing the above steel by RH-ASP process in Jigang.The author offers suggestions on steel castability and carbon,oxygen and nitrogen control of decreasing the oxygen injection rate of RH treatment,building reduction slag,improving liquid steel castability by keeping adequate real degassing time and modifying inclusion,and ensuring ultra-low carbon content,appropriate circulating gas flow rate and oxygen and sulfur content in liquid steel as low as possible.

slab,ultra-low carbon,castability,control,technique

(收稿 2010-05-26 责编 崔建华)

郑万任,毕业于北京科技大学冶金工程专业,现在济南钢铁股份有限公司第三炼钢厂从事冶金工程技术工作。