蒙库露天铁矿爆破漏斗试验及其应用研究

肖胜祥,陈清运,罗学东,钟 健

(1.新疆和合矿业有限责任公司,新疆 和静 813200;2.武汉工程大学环境与城市建设学院,湖北 武汉 430074;3 中国地质大学(武汉)工程学院,湖北 武汉 430074)

0 引 言

近年来,建立在利文斯顿爆破漏斗理论基础上的现场爆破漏斗试验技术,在矿山爆破设计中得到广泛的应用,如,选择与矿岩匹配的炸药、核定炸药单耗、评判矿岩可爆性、确定爆破参数等[1-3].新疆富蕴蒙库露天铁矿,矿岩条件比较复杂,为了确定合理的靠帮控制爆破参数和生产爆破参数,减少爆破对边坡岩体的损伤和破坏,降低爆破成本,改善爆破质量,从而开展了爆破漏斗试验研究.

1 工程地质概况

蒙库铁矿是目前新疆地区最大的露天矿,隶属于宝钢集团新疆八一钢铁公司,为其主要矿石原料基地之一.矿床东西长3 400 m,宽650 m,面积约2.0 km2. 1#矿体是最主要的工业矿体,走向长度1 560 m,最大厚度103.18 m,一般15~40 m,平均41.26 m,其储量占蒙库铁矿床西段储量的76.86%. 6-1#矿体走向长度763 m,厚度最大35.53 m,一般5~10 m,平均12.99 m.铁矿石力学强度高、坚硬抗风化能力较强.

依据现场工程地质调查结果,将蒙库露天铁矿分为Ⅰ~Ⅶ采区,Ⅰ采区为北帮,Ⅶ采区为东帮,台阶高度10 m.Ⅰ采区(北区)岩性主要为变粒岩、层理状变粒岩、条带状角闪变粒岩及其互层.产状175°~210°∠85°,主要发育两组节理,产状分别为300°∠39°、55°∠75°.该区岩体结构为块状~碎裂状,整体上分布均匀.局部有软弱夹层、地下水浸染软弱带、构造破碎带,夹层中有膨胀性矿物质.Ⅶ采区(东区)表层风化较严重,岩体较破碎;但在风化层以下,岩体较完整,岩体质量较好.岩性主要为角闪变粒岩、条带状角闪变粒岩和部分磁铁矿.

2 爆破漏斗试验理论依据

利文斯顿爆破漏斗理论表明,与最大岩石破碎量有关的最佳药包埋深可依公式(1)确定.

(1)

式(1)中:Li为最佳埋深,m;Δj为最佳深度比,Δj=Lj/Le,Le指临界埋深,m;Eb为弹性变形系数;Qj为最佳药量,kg.

利文斯顿弹性应变方程表明,在同一矿岩体中采用同一种炸药爆破时,小型爆破漏斗试验和大直径深孔爆破(单孔)两者的爆破漏斗参数满足公式(2).

(2)

式(2)中:Q0、Q1为小型爆破漏斗试验和大直径深孔爆破时所用的药包重量,kg;L0、L1为小型爆破漏斗试验药和大直径深孔爆破时的最佳埋深,m;r0、r1为小型爆破漏斗试验和大直径深孔爆破时最佳漏斗半径,m;V0、V1为小型爆破漏斗试验和大直径深孔爆破时的爆破漏斗体积,m3.

爆破体积与装药量成正比关系,在柱状连续均匀装药时,非耦合与耦合装药时爆破抵抗线与单位长度炮孔装药量满足公式(3).

W1/W2=(q1/q2)1/3

(3)

式(3)中:W1、W2为非耦合与耦合装药时的爆破抵抗线,m;q1、q2为非耦合与耦合装药时单位长度炮孔装药量,kg/m.

依据上述理论,试验研究是通过单孔爆破漏斗试验,绘出爆破漏斗的特征曲线,求得试验条件下的临界埋深、最佳爆破漏斗深度、应变能系数、炸药单耗等参数;之后,以最佳爆破漏斗深度为装药深度,进行变孔距多孔同段爆破漏斗试验,以确定深孔爆破的孔间距;最后,采用连续柱状炸药斜面台阶爆破试验方法,确定深孔爆破的最大抵抗线.

3 爆破漏斗试验

3.1 集中药包爆破漏斗试验

3.1.1 试验方案 集中药包爆破漏斗试验地点选择在7#采区采矿台阶和1#采区剥离台阶上.为使各炮孔爆破后形成的漏斗互不干扰,根据经验相邻炮孔间距宜大于2.5 m,孔深0.4~1.2 m,深孔和浅孔交替布置.装药前,对个别较深的炮孔用炮泥调整到设计装药深度,集中药包装药(膨化硝铵炸药,两卷炸药,每卷150 g,药卷直径40 mm),每孔装1只非电毫秒雷管,用炮泥堵塞孔口,同段齐发起爆.

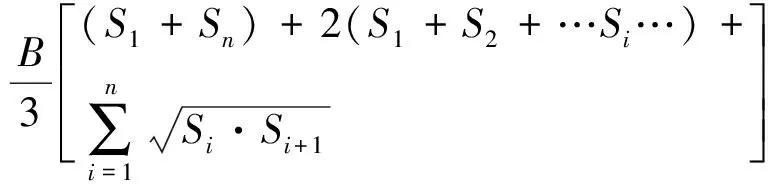

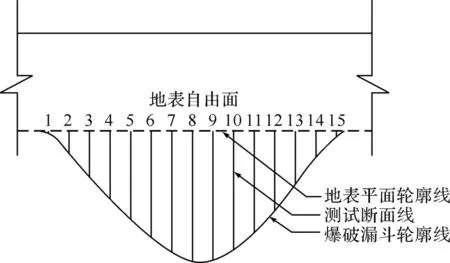

以垂直炮孔轴线的平面作为基准面(见图1),在爆破前后,分别按20 cm×20 cm的网度测量地表水平面和漏斗轮廓线距基准面的距离,求出各测点的爆破深度,按抛物线法(即辛卜生法)计算求出漏斗各断面的面积.

4(Y1+Y3+…Y2i+1…)]

(4)

式(4)中:Si为漏斗某断面面积,m2(i=1,2,…);B为测点间距,m;Yi为第i点爆破深度,m.

按棱台体求得漏斗体积V.

(5)

图1 爆破漏斗体积测算示意图

炮孔爆破后,以炮孔为中心,间隔45°直接量取八个不同方位的漏斗半径ri,取其算术平均值作为漏斗半径.

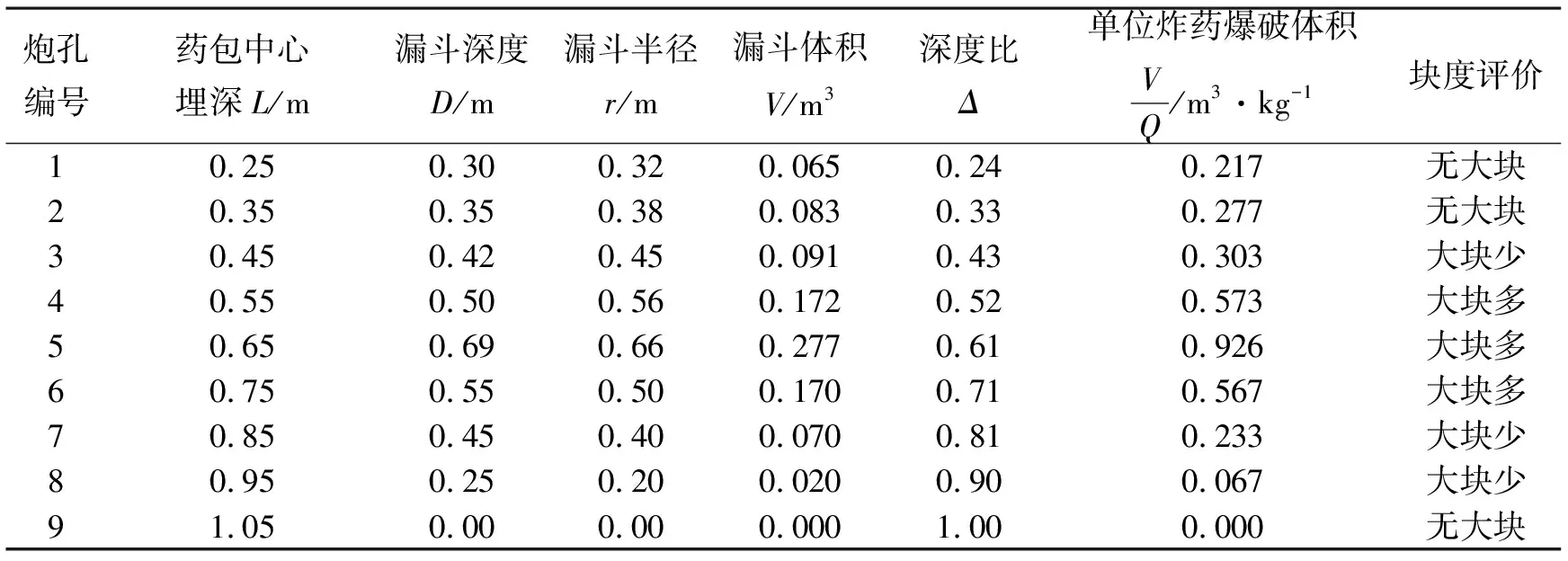

3.1.2 7#采区矿体试验结果 在7#采区矿体上实施集中药包爆破漏斗试验,试验结果如表1所示.

表1 7#采区矿体集中药包爆破漏斗试验结果

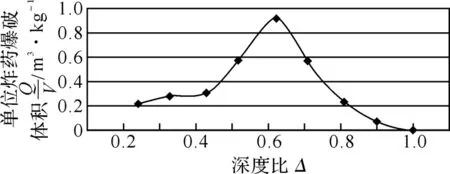

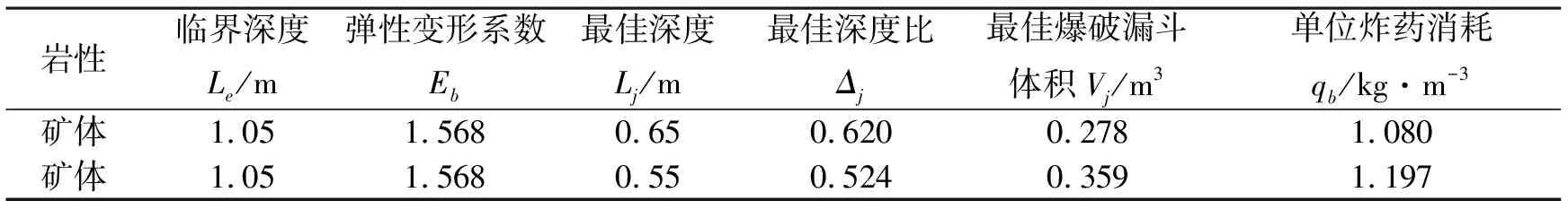

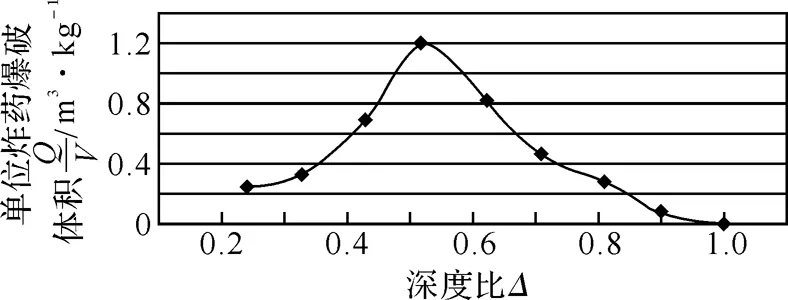

由表1和图2,可以得到矿体集中药包爆破漏斗试验的特征值,如表2所示.

3.1.2 1#采区岩体试验 在1#采区岩体上实施集中药包爆破漏斗试验,试验结果如表3所示.

图2 7#采区矿体集中药包爆破漏斗试验特征曲线

表27#采区矿体及1#采区岩体爆破漏斗试验特征值

Table 2 Mining area and Stripping area Blasting crater test features

岩性临界深度Le/m弹性变形系数Eb最佳深度Lj/m最佳深度比Δj最佳爆破漏斗体积Vj/m3单位炸药消耗qb/kg·m-3矿体1.051.5680.650.6200.2781.080矿体1.051.5680.550.5240.3591.197

图3 1#采区岩体集中药包爆破漏斗试验特征曲线

由表3和图3可以得到集中药包爆破漏斗试验的特征值,如表2所示.

3.2 变孔距多孔同段爆破漏斗试验

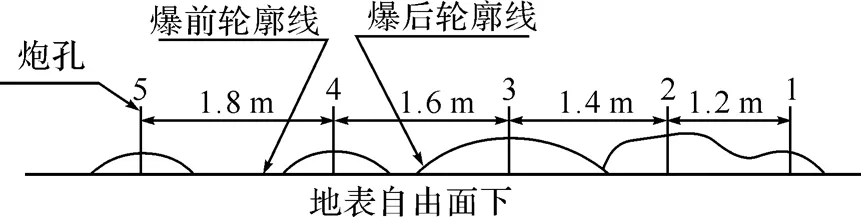

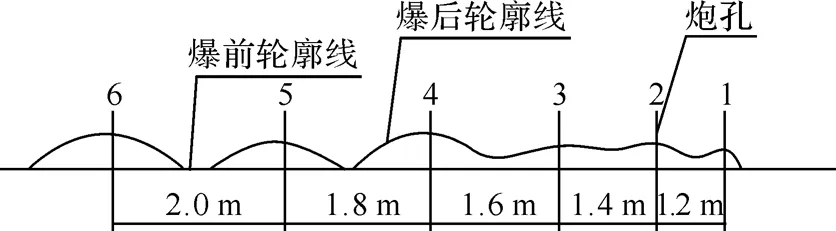

3.2.1 试验方案 参考集中药包爆破漏斗试验的最佳爆破漏斗深度,在7#采区矿体和1#采区岩体上各钻凿5个孔,孔间距分布见图4、5.以最佳炮孔埋深为药包装药深度,7#采区矿体爆破漏斗试验采用药包中心埋深0.64 m,1#采区岩体爆破漏斗试验采用药包中心埋深0.577 5 m.使用膨化硝铵炸药,每孔两卷炸药,每卷150 g,药卷直径40 mm.每孔装1只非电毫秒雷管,用炮泥堵塞孔口,5个炮孔同段齐发.爆破后轮廓如图4和图5所示.

图4 7#采区矿体变孔距多孔同段爆破图

图5 1#采区岩体变孔距多孔同段爆破图

3.2.2 矿岩体试验结果 7#采区矿体变孔距同段爆破漏斗试验结果表明,孔间距为1.2 m的1,2两炮孔沿其中心线连通,形成沟槽,受自由面形状的作用,孔间留有脊柱,大块较多;孔间距为1.4 m的2、3两孔刚好未形成连通,未能形成沟槽,但可见爆破作用使两漏斗形成联通,但由节理裂隙控制,形成大块较多;与相邻炮孔孔间距为1.6 m、1.8 m的4,5两孔都未连通成槽,基本上形成各自独立的爆破漏斗.孔间距等于或小于1.2~1.4 m时,相邻炮孔爆破漏斗叠合较好,孔底矿石得到有效破碎.因此,确定孔间距参数在1.3 m为宜.

1#采区岩体变孔距同段爆破漏斗试验结果表明,由试验结果可以看出孔间距为1.6 m的3,4两孔沿炮孔中心线连通,形成沟槽,孔间留有脊柱,大块较多;孔间距为1.8 m的4,5两孔刚好形成连通,但未能形成沟槽;孔间距为2.0 m的5,6两孔未连通成槽,基本上形成各自独立的爆破漏斗.孔间距等于或小于1.6 m和1.8 m时,相邻炮孔爆破漏斗叠合较好,孔底矿石得到有效破碎.因此,确定孔间距参数在1.6~1.8 m范围为宜.

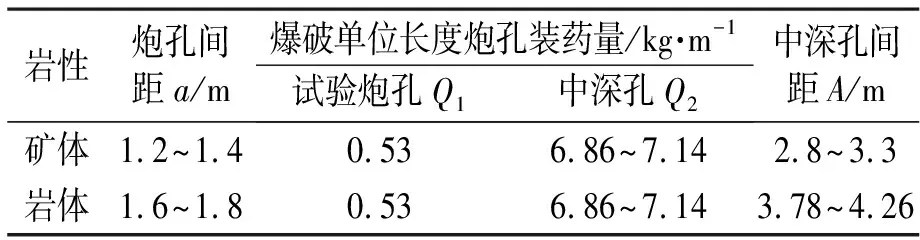

根据利文斯顿爆破漏斗理论,中深孔台阶爆破由公式(6)进行计算,矿体和岩石中中深孔孔间距如表4所示.

(6)

式(6)中:a为变孔距多孔同段爆破漏斗试验炮孔间距;A为中深孔孔距;Q1为斜面台阶法爆破试验单位长度炮孔装药量;Q2为中深孔爆破单位长度炮孔装药量.

表4 变孔距多孔同段爆破漏斗试验结果

3.3 斜面台阶爆破漏斗试验结果

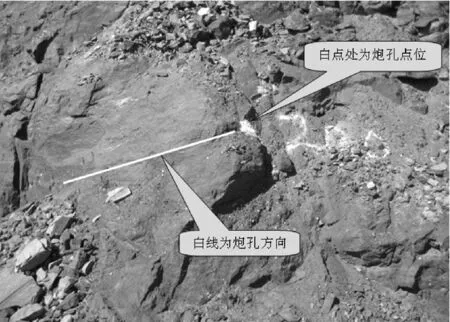

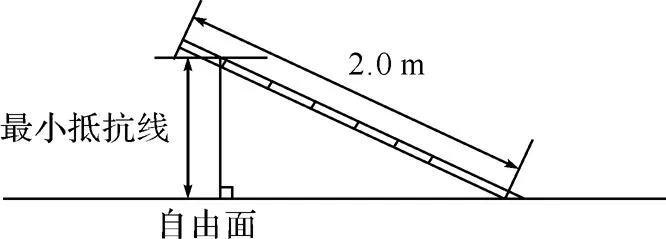

3.3.1 试验方案 采用连续柱状装药斜面台阶爆破试验方法,利用斜面台阶爆破抵抗线连续变化的性质,进行单孔斜面台阶爆破,测量爆破的最大的最小抵抗线.试验炮孔孔深2.0 m,孔径为40 mm(见图6),膨化硝铵炸药连续耦合装药,装药密度是0.53 kg/m.斜面台阶爆破漏斗试验炮孔布置如图7所示.

图6 7#矿斜面台阶爆破漏斗试验炮孔位置

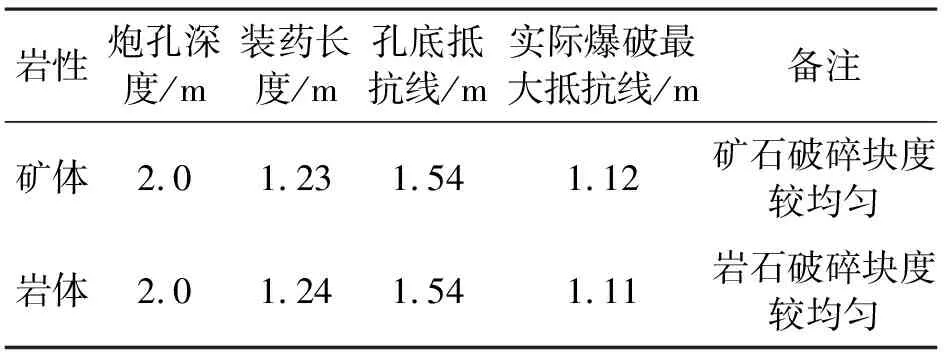

3.3.2 矿岩体试验 试验炮孔如图7所示,矿体和岩体斜面台阶法最小抵抗线试验结果如表5所示.

图7 斜面台阶爆破漏斗试验炮孔布置示意图

表5斜面台阶法最小抵抗线试验数据

Table 5 Step method slope line of least resistance test data

岩性炮孔深度/m装药长度/m孔底抵抗线/m实际爆破最大抵抗线/m备注矿体2.01.231.541.12矿石破碎块度较均匀岩体2.01.241.541.11岩石破碎块度较均匀

根据利文斯顿爆破漏斗理论:

(7)

式(7)中:w为斜面台阶法爆破试验的最小抵抗线;W为中深孔炮孔排距,m;Q1为斜面台阶法爆破试验单位长度炮孔装药量,kg;Q2为中深孔爆破单位长度炮孔装药量,kg.

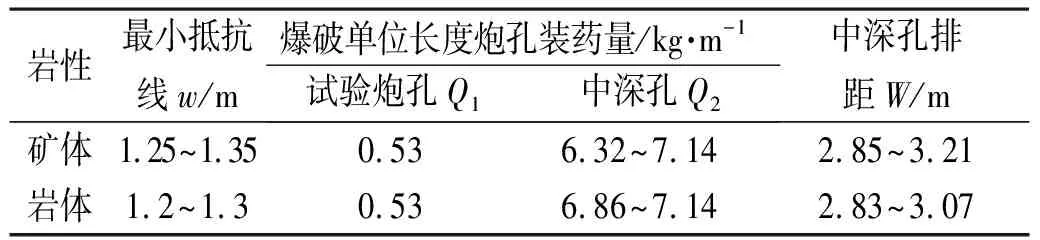

依据表5数据,由式(7)计算出矿岩体中深孔的炮孔排距见如表6所示.

表6 斜面台阶爆破漏斗试验结果

4 露天矿中深孔爆破参数及爆破效果

4.1 爆破参数确定

根据现场系列爆破漏斗试验结果,7#采区矿体中深孔生产爆破的主要参数为:排距为2.85~3.21 m,孔距为2.8~3.31 m. 1#采区岩体中深孔生产爆破的主要参数为:排距为2.83~3.07 m;孔距为3.78~4.26 m;依据试验结果及相关理论,边坡岩体靠帮爆破光面爆破参数为:穿孔直径115 mm,孔距1.8~2.1 m,最小抵抗线2.6~3.0 m[4].

4.2 现场试验效果

将上述爆破参数应用到矿体生产台阶中深孔爆破中,爆堆形状和根底都得到改善,大块率、单位炸药消耗量都控制在允许范围内.

为了保证靠帮预裂爆破和光面爆破对最终边坡的损伤与破坏达到最小,同时保证最终边坡较好的平整度和良好的形态,结合蒙库铁矿边坡岩体特点,采取在靠帮前几排爆破时,采用预裂爆破,在靠帮爆破时采用光面爆破的减震方案.

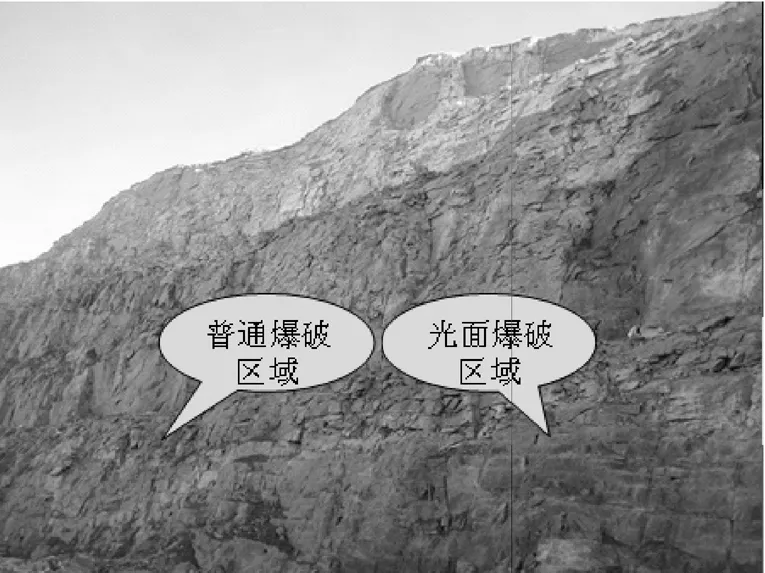

在南帮1 080 m水平实施光面爆破,现场效果如图8所示,半壁孔率64%>60%、坡面平整度±146 mm<±150 mm、边坡坡率±2.1°,总体说来,实施光面爆破后,边坡外观质量达到合格要求.而临近区域采用普通爆破时,边坡面参差不齐,岩面破碎,边坡岩体受爆破损伤严重.

图8 蒙库铁矿1 080 m水平光面爆破效果对比图

通过爆破震动监测,实施光爆后,在台阶坡顶监测的结果为:距爆源水平距离D=16 m,与爆源高差h=10 m时,测得坡顶爆破震动速度v=34.17 m/s;距爆源水平距离D=29 m,与爆源高差h=20 m时,测得的坡顶爆破震动速度v=25.82 m/s.我国矿冶系统根据统计资料提出的爆破震动速度安全控制标准:较稳定边坡地段,允许震速28~35 cm/s.试验地段为较稳定边坡地段,因此,靠边控制爆破对边坡的爆破震动影响在安全范围内.

5 结 语

a.通过统计分析,分别得出了膨化硝铵炸药在矿体和岩体中的爆破漏斗特性曲线,得到爆破漏斗最佳状态下的基本参数:7#采区矿体:理论最佳深度0.65 m,体积0.278 m3;1#采区岩体:理论最佳深度0.55 m,体积0.358 m3.

b.根据现场系列爆破漏斗试验结果,推荐了中深孔生产爆破和靠帮光面爆破的主要参数.

参考文献:

[1] 周传波,罗学东,何晓光. 爆破漏斗试验在一次爆破成井中的应用研究[J].金属矿山, 2005(5):20-23.

[2] 刘能国,万兵. 系列爆破漏斗试验法在中深孔采矿中的应用研究[J].冶金矿山设计与建设.2000,32(9):3-5.

[3] 蒋复量,周科平,邓红卫,等. 地下矿山深孔崩矿爆破漏斗试验研究[J].矿冶工程,2010,30(2):10-13.

[4] 汪旭光. 爆破手册[M].北京:冶金出版社,2010:31-35.