石油化工企业低碳发展路径选择

王 伟,刘家海,刘百强

(中国石化武汉分公司,湖北 武汉 430082)

低碳发展模式,不仅是指低的二氧化碳排放,还包含低的污染物排放,以及低碳消费的理念和文化。2009年12月哥本哈根联合国气候变化大会结束以来,二氧化碳减排指标与低碳经济发展成为中国普通公众关注的热点。

2005年全球碳排放量275亿t,其中中国53亿t,占全球的19.3%,仅次于美国;2009年全球碳排放量310亿t,其中中国76亿t,占全球的24.5%,名列第一;值得指出的是,这四年来全球碳排放量净增35亿t,而中国净增23亿t,达65.7%。2008年,我国单位GDP能源消耗为0.44 t油当量/千美元,是世界平均水平的2.6倍。

石油化工行业是以原油为原料的石油炼制加工及以其中间产品为原料的化学品(包括树脂、化纤、橡胶、芳烃类产品等)制造业。石油化工企业作为能源的提供者,同时也是能源消耗大户。在我国的工业行业中,石油化工是第4大能源消耗大户,同时也是二氧化碳排放总量居第4位的行业。2010年全国原油加工量达到5.0亿t,对外依存度高达53%,预计2020年全国原油加工量将达到7.5亿t[1,2]。石油化工行业走低碳发展之路势在必行。

1 石油化工产品标准的国际化

1.1 成品油产品标准与欧美接轨

随着环保要求的日益提高,石化产业首先应该为社会贡献更加清洁的燃料。随着石化产业的逐步升级,成品油标准不断提高,主要表现在:汽柴油的硫含量降低、汽油烯烃和苯含量降低以及柴油十六烷值的提高。这些指标的升级,有利于提高汽车的燃烧效率,减少有害物质的排放。研究表明,国Ⅱ汽油升级到国Ⅲ汽油,硫含量从500×10-6降至150×10-6,汽车尾气中一氧化碳、碳氢化合物和氮氧化物排放量分别下降13%、9%和24%。

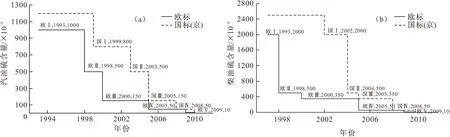

欧标和国标(北京)汽油和柴油硫含量升级路线图见图1。

图1 欧标和国标(北京)汽油(a)和柴油(b)硫含量升级路线图

从图1可以看到,尽管我国清洁燃料标准实施较晚,但已逐步达到了国外的标准。

1.2 化工产品的环保要求日趋严格

REACH法规,即欧盟《关于化学品注册、评估、授权与限制的法规》(the Registration,Evaluation,Authorization and Restriction of Chemicals),涉及大约3万多种化工产品和300万~500万种应用化学品的物品注册、检测、评估和市场准入等一系列工作,是欧盟对进入其市场的所有化学品进行预防性管理的法规,于2007年6月1日正式实施,2008年6月1日至12月1日进行产品的预注册,对我国石油和化工行业产生重大影响,迫使石油化工采用清洁生产工艺,加快与国际先进水平接轨的进程,同时也是中国加入世贸以来面临的最大贸易技术壁垒。由于成本的上升,许多对环境有污染、危及人体健康的化工产品,其生产地可能从欧盟转移到我国生产。

2 石油化工生产过程的清洁化

实施清洁生产是石油化工企业实现资源节约、环境友好的必然途径,对于减少污染物排放,实现可持续发展具有重要的意义。

2.1 清洁化的生产工艺

石油化工企业生产过程的清洁化,重点在于实施产品标准升级,优选生产技术,从加工工艺的源头脱除污染的成分;同时,尽可能地将污染物转化成有价值的产品。

(1)加氢工艺

加氢工艺是目前油品清洁化和轻质化的重要手段,在炼厂的地位日趋重要[3]。加氢工艺是在催化剂(Ni-Mo、Ni-W、Co-Mo等)作用下,通过氢气参与反应脱除油品中S、N、O和金属等杂质元素,并可使油品轻质化的炼油工艺。加氢处理过程既是成品油清洁化的过程,也是炼油企业生产工艺清洁化的过程。采取加氢工艺路线,在获得清洁油品的同时,汽油的辛烷值有所损失,生产成本上升。催化裂化原料加氢预处理,不仅可以满足清洁油品的需要,还可以大幅度减少加工过程中SOx和NOx的排放,提高加工工艺的商品率,综合效益良好,是一条清洁化的生产工艺路线。催化原料加氢工艺和渣油加氢工艺的广泛采用使炼油企业生产过程清洁化达到了新的高度。在目前高油价、油品质量升级步伐加快和减排要求越来越高的形势下,催化原料加氢处理工艺和渣油加氢工艺已经具有较好的经济性,应用普遍。

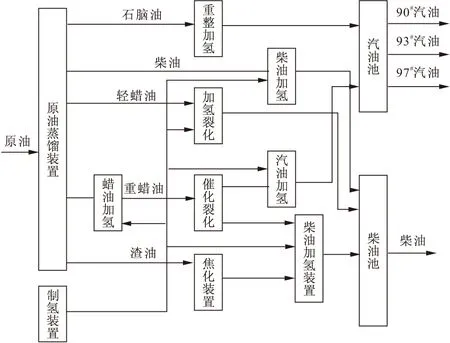

炼油总流程中的加氢工艺路线见图2。

图2 炼油总流程中的加氢工艺路线

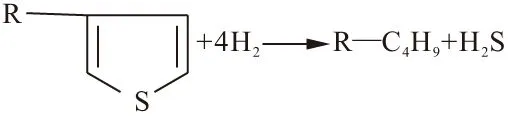

汽柴油加氢是成品油质量升级的重要手段。其加氢脱硫反应式如下:

(2)吸附脱硫技术

汽油吸附脱硫(S-zorb技术)是目前应用较多的清洁汽油生产工艺,由ConocoPhillips公司开发,主要用于汽油的深度脱硫。该技术基于吸附反应原理,可在辛烷值损失较小的情况下使汽油产品的硫含量降至10×10-6以下。

S-zorb反应分为吸附和再生两部分。反应器内发生的脱硫反应主要机理如下:

该反应需在气态氢存在的条件下进行。

再生器内的氧化反应可以脱除吸附剂上的硫:

ZnS(s)+1.5O2→ ZnO(s)+SO2

SO2随再生烟气引入硫磺装置尾气处理单元,净化烟气总硫排放浓度<300 mg·Nm-3,低于国家标准。

传统加氢工艺难以脱除杂环分子(如噻吩硫)的硫,如果加大反应苛刻度,会造成汽油辛烷值损失过大。目前中国石化已买断S-zorb技术的使用权,并已在中石化8家企业工业应用,为进一步实现国V汽油(硫含量<10×10-6)奠定了基础。

2.2 石油化工企业三废处理技术的发展

废水治理方面,中国石化在新一轮产业升级的过程中,更加注重污水的处理和回用。通过对传统污水处理工艺的改进,如MBR膜生物反应器、臭氧+BAF曝气生物滤池技术等,并从国外引进先进的PACT+WAR技术,逐步将污水排放COD指标由<100×10-6降至60×10-6。随着生化出水指标的改善,污水回用得到推广。镇海炼化对污水适度处理后,回用率达85%以上,污水零排放正在成为现实。

废气治理方面,主要采取的措施是酸性气的回收利用和减少火炬气体排放。目前硫磺回收装置均采用克劳斯工艺及尾气加氢还原、吸收工艺(SSR工艺),SO2的排放浓度可以控制在<800×10-6。气柜低压瓦斯经升压后脱硫,不仅能减少火炬气体排放,而且能回收其中的液化气组分,提高加热炉的热效率。

废渣治理方面,采用缓和湿式氧化工艺(抚顺石油化工研究院开发),将碱渣脱臭后再回收粗酚,基本杜绝臭气散发的现象;采用轻质溶剂油对碱液反抽提工艺,降低催化裂化和焦化液化气脱硫醇碱液消耗;将贵金属废催化剂返催化剂厂回收,将脱水后的油泥送入焦化处理,回收其中的石油类物质。

2.3 石油化工企业清洁生产的论证

清洁生产,是指不断采取改进设计、使用清洁的能源和原料、采用先进的工艺技术与设备、改善管理、综合利用等措施,从源头削减污染,提高资源利用效率,减少或者避免生产、运输和产品使用过程中污染物的产生和排放,以减轻或者消除对人类健康和环境的危害。

石化行业通过技术进步和强化内部管理,坚持走清洁化生产的路线。1996~2005年,中国石化共完成3批59套装置和9家企业的清洁生产审核和论证,实施了1851个清洁生产方案;在环境效益方面,减少废水产生量1097万t·a-1,其中COD 1.3万t·a-1,减少废气产生量15.3亿m3·a-1,减少固废产生量1.9万t·a-1。

3 石油化工企业能源消耗的减量化

3.1 石油化工企业炼化一体化的发展

石油化工的炼化一体化能合理利用、优化配置石油资源,节省投资,减少占地,降低操作费用,降低能耗,提高劳动效率,比较经济地处理环保问题,是降低加工成本、提高企业经济效益和节能减排的基础,也是目前石化企业的发展方向。

炼化一体化的优势主要是资源的高效利用,“宜油则油,宜烯则烯,宜芳则芳”。在降低加工成本、提高效益上优势更明显:由于原料互供,降低了原料成本;公用工程可以实现全局优化共享,降低了操作成本;副产品的互供实现了资源优化,炼厂饱和轻烃与干气提浓得到的乙烯和乙烷作乙烯原料,优化了乙烯原料,乙烯的甲烷氢作炼厂制氢原料,降低了炼厂制氢的成本。对中国石化炼化一体化企业和炼油企业的经济技术指标进行分析,发现炼化一体化企业在经济效益、加工成本、加工损失、能耗以及环保指标方面均明显优于炼油企业。

IGCC(Integrated gasification combined cycle)整体煤气化联合循环发电装置以煤或脱油沥青为原料,提供炼化生产所需部分氢气和大部分超高压蒸汽及部分电力,是一种有发展前景的洁净煤发电技术。IGCC应用于大型石化企业,既可以利用石化企业低价值的沥青质原料,又可以提供廉价的氢气资源,满足企业清洁化生产对宝贵氢源的需求,体现了炼化一体化优势和资源的高效利用。在目前技术水平下,IGCC发电的净效率可达43%~45%,而污染物的排放量仅为常规燃煤电站的1/10,脱硫效率达99%,二氧化硫排放在25 mg·Nm-3左右,远低于GB13271-2001《锅炉大气污染物排放标准》二氧化硫排放值500 mg·Nm-3,且其氮氧化物排放只有常规电站的15%~20%,耗水只有常规电站的1/2~1/3。该技术已在福建炼化公司得到成功应用。

3.2 石油化工企业高效节能技术与设备的应用

“十一五”期间,炼化企业集中推广了全厂用能优化、低温余热利用、装置热联合供料、减压深拔、焦化装置吸收稳定改造、氢气资源优化、节电、节水和蒸汽优化等专项技术,乙烯企业重点推广和实施了乙烯裂解炉空气预热技术和乙烯裂解炉扭曲片强化传热技术,取得了显著的效果。

(1)石油化工企业高效节能技术的应用

国内石化企业能源消耗占原油加工量的6%~8%,占加工成本的60%~80%。近年来,随着原油价格的持续高涨、控制技术和设备制造技术的提高,石油化工企业装置间的热联合、低温热利用和废氢资源利用等能量全局优化不仅在技术上可行,经济上也势在必行。

装置之间热供料和低温热利用是全厂用能优化的基础,也是石油化工企业能量利用全局优化的重点[4]。炼厂热联合避免了上游装置冷却消耗循环水、下游装置加热消耗燃料的不合理用能。按照温度对口、梯级利用的原则,利用催化装置、焦化装置120℃左右的低温热,替代气体分馏装置重沸器以及罐区维温与管线保温用蒸汽,可降低炼厂能耗4~6 kgE0·t-1。

随着油品质量升级的加快,氢气资源成为制约炼厂加工成本的重要因素。目前炼厂制氢的原料来源于炼厂干气、天然气、煤、石脑油、重油等,从制氢成本、供应的稳定性与减少CO2排放综合考虑,采用煤制氢或IGCC工艺副产氢气具有一定的优势,将顶替下来的炼厂干气进行碳二提浓可以进一步优化乙烯原料,提高炼油与乙烯的综合效益。

(2)石油化工企业高效节能设备的应用

加热炉的燃料消耗约占炼油能耗的20%~30%,降低燃料消耗是炼厂节能减排的重要一环。国内石化企业集成先进的设计理念和装备,推行示范炉的改造,改造后平均热效率为92.1%,提高加热炉效率接近2%,如对中国三大石油化工企业的加热炉进行改造,节约燃料油可达30万t以上,效益显著。

目前在我国石油化工行业中,换热设备总投资占设备总投资的30%以上,采用节能技术的高效换热器不仅可提高能源利用率,而且减少了金属材料的消耗。采用热管强化传热技术和壳程强化传热技术的翅片管式换热器和折流板式换热器已经得到广泛应用。

3.3 企业间资源的耦合利用

区域和工业园区内跨行业企业资源的耦合利用,是更高层次的资源优化利用,也是目前低碳经济的发展方向。电力企业供给石化企业和钢铁企业蒸汽,可以提高电力企业的平均热效率,石化企业和钢铁企业可以节省建设锅炉的投资。钢铁企业向石化企业供应本应排放掉的高纯度氮气,石化企业停掉产氮气的空分装置,可减少大量的电力消耗。资源的耦合不仅给各方带来非常可观的效益,而且大幅减少区域二氧化碳和二氧化硫排放,实现区域内的低碳经济[5]。化肥企业应用粉煤气化技术进行“油改煤”、“油改气”的原料线路改造,节约轻石脑油,消化加工含硫原油产生的含硫石油焦,向炼油装置提供氢气,既解决了炼油厂石油焦的出路,又大幅降低了化肥生产的成本。

4 石油化工企业低碳发展效果

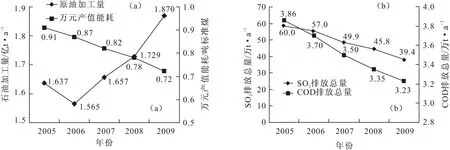

与2005年主要经济技术指标对比,2009年中国石化在工业总产值大幅增加的情况下,外排废水中COD总量降低15%,废气中二氧化硫排放总量降低30%以上,提前完成了国家提出的“十一五”期间主要污染物减排10%的目标。中国石化2005~2009年原油加工量、万元产值能耗、COD及SO2排放总量见图3。

图3 中国石化2005~2009年原油加工量(a)、万元产值能耗(a)、COD排放总量(b)及SO2排放总量(b)

5 结语

我国正处于经济快速发展时期,对石油资源的需求不断增长,而我国石油资源对外的依存度也不断在攀升。石油化工企业自身的特点决定其必须通过技术创新和进步,转变发展方式,走低碳发展之路,承担更多的社会责任,做资源节约型、环境友好型两型企业建设的排头兵。石油化工企业产品标准的国际化、生产过程的清洁化和能源消耗的减量化,提升了我国石油化工企业国际市场的竞争力,是石油化工企业低碳发展的必然选择。

[1] 中华人民共和国国家统计局.中华人民共和国2009年国民经济和社会发展统计公报[R].2010.

[2] BP世界能源统计[J/OL].2010.

[3] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:98.

[4] 华贲.炼油厂能量系统优化技术研究与应用[M].北京:中国石化出版社,2009:59-65.

[5] 刘家海.企业间资源耦合:低碳经济发展的有效途径——以武汉市青山区工业企业为例[J].科技进步与对策,2010,27(22):107-111.