大型精密轴承套圈的硬车加工

曹保亮,王素保,肖爱民

(新乡日升数控轴承装备股份有限公司,河南 新乡 453700)

随着科技的发展,对大型、特大型轴承精度的要求也越来越高,公差等级要求达到P5,P4的范围越来越广,部分产品甚至要求达到P2。通常情况下,大型轴承在机械加工方面主要依靠数控立式车床和立式磨床,由于受一般数控立式车床加工精度限制,磨加工工序的留量较大,磨削时间较长,效率不高。随着高硬度刀具的研制应用,在许多冷加工中,磨削可以被某种几何形状刀具的车削所取代,文献[1]介绍的轴承套圈硬车加工,工件表面粗糙度Ra为0.31 μm,圆度为2.4 μm。

文中介绍了采用高精度的数控立式车床CXK5225WP加工轴承套圈的方法,其能够加工直径不大于2 500 mm,高度不大于700 mm的轴承套圈,精车后工件表面粗糙度Ra≤0.4 μm,最终使成品轴承套圈几何精度满足P5,P4要求。

1 CXK5225WP立式车床结构及主要特点

高精度数控立式车床CXK5225WP基础构件采用高强度、精密铸铁件,运动部件如鞍座、滑枕等,均经过静态力学和动态运动学仿真,提高了一次设计成功率。

1.1 结构特点

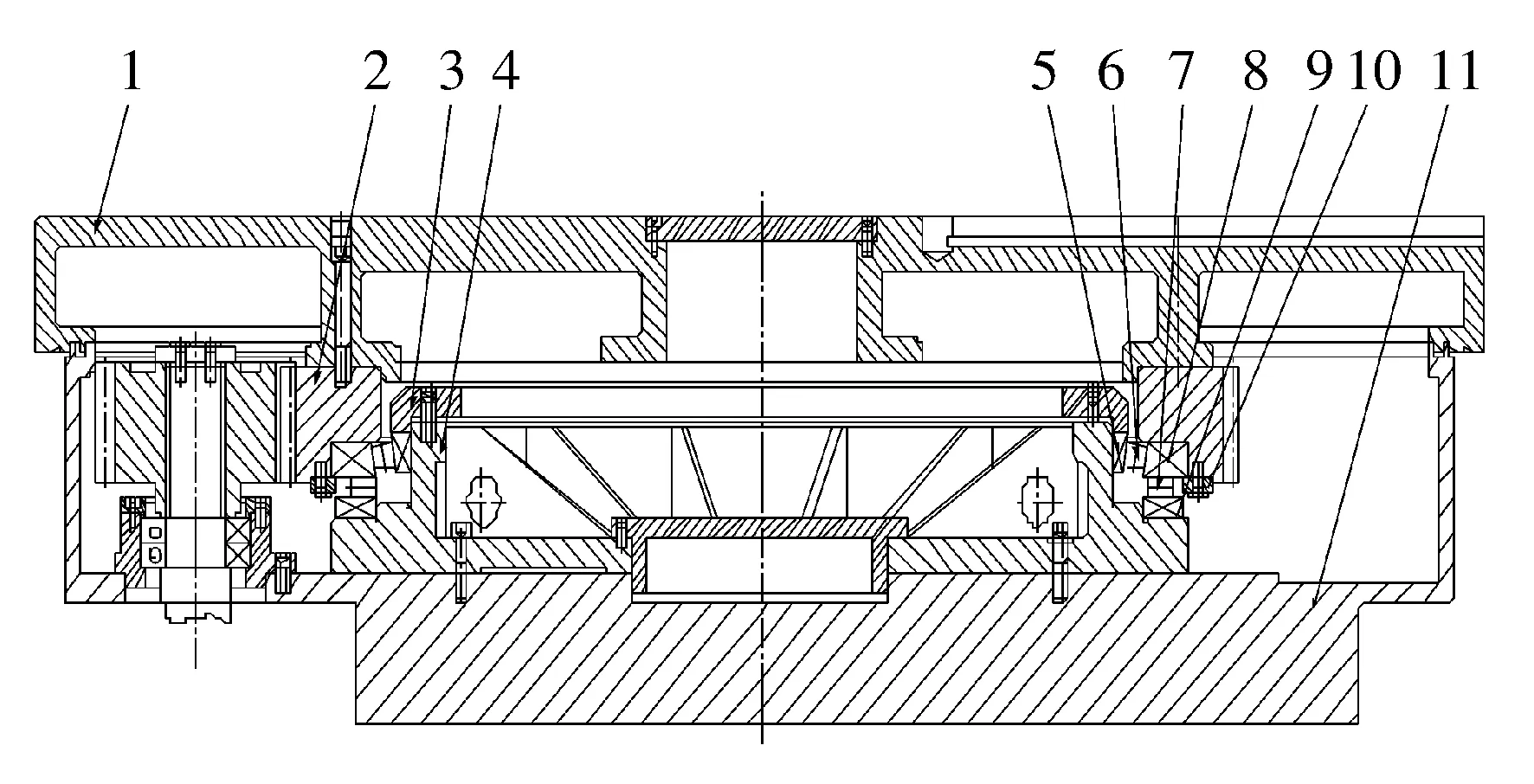

1.1.1 高刚度、高旋转精度工作台

数控立式车床CXK5225WP工作台底座结构如图1所示。其采用超精密、低能耗推力向心组合圆锥滚子轴承,不同于一般的静压圆导轨+主轴轴承的主轴结构,该轴承额定动载荷远远大于工作载荷(C/P值最小为38.5),具有高精度、高载荷的特点;超粗主轴、多筋板底座为旋转工作台提供了高刚度平台;恒温润滑系统保证了工作台的长时间稳定运行。

1—工作圆台;2—齿圈;3—内圈压板;4—基座;5—内圈;6—承受径向力和颠覆力矩的圆锥滚子;7—承受轴向力的圆锥滚子;8—外圈(动圈);9—止推圈;10—动圈压板;11—底座图1 工作台底座结构

推力向心组合圆锥滚子轴承由内圈、承受径向力和颠覆力矩的圆锥滚子、承受轴向力的圆锥滚子和外圈(动圈)组成,其内径为1 090 mm,外径为1 330 mm,宽度为112 mm,轴向动载荷大于5 000 kN,径向动载荷大于2 600 kN,具有很高的承载能力。通过内圈压板对轴承进行预紧安装,预紧力为200 kN,预紧力由轴承内圈压板和基座吸收,超大的预紧力使得8 000 kg以下质量的零件和切削力对工作台运转精度几乎没有影响。

1.1.2 高刚度横梁立柱

一般立式车床采用门式结构,双立柱下端通过螺栓连接在底座侧面,上端在固定横梁时通过螺栓连接,升降横梁悬挂在立柱前侧面。机床各大件相互独立,仅通过螺栓连接,结合面多,装配困难,刚度差,精度难以保证。而高精度数控立式车床CXK5225WP通过简化及合并,采用定梁结构,并把横梁立柱有机融合为一体,使机床大件由原来的5件变为2件,进而减少了结合面。

1.1.3 高精度、高动态相响应的进给系统

CXK5225WP立式车床进给系统采用独立于基础件的滚动/滑动复合导轨,既具有滚动导轨轻便、高速、无游隙的特点,又有滑动导轨减震、高载、抗冲击的特点,即使在微米范围内进给时,也会不出现粘滑错动效应。机床进给驱动部分采用高刚性滚珠丝杠,并在其两端施加一定的预拉伸量,充分克服温升和挠曲给传动带来的不利影响。采用高精度光栅尺全闭环控制,两轴联动定位,机床进给精度控制在微米级,刀架定位精度≤0.003 mm。

1.2 主要技术指标

目前机床制造业立式车床精度检验执行的标准为JB/T 4116—1996《单柱、双柱立式车床 精度检验》,数控立式车床精度检验执行的标准为JB/T 9934.1—1999《数控立式车床 精度检验》,以生产直径为2 500 mm的数控立式车床为例,依上述标准如果工作台端面/径向跳动不大于0.03 mm即达到合格。但此精度检验标准无法满足硬车加工高精密轴承的需求,因为工作台端面/径向跳动过大,被加工套圈将随工作台旋转一起波动,致使其车削后表面粗糙度Ra、径向跳动或壁厚差无法达到精度指标要求。因此,在生产Φ2 500 mm高精度数控立式车床时,将精度检验标准规定值进行压缩(如端面/径向跳动值压缩为0.003 mm),作为企业内部标准执行,以实现高精度数控立式车床的硬车功能。

高精度数控立式车床CXK5225WP主要指标为:工作台径向跳动小于0.005 mm;工作台轴向跳动小于0.005 mm;刀架x/z轴定位精度为0.003 mm;刀架x/z轴重复定位精度为±0.001 5 mm;刀架进给单位为0.001 mm;工作台转速为1~63 r/min;工作台载荷为150 kN。

1.3 适用范围

高精度立式车床属于通用机床范畴,广泛用于大型精密齿轮和轴承等精密加工领域,加工零件硬度可在55 HRC以上,适用于高速钢、硬质合金刀具、陶瓷刀具及CBN刀具对黑色金属、有色金属和部分非金属零件的内(外)圆柱面、圆锥面及圆弧面的粗(精)加工。

2 加工工艺

以CXK5225WP高精度数控立式车床加工推力球轴承511/1400/P4轴圈为例,轴圈直径为1 400/1 625 mm,车削工艺过程为:(1)精车端面基准面(车后基准面的端面跳动小于0.005 mm),车轴圈外径面;(2)翻工件,二次装卡车上端面1(沟道内),转换工件压板,车上端面2(沟道外);(3)硬车球形沟道(CBN圆形刀片),车后沟底轴向跳动小于0.005 mm,沟道表面粗糙度Ra小于0.4 μm;(4)精车轴圈内径面。采用该工艺方法,精车后推力球轴承轴圈的壁厚差小于0.01 mm。

某公司使用CXK5225WP高精度数控立式车床加工一批(10套)风力发电机变桨轴承内圈,工件外径为1 893.5 mm,宽度为132 mm,精车后的双桃形沟道表面法向跳动全部小于0.005 mm,最小值为0.002 mm(在机床上测量),沟道表面粗糙度Ra小于0.4 μm,完全可以满足公差等级P5,P4的要求。

3 硬车加工的工艺特点

(1)加工效率提高。以加工1.5 MW风力发电机变桨轴承套圈为例,如果采用普通数控立式车床精车+磨削加工工艺,加工一套轴承所需时间在18 h以上;若采用高精度立式车床,仍采用精车+磨削加工工艺,只需4.5 h。在同样的加工精度要求下,加工效率提高4倍。

(2)适合小批量多品种生产。高精度数控立式车床适合大型精密轴承加工,一片CBN圆形刀片可适合多种球轴承沟道的加工,比起砂轮成形磨削减少了砂轮种类。

(3)生产成本低。以车削1.5 MW风力发电机变桨轴承套圈为例,一片进口CBN圆形刀片(约800元/片)可精车30多件套圈,每个桃形沟道刀具损耗成本约10元,远低于成形金刚石砂轮或其他砂轮的损耗成本。

(4)污染小。相比磨削砂轮损耗的铁末砂粒,车削下来的铁屑处理更加方便,可回收利用,环境污染更小。

4 结束语

使用高精度数控立式车床硬车加工大型轴承的工艺方法,加工效率高、成本低,传统工艺无法与之相比拟。随着高精度数控立式车床产品进入市场,可以用一台高精度数控立式车床代替以往的一台立式车床、多台立式磨床的生产配置方案,降低工厂建设费用,经济效益显著。