某汽轮机轴瓦碎裂原因分析及处理

朱先宝,杨建刚,王亭

(东南大学 火电机组振动国家工程研究中心,南京 210096)

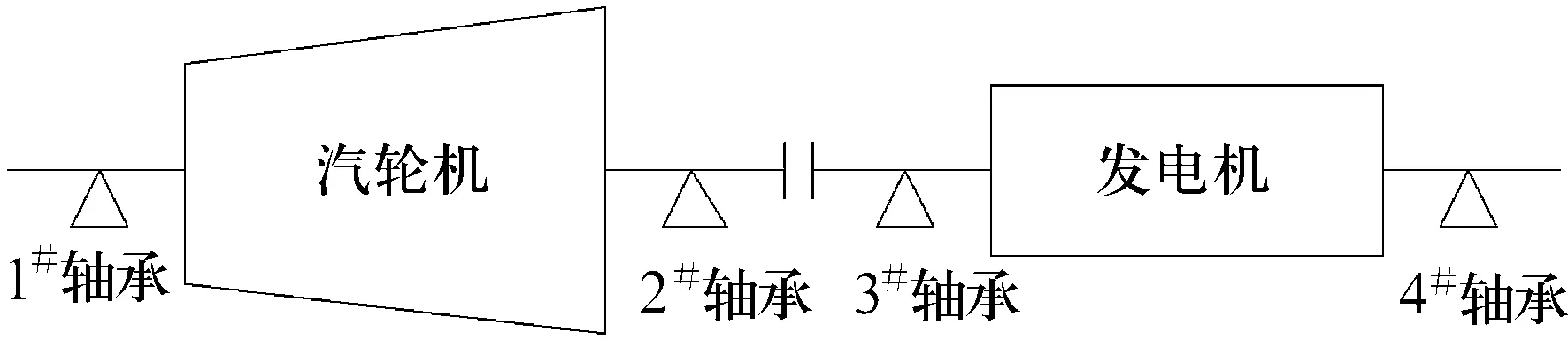

1 轴系结构及存在的问题

汽轮发电机组等大型旋转机械的支承轴承通常采用滑动轴承。滑动轴承起着支承和冷却的双重作用,对于汽轮发电机组的安全运行至关重要。

某厂5号机组是一台18 MW凝汽式汽轮发电机组,轴系布置如图1所示。1#轴承的结构如图2所示。该轴承顶隙320 μm,侧隙450 μm,轴颈直径220 mm。该机组2007年8月投产运行,2008年8月1#轴承润滑油油压突然下降,停机后检查发现1#轴承轴瓦碎裂严重,更换新轴瓦运行一段时间后再次碎裂,至2010年5月该故障共发生8次。期间虽先后改变进油温度、油压和调整轴承座连接刚度等,但轴瓦碎裂故障仍未排除,严重影响了机组的安全运行。

图1 轴系结构简图

图2 1#轴承结构

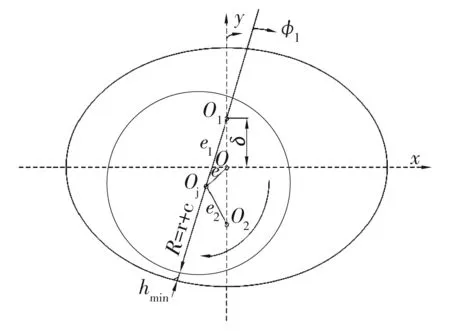

2 机组振动分析

为了分析故障原因,对机组振动作了全面检测。在1#轴承垂直和水平方向分别布置涡流传感器,测量轴颈振动,其灵敏度为7.8 V/mm;在3#轴承的垂直方向布置键相传感器测量振动相位;在1#~4#轴承座垂直方向布置速度传感器,测量轴承座振动。测点布置如图3所示。

图3 传感器布置图

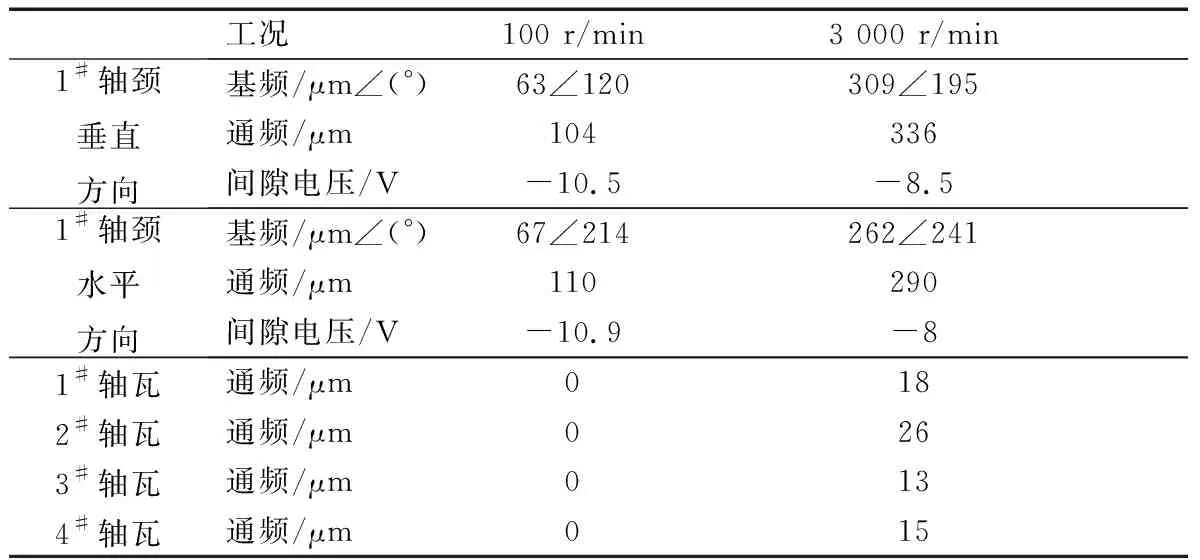

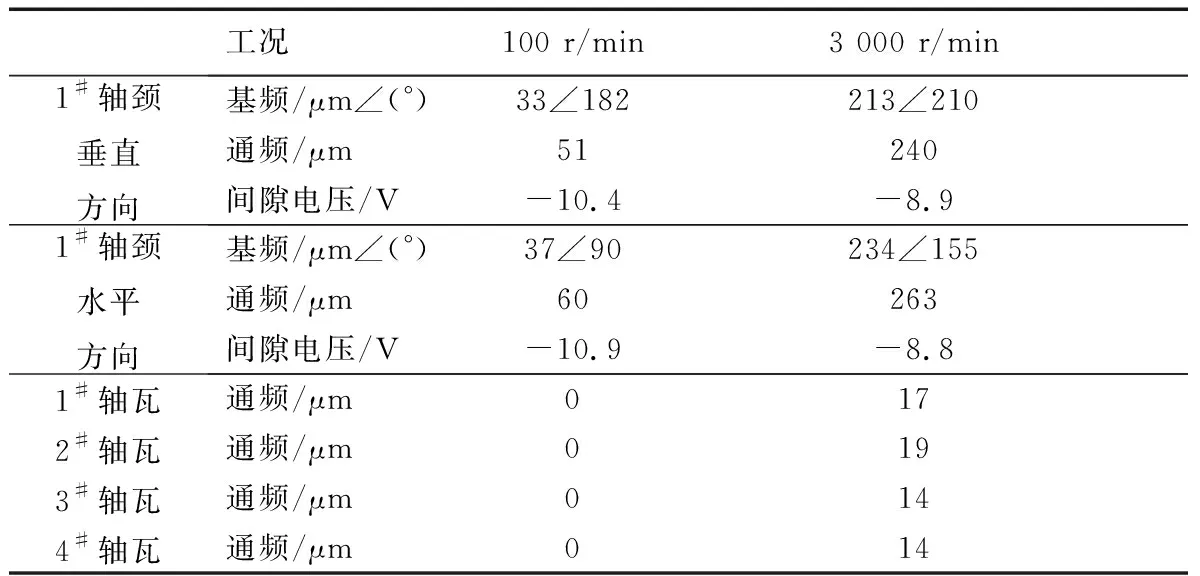

表1给出了原始振动数据。由表1可以看出:(1)当转速为100 r/min时,1#轴颈晃度偏大,超过100 μm;(2)当转速为3 000 r/min时,1#轴承两个方向的轴颈振幅分别达到了336 μm和290 μm。(3)根据100 r/min和3 000 r/min下间隙电压变化,计算出升速过程中1#轴承轴颈在水平方向偏移了372 μm,垂直方向偏移了256 μm。

表1 原始振动数据

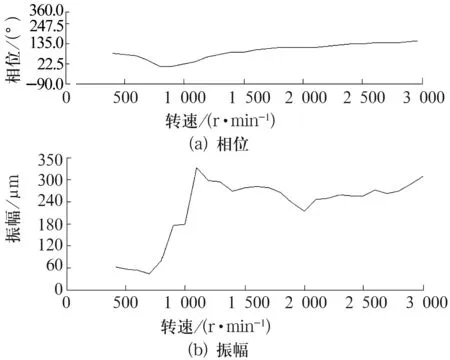

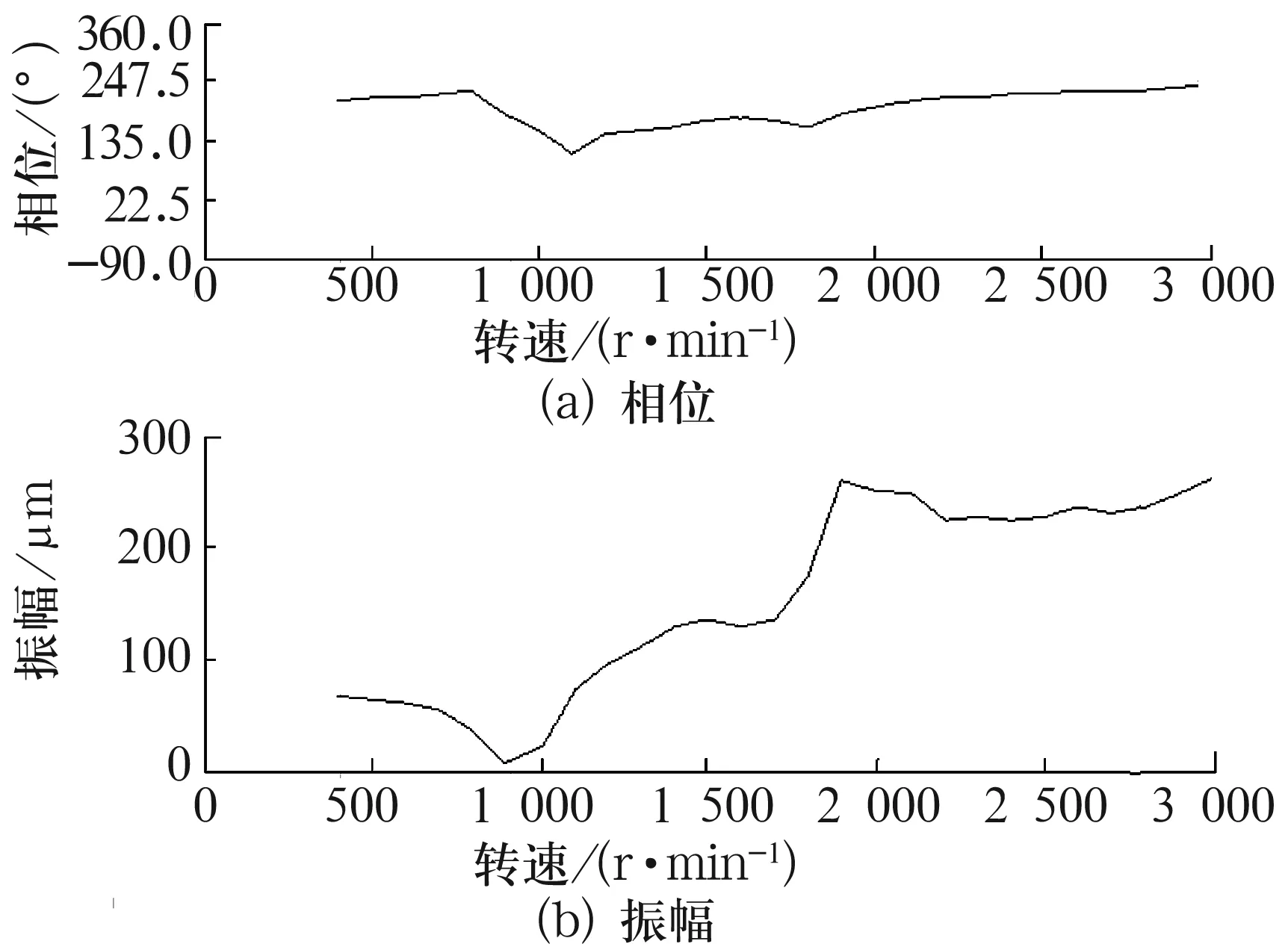

图4、图5给出了1#轴承升速过程中轴颈振动随转速的变化情况。从图4和图5可以看出,在临界转速时轴颈的振动很大,从临界转速至3 000 r/min其一直处于较高值。

图4 1#轴承轴颈垂直振动波德图

图5 1#轴承轴颈水平振动波德图

3 润滑理论分析

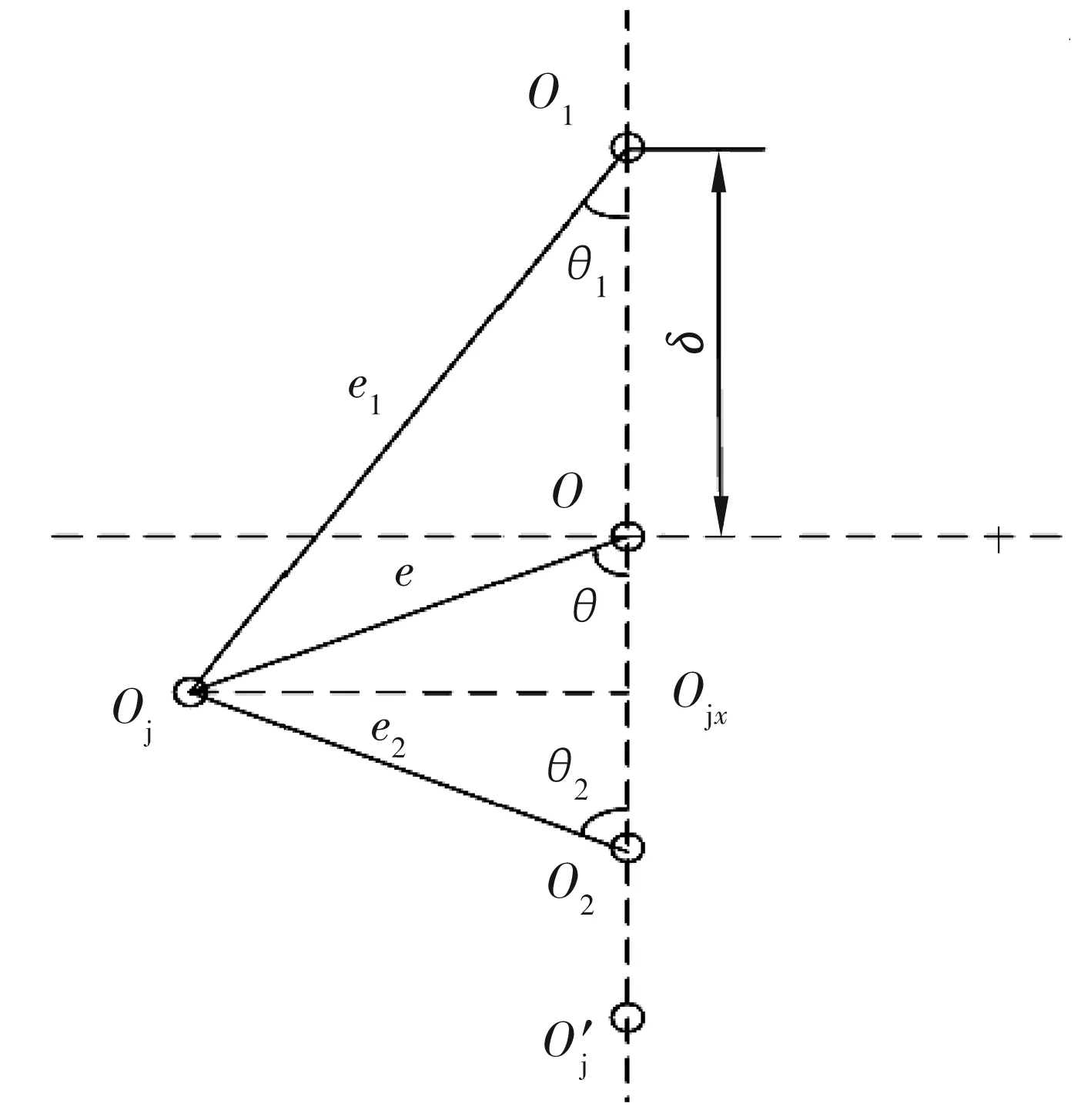

现根据滑动轴承润滑理论对轴瓦碎裂原因进行分析。如图2所示,该轴承轴瓦由两块构成,两轴瓦的中心O1和O2与轴承中心O间有预偏心距δ。偏心旋转时,上、下两瓦均可能有收敛形间隙。轴颈旋转,轴颈和轴瓦之间应有足够的油膜厚度[1]。监测轴承油膜厚度可以有效地反映轴承工作状态。

3.1 轴承最小油膜厚度计算和监测

当轴颈中心处于轴承中心O时,在轴颈两侧测出的间隙为最大间隙cmax,通常称为侧隙,近似等于瓦弧半径与轴颈半径之差c,即cmax≈c。

在轴承顶部测出的间隙为最小间隙cmin,通常称为顶隙,即cmin=c-δ(δ为预偏心距)。

该轴承最小油膜厚度大多发生在下瓦。动态下下瓦最小油膜厚度为

h1min=c-e1,

式中:e1为轴心相对于1#轴承轴瓦中心的偏心距。

图6 动态下轴颈中心位置示意图

通过监测动态下轴颈的间隙电压,可以监测轴颈与轴瓦之间的最小油膜厚度,从而有效地反映轴承工作状态。

3.2 油膜厚度的影响

高速旋转时,在油的挤压作用下,轴承可以等效为一个刚度和阻尼系统。作用于轴瓦上的动态力与轴颈振幅成正比。轴颈振幅越大,作用力越大。油膜厚度过薄则油膜不能有效地起缓冲和阻尼作用[2]。

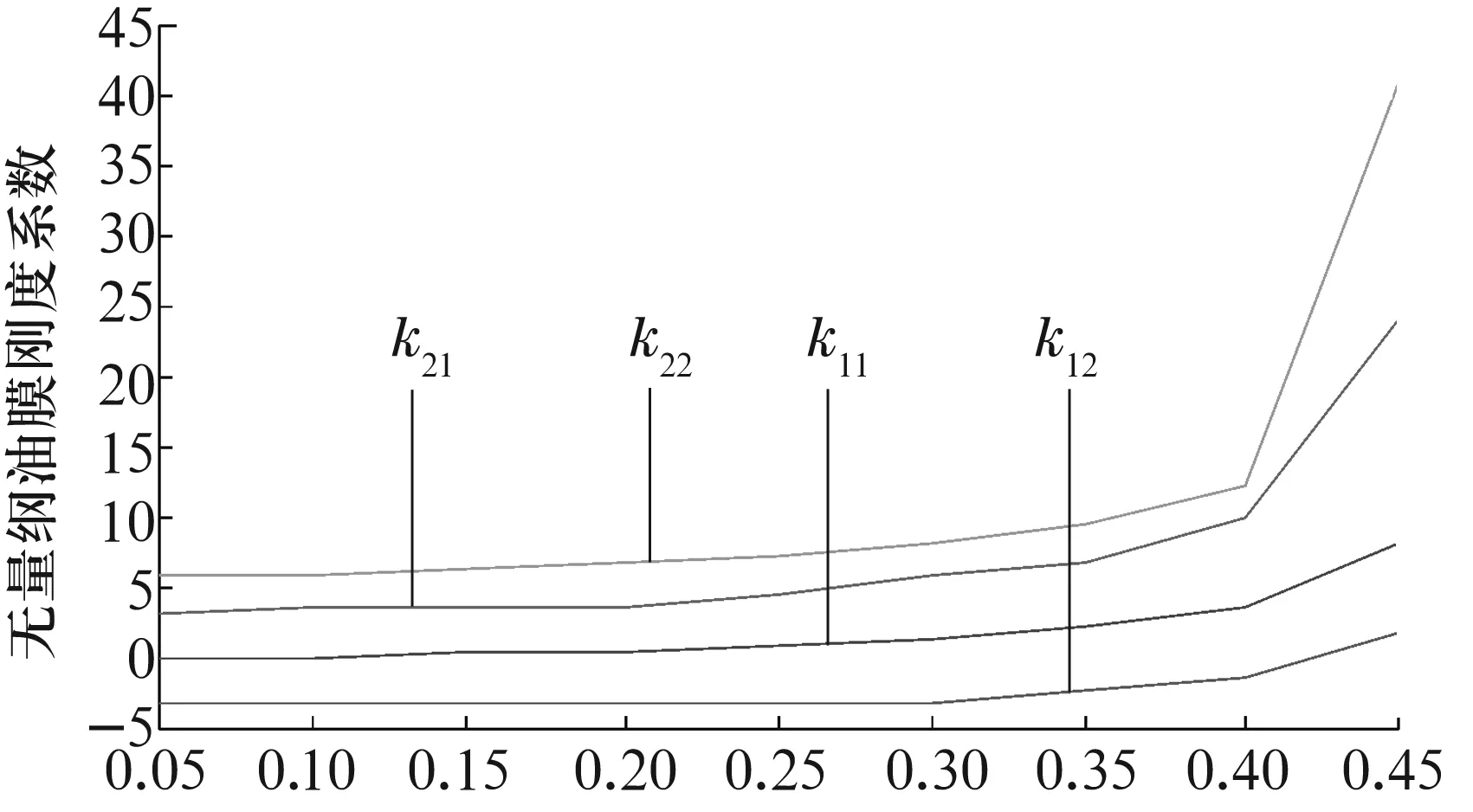

图7给出了某椭圆轴承无量纲刚度系数随偏心率的变化情况。图中k11为x方向的无量纲油膜刚度系数;k12,k21为无量纲交叉刚度系数;k22表示y方向的无量纲刚度系数。由图7可以看出,随着偏心率的增大,油膜的无量纲刚度系数非线性增大。这表明,在同样振幅下,偏心率越大,油膜厚度越薄,作用在轴瓦上的激振力越大,越容易导致轴瓦碎裂。

偏心率图7 无量纲刚度系数随偏心率的变化

由上述分析可知,最小油膜厚度对于轴承的安全、稳定和可靠运行至关重要。

4 故障原因和处理措施

4.1 轴瓦碎裂原因

从表1可以看出,3 000 r/min时轴颈在水平方向偏移了372 μm,垂直方向偏移了256 μm,由此算出3 000 r/min时的最小油膜厚度仅为30 μm。按照轴承设计标准要求,最小油膜厚度不能低于60 μm。显然,目前状态下的最小油膜厚度无法保证轴承安全运行。

综合以上分析可以认为, 1#轴承轴瓦碎裂的原因主要有:(1)轴颈振动过大导致轴瓦承受较大的交变载荷;(2)轴颈水平偏移量过大导致油膜厚度过小;(3)轴颈晃度较大。

4.2 采取的措施

4.2.1 调整轴系中心

调整轴系中心,尽可能减少轴颈晃度。小修中将3#轴承标高抬高100 μm,以减轻1#轴承载荷,同时将1#轴承顺旋转方向水平移动100 μm。

表2给出了小修结束后的开机测试数据,可以看出:低转速下的轴颈晃度有所减小,升速过程中1#轴承轴颈在水平方向偏移了269 μm,垂直方向偏移了192 μm,偏移量较之前明显减小,此时计算得出的最小油膜厚度明显增加,为77 μm;调整后1#轴承轴颈振动也有一定程度的减小,但仍然偏大,接近GB/T 11348.2—1997规定的轴颈振动跳机保护值。

表2 小修后测试数据

4.2.2 现场动平衡

为进一步减少1#轴承的轴颈振动,确保轴瓦不再碎裂,对机组进行高速动平衡。

第1次动平衡在汽轮机末级叶轮上进行,加重488 g∠180°后,1#轴承轴颈振动明显减小,但3#轴承轴瓦振动增大,两者难以兼顾。

第2次平衡在对轮上进行,加重550 g∠350°后,3#轴承轴瓦振动明显减小,但1#轴承轴颈振动明显增大,两者仍难以兼顾。

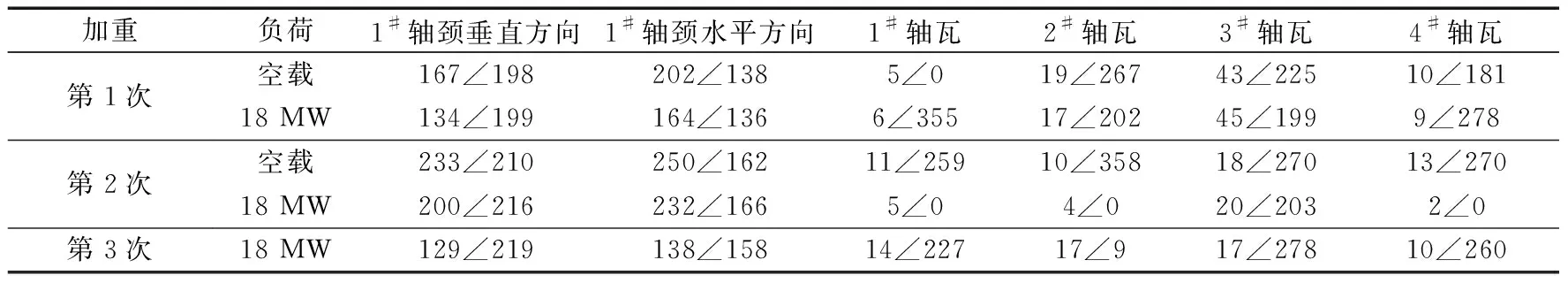

第3次平衡在发电机两侧进行,在3#,4#轴承两侧分别加重300 g∠315°和300 g∠135°后,轴系各点振动均明显减小,取得了很好的平衡效果。动平衡过程见表3。

表3 动平衡过程各处的振动 μm∠(°)

动平衡后,再次测试机组升速过程中1#轴承轴颈间隙电压的变化情况,发现满负荷状态下, 1#轴承轴颈在水平方向偏移了167 μm,垂直方向偏移了142 μm,计算得最小油膜厚度为133 μm。垂直偏移量和水平偏移量较检修前明显减小,最小油膜厚度进一步增加。按照轴承设计准则,保证了轴瓦与轴颈之间有足够的油膜厚度。

5 结束语

1#轴承轴颈振动大与轴承最小油膜厚度薄是本机组存在的两个主要缺陷,其中任意一个缺陷都会导致轴瓦碎裂。通过减小轴颈偏移量、增加轴承最小油膜厚度以及进行动平衡,使得轴颈振动得到减小。改进后运行半年以来,1#轴承轴瓦温度和油压等都在正常范围内,没有再出现轴瓦碎裂现象,保证了机组安全、稳定和可靠运行。