机车用R280系列柴油机的开发与研制

薛良君

(南车集团 戚墅堰机车有限公司,江苏常州213011)

近10年来,为改变我国铁路运能与运量矛盾突出的问题,铁道部在加快铁路新线建设和电气化改造步伐的同时,积极推进高速客运专线的建设,为此配套的大功率电力机车和高速动车组得到了快速的发展,因此,业内相当部分人士认为内燃机车未来的发展受到了制约。但我国国土幅员辽阔,地形和气候复杂,铁路运输条件也很不相同,相当多的次干线、支线不具备电化的条件,而原有的东风系列内燃机车也逐步进入淘汰阶段,因此,在未来相当长的时间内,我国铁路运输仍需要大量内燃机车。因此,开发、研制性能先进、运用可靠、节能环保、性价比高的新型内燃机车仍具有其必要性。

20世纪90年代开始,在铁道部的大力支持下,南车集团戚墅堰机车有限公司(以下称戚机公司)与国际著名的发动机咨询公司——奥地利AVL公司合作,开发了具有国际先进水平的R16V280ZJ型大功率机车柴油机,踏上了研制R280系列节能、环保机车柴油机新的征程。R16V280ZJ型研制成功后,被装用于我国功率最大、技术最先进的6 000马力DF8CJ型大功率交流传动内燃机车,该型机车共生产了3台,在实际运用中显示了新技术的优势。后来,由于铁路实施“引进、消化、再创新”的战略,戚机公司和北车集团大连机车车辆有限公司(以下称连车公司)主要生产从美国GE和EMD公司引进的和谐系列6 000马力交流传动内燃机车,装用R16V280ZJ型柴油机的DF8CJ型机车停止了生产,但戚机公司没有停止R280系列柴油机的研发工作。2005年12月开始了标定功率为3 530kW的R12V280ZJ型柴油机的研制工作,目前,已完成了该型柴油机的性能开发工作。

1 R16V280ZJ型柴油机的研制

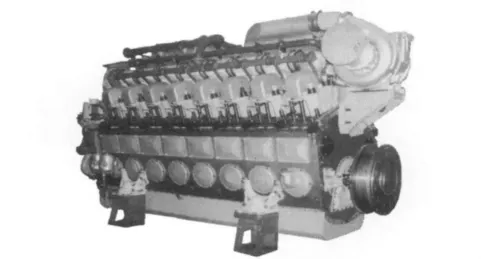

1998年2月R16V280ZJ型柴油机的开发工作全面展开,1999年4月底,完成了全部施工图的设计,进入样机试制阶段。由于设计严谨并充分考虑了现有的生产设备和制造工艺,整个试制工作进展顺利。1999年12月10日至24日,仅用14天时间,完成了首台样机的总组装。1999年12月28日柴油机一次顺利启动成功。2004年11月完成了柴油机的认证试验(图1)。

1.1 柴油机的设计思想

在R型柴油机开发策划阶段,确定了如下的设计思想,新开发的R型柴油机应充分借鉴在中国铁路成功运用的280A型柴油机的经验,A型柴油机的成熟结构应在R型机上得到继承;鉴于现代设计技术的进步、新材料的运用和制造技术水平的提高,R型柴油机应当体现其先进性,总体技术应达到国际先进机车柴油机的水平;充分考虑中国国情,零部件的强度、刚度方面应有足够的设计裕量;直接影响柴油机性能指标和可靠性的重要部件考虑从国际知名公司进口。

图1 R16V280ZJ型柴油机

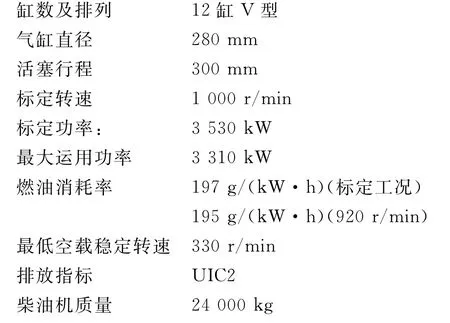

1.2 柴油机主要技术参数

1.3 柴油机主要结构

柴油机两排气缸成V型50°夹角排列,在机体V型夹角中,自下而上分别布置主机油道、高温水冷却腔和空气腔。两根凸轮轴分别布置在左右排气缸的外侧,单体电控喷油泵和配气推杆一起安装在凸轮轴上方的机体孔内。机体夹角的中部布置两台铜中冷器,机体夹角的两端垂直曲轴轴线布置两台ABB TPR61型无水冷增压器,采用MPC增压系统

在拆除气缸盖以后,钢顶铝裙组合式活塞和平切口连杆的动力组可以直接从气缸套中抽出来。气缸盖用4个螺柱紧固在机体上。曲轴前端锥度安装曲轴齿轮和减振器,曲轴后端的整体法兰与板簧联轴器连接并输出柴油机功率。

齿轮系统布置在机体前端的齿轮箱内,曲轴齿轮通过配气惰轮驱动凸轮轴、高低温水泵和两台安装在油底壳上的机油泵。

所有油水管路尽量布置在铸造机体内部,提高了管路的可靠性。管路中法兰连接处采用橡胶圈密封,使管路系统密封更可靠。

1.4 柴油机的设计开发工作

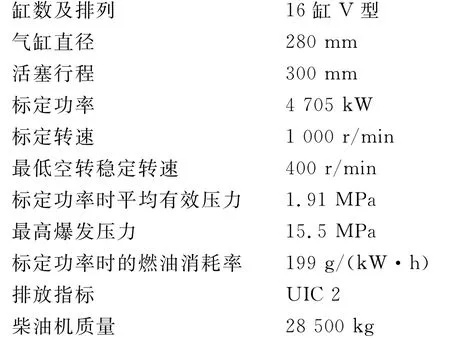

柴油机的设计开发工作由戚机公司与AVL合作进行,由AVL和戚机公司工程师在AVL公司总部利用AVL的专用计算软件及数据库完成柴油机及其零部件的主要技术参数确定、主要零部件的结构设计和强度计算等工作。如利用Boost热力学循环模拟计算软件及AVL的经验,通过燃烧模型的建立与分析,优化燃烧过程;采用Hydsim液压模拟计算软件,建立燃油喷射系统模型进行优化计算,完成燃油喷射设备的选型;利用Excite软件完成柴油机轴系计算和轴承负荷计算等。对柴油机主要零部件利用有限元计算软件进行优化设计,确保零部件强度和运用可靠性。机体、气缸盖有限元计算模型如图2所示。

为保证柴油机的开发质量,对直接影响柴油机性能指标和运用可靠性的重要部件选用国外知名公司产品,如增压器采用瑞士ABB公司产品,轴瓦采用奥地利MIBA公司产品,电控喷油泵、喷油器采用奥地利BOSCH公司产品、电喷控制系统采用德国 HEINZMANN公司产品、高压油管采用瑞士NOVA公司产品。

图2 机体、气缸盖有限元计算模型

1.5 样机试制和开发试验

1999年12月样机试制完成后,开始进行柴油机性能开发试验及在此基础上进行不断的改进工作,柴油机的主要性能指标达到了设计目标值的要求,特别是燃油消耗率比较低,且油耗曲线平坦。与此同时,对柴油机的主要零部件进行了验证和改进试验。如气缸盖运送到奥地利AVL公司进行了气道吹风试验,与北车集团大连机车研究所有限公司一起完成平切口连杆螺栓疲劳强度试验,与同济大学一起进行了机体动应力试验、气缸盖静应力测试和温度场测试试验。试验结果表明柴油机主要零部件结构可靠,没有发生设计不合理的问题。

1.6 柴油机的认证试验

2004年5月15日至19日在铁道部产品监督检验中心的主持及监督下,按铁道部颁布的TB/T 2745-2002《动力装置用柴油机认证试验》的标准,003#R16V280ZJ型柴油机顺利完成了UIC100h性能试验。试验中,柴油机状态良好,各参数稳定、正常,没有发现柴油机油水泄漏痕迹,而且没有发生试验中断问题,试验中标定工况时的平均燃油消耗率为196.67g/(kW·h)。

2004年10月25日360h试验正式开始,11月13日试验圆满结束。试验期间,柴油机运转状态良好,在标定工况测得的主要性能参数稳定,并满足任务书的要求。因柴油机后增压器回油管裂漏问题导致试验中断一次,中断时间在标准规定的范围内。

试验结束后对柴油机零部件的拆检结果显示活塞顶部及气缸盖底部仅有轻微积炭,表明柴油机燃烧状态良好;活塞环、气缸套等运动件的工作面没有明显磨损,表明柴油机具有较高的使用寿命;主轴瓦、连杆瓦工作面有明显的颗粒嵌入痕迹,说明试验台管路改造后残留颗粒较多,导致滑油清洁度较差,同时也说明主轴瓦、连杆瓦具有优良的顺应性。

根据TB/T 2745-2002《动力装置用柴油机认证试验》标准的要求,柴油机在100h和360h试验中,因柴油机零部件故障而导致的试验中断不应超过2次,每次中断的时间不得超过30min。R16V280ZJ型柴油机试验中仅中断一次,中断时间也没有超过规定,达到了标准的要求。

TB/T 2745-2002标准等同采用国际铁路联盟的相关标准,该标准较原标准大大减少了允许的试验中断次数。据了解,R16V280ZJ型柴油机是目前国内外唯一通过该认证试验标准的大功率机车柴油机,表明该柴油机具有良好的经济性和较高运用可靠性。

1.7 柴油机装车运用情况

根据铁道部运输局运装机运电[2003]327号电报要求,装用002#R16V280ZJ型柴油机的DF8CJ-0001号交流传动内燃机车配属上海铁路局南翔机务段进行15万km线路运用考核试验,该机车于2003年7月30日到机务段投入运用,至2004年11月30日回工厂拆检,机车累计走行169 314km,完成运量48 855.4万t·km。在运用考核期间,装用R16V280ZJ型柴油机的DF8CJ-0001号交流传动内燃机车充分发挥了大功率的优势,牵引加速快、赶点能力强。在运用中没有发生拉缸、碾瓦等重大部件故障。进口的电喷泵、喷油器及控制系统性能良好,运用可靠。0001号DF8CJ型机车在完成拆检后与随后生产的2台DF8CJ机车一起配属郑州铁路局运用至今,柴油机运行情况良好。R16V280ZJ柴油机主要技术参与国外同类型柴油机比较见表1。

2 R12V280ZJ型柴油机的开发

为满足我国铁路大功率调车机车和铁路次干线、支线对新一代内燃机车的需要,戚机公司以与AVL合作开发的R16V280ZJ型柴油机为基础,消化、吸收引进柴油机的相关技术,开发了R12V280ZJ型机车用柴油机,设计采用了大量R16V280ZJ型柴油机成熟、可靠的零部件。研发工作于2005年12月开始,2009年完成样机的组装,目前已完成柴油机前期的性能开发试验。

表1 R16V280ZJ柴油机主要技术参数及与国际先进柴油机的比较

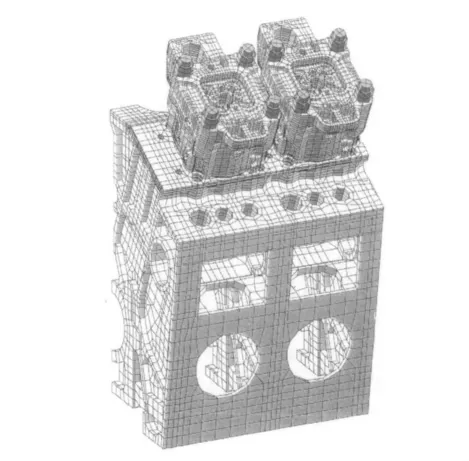

2.1 柴油机主要技术参数

2.2 柴油机主要结构

柴油机气缸采用V形排列,V形夹角内自上而下布置中冷器、稳压箱、空气腔、高温水腔及主润滑油道。

柴油机自由端上部,平行轴线方向布置2台增压器,便于从机车进气室吸气。采用集成式增压器支架,支架内布置有燃油精滤器、机油管路和冷却水管路,保证柴油机结构紧凑。

凸轮轴、单体式电控喷油泵布置在机体两侧,在气缸盖外侧设计全封闭防护罩对喷油泵、燃油管路等进行保护,防止燃油泄漏造成的火灾。

齿轮传动装置布置在机体前端的齿轮箱内,曲轴齿轮通过传动齿轮驱动两侧的凸轮轴、冷却水泵及机油泵。

曲轴传动齿轮和卷簧减振器通过锥度配合方式与曲轴自由端相连,联轴器通过连接螺栓与曲轴输出法兰相连。

管路集成化设计,减少外部管路泄漏,提高运用可靠性。

2.3 柴油机零部件

柴油机零部件最大程度地借用了R16V280ZJ型柴油机零部件,如气缸盖、活塞、连杆、凸轮轴、齿轮系统、MIBA轴瓦、BOSCH 电控喷油泵、喷油器、德国HEINZMANN的电喷控制系统、瑞士NOVA的高压油管等。同时,采用了部分16V280ZJA型柴油机的零部件,如水泵和机油泵等。如此,保证柴油机尽可能采用成熟、可靠的零部件,以保证将来柴油机运用的可靠性。对机体、曲轴、进排气系统等无法借用的零部件进行了专门设计。

2.4 柴油机性能开发试验

由于设计采用了ABB公司高效、高压比增压器,并通过对柴油机的燃烧系统、增压系统及配气系统等进行优化,有效地降低柴油机在部分负荷时的燃油消耗率和排气温度。

已完成的性能开发试验证明,柴油机性能指标基本达到了目标值要求,柴油机在部分负荷时的燃油消耗率有明显改善、排温明显降低,与优化前相比,柴油机在部分负荷时油耗最低降低了10g/(kW·h),涡轮前最高温度降低了近60℃(具体参图3、图4),不仅可以有效降低机车的运用成本,而且提高了排气系统和增压器的运用可靠性。可以认为,R12V280ZJ型柴油机总体技术国内领先并达到了国际先进水平。

图3 柴油机优化前后燃油消耗率比较

2.5 下一步的工作

为进一步验证柴油机的性能和零部件运用的可靠性,计划按TB/T 2745-2002标准的要求,进行柴油机的100h性能试验和360h耐久性试验。