井楼油田套损机理研究与防治对策

陈义发

(1.长江大学,湖北荆州434023;2.中国石化河南油田分公司第二采油厂)

井楼油田套损机理研究与防治对策

陈义发1,2

(1.长江大学,湖北荆州434023;2.中国石化河南油田分公司第二采油厂)

井楼油田在稠油热采蒸汽吞吐生产过程中,出现了套管错断、断脱、漏失、变形等故障,而且具有区域性成片套损的特点。从套损规律统计入手,分析该区块套损主要原因是风化壳地质薄弱带的存在和开发过程中注蒸汽造成的,根据发现的套损发生的机理提出下一步的预防措施。

井楼油田;套损机理;防治对策

井楼油田为一东南-西北走向的长条状,是一北北西走向的复式背斜,西南翼被断层切割,呈长轴双高点半片鞍形,背斜由东南向西北抬起,在构造上属于南襄盆地的一部分。盆地内主要目的段自上而下发育的地层有:第四系平原组,新近系上寺组、古近系廖庄组、核桃园组与大仓房组。核桃园组共分三段,即核一段、核二段和核三段,其中核三段又分出8个砂组。成岩作用上,由于油层埋藏浅,压实及胶结成岩作用差,因此,储层岩性疏松,显示出高孔低渗的物性条件。

1 井楼油田套损基本特征[1]

1.1 井楼油田套损形态特征

井楼油田套损井集中发育在井楼一区,即井楼背斜东南部构造高点部位,井楼背斜构造走向受断层控制呈NWW向,东北翼构造先平缓、规则,而在靠近西南部的断层附近地层较陡,构造线密集。

井楼一区共有套损井27口,占总井数的11%,套损的主要类型有错断、断脱、剪切变形等类型,其中错断井19口,断脱井5口,变形井2口,套管破裂井1口。

1.2 套损井的分布规律

(1)套损点在深度上分布规律。套损井的套损点在深度上多分布在100~140m之间,在27口套损井中有19口井分布在这一深度范围,占总套损井数的70%。如果再进一步划分,在19口套损井中有13口井的套损点分布在100~125m,套损点在140m以上的井仅占30%。有些井如L1722(套损167.16m)、L1623(179.32m)套损部位虽然相对较深,但基本上因受断层的影响,而处在断层的下降盘。

(2)套损井在地层层位上的分布规律。套损点在层位上的分布规律反映出地质因素对套损的影响作用,套损点在深度上虽有较大的差异,但在层位上却属于同一层位或同一层面。把井楼一区套损井的套损点一一投到测井横向图上发现,81%以上分布在油层段之上的上寺组底部,油层生产段多种因素如固井质量、射孔、油水界面等等不是影响套损的直接原因。

2 影响套损因素分析

2.1 地质因素分析

2.1.1 构造对套损的控制影响

由核三段III8小层构造图上可以看出[2],背斜构造内分布了一定数量的受主干断裂控制的次生断层,这些次生断层对套损井的分布有着一定的控制影响。如在断层附近的L1624井分布在100m等高线附近,其生产层位是169.2~202.4m,套损点在143m处,处于油层之上;L1422井分布在70m等高线附近,其生产层位是218.6~222.2m,套损点在137.5m处,这些井虽然套损点低(>125m)但仍处于油层之上,其套损明显受断层影响所致,如L1422井受南部大断裂控制,断点217m。

2.1.2 风化壳对套损的控制与影响[3]

(1)井楼油田风化壳的地质特征。通过测井、岩心等资料分析,认为井楼地区的风化壳不是一个简单的“面”,而是一个“带”,深度大致在 100~140m之间。风化壳由于长期受到风化以及大气淡水的淋滤作用,使得储层的孔隙度、渗透率以及储层裂缝都比较发育。风化壳内的岩性主要为浅灰色、灰白色砾岩或含砾砂岩与深灰色、灰色泥岩不等厚互层。成分成熟度与结构成熟度比较低,胶结类型多为孔隙式胶结,胶结物一般为泥质,比较疏松,泥岩性软。砂岩单层厚度最大可达6m以上,砂岩中多含油。储层孔隙度最大可达39%,平均在27%~32%之间,渗透率最大为5.8μm2,平均为1.5μm2左右,原始含油饱和度为65%~75%。

(2)井楼油田风化壳的测井曲线特征。风化壳所特有的地质岩性及结构反映在测井曲线上也是具有较明显特征的,尤其是声波时差曲线表现最为明显,时差幅度较大,此外风化壳的中粗碎屑组分的自然电位一般表现为明显的负异常,自然伽马曲线表现为锯齿状起伏,一般为50~100API;泥岩的自然电位曲线一般比较平直,接近于基值;自然伽马值最高可达到1000API。

(3)风化壳对套损的控制作用。不同构造部位,风化壳的顶面深度及厚度范围是不一致的,在构造顶部,风化壳顶界面深度一般在埋深100~125m,在构造两翼风化壳顶界面在125~140m不等。经过对每一口套损井的套损点分析,绝大多数套损点分布在风化壳内。当风化壳随构造等高线变化或受断层作用变得较深时,套损点的深度也从100~150 m变化到130~160m不等。

套损点之所以集中在风化壳层内,必然与风化壳的地质结构有联系。从整个风化壳层在剖面上的岩或电特征分析表明,弱胶结的砂泥岩极其发育,这种特有的高孔低渗的岩性不仅本身就是一个构造薄弱面,也为风化壳进水和进汽(蒸汽)提供了条件,是进一步形成“汽冒”的薄弱环节。

2.1.3 沉积与岩性对套损的控制作用

套损虽然是多种因素综合作用的结果,但一定存在某个或某几个主控因素的作用。通过套损发生的位置、时间、套损的类型及力学作用方式分析,认识到套损除了受到热吞吐作用和风化壳条件控制外,还要受到沉积与岩性的控制。

通过套损井套损点的测井特征分析,结合岩心观察发现,套损点一般发生在砂泥界面,即厚层砂岩与厚层泥岩的界面上,在沉积相上表现为河流砂坝与河道间或洪泛泥之间界面。油层段的沉积相一般为扇三角洲砂体,在三角洲推进的间歇过程中常常发育湖进的薄层泥岩夹片,是套损的易发层位。在油层段内出现的几口套损井多属于这类成因。

从成岩的角度看,风化壳附近的成岩作用较弱,加之受各种风化作用的影响,风化壳是一个连通性好层面或层带,一旦进水或进汽很容易扩散连通,进而构成较大的区域薄弱面,在地应力的作用下很容易发生成片套损。

2.2 开发因素分析

(1)套损随开发时间的演化特点。自从1996年2月出现了第一口错断井(L127井)之后,紧接着于4月份围绕L127井附近发生了4口套损,错断井便迅速发展开来,而且有集中成片的趋势。

(2)注蒸汽对套管的损坏。热采井注蒸汽的平均温度在300℃左右,热采吞吐周期对套损有着重要的作用,每一轮的吞吐冷热变化必将使得套管疲劳。研究发现,N80套管因高温屈服强度降低约18%,弹性模量降低约38%,抗拉强度降低7%,在持续高温和轴向拉应力作用下,套管产生疲劳裂纹和压缩变形,特别是在较为薄弱的接箍处疲劳损坏更为明显,在压力差的作用下,在薄弱的地质条件内和薄弱的套管部位首先发生,套损吞吐周期越长,注汽时间越长及注汽量越多套管疲劳越严重。

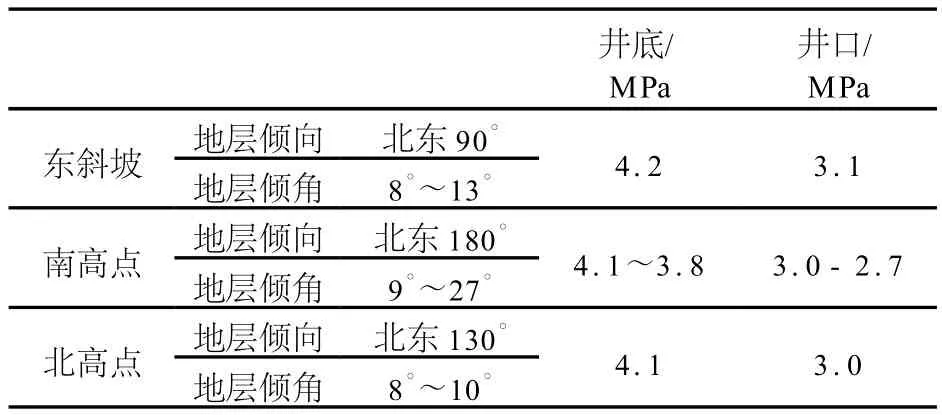

2.3 井楼油田临界注汽压力的计算

应用套损剪切力学模型具体分析了井楼油田地层失稳的条件,即失稳临界条件下的注汽压力。井楼油田内聚力和临界注汽压力为线性关系,内聚力增大临界注汽压力增大,同理内聚力下降临界注汽压力下降,此特性反映出地层岩性不同,临界注汽压力随之不同,对于砂岩地层,一般内聚力大于5 MPa。对井楼油田来说,砂岩地层注汽压力较高时地层也能够保持稳定;对于风化壳而言,一般内聚力小于2MPa。井楼油田地层临界注汽压力为3.1 MPa,相比北高点和斜坡部位,南高点更容易滑动。因此一旦蒸汽进入风化壳,超过临界压力后地层就会滑动从而剪切套管(见表1)。

表1 井楼油田临界注汽压力计算结果

3 套损井预防措施

3.1 加强风化壳内的预防

(1)当表层套管没有下至风化壳时,在风化壳内增加套管钢级与壁厚。由于套损主要是由于在风化壳范围内受到剪切应力所导致的,如果增加风化壳范围内套管的钢级和壁厚,就可以增加套管的抗剪切强度,延长套管使用寿命。

(2)当表层套管下至风化壳以下时,在套管和表层套管之间预留空间:①将表层套管穿过风化壳,这样表层套管在一定程度上可以保持风化壳地层的井壁稳定。②在风化壳底部,生产套管和表层套管之间下入封隔器,以便在固井时水泥不返到风化壳底部以上,即在风化壳底部以上的生产套管和表层套管之间留下地层滑动的空间,即使表层套管损坏,生产套管也可以有缓冲的余地。

3.2 在风化壳和油层段之间加强固井

在风化壳和油层段之间,往往还有几十米的地层厚度,要加强这段地层的固井质量,严防水蒸汽通过这段地层由油层上窜到风化壳,导致风化壳压力增高,产生严重后果。

3.3 防止水蒸汽进入风化壳

控制注汽过程,严防水蒸汽进入风化壳。稠油油藏采用蒸汽吞吐方式进行开采,一旦蒸汽通过套管断脱处(或其它渠道)进入风化壳,会带来严重后果,因此应及时监视风化壳处套管是否断脱或漏失,一旦发现,应立即关井进行套管修复。

3.4 对套损报废井的风化壳处进行补孔卸压

高压汽冒的存在是导致套管剪切破坏的根本原因,因此破坏高压汽冒的形成是预防套损的关键。虽然可以采取切断进汽通道的方法,但是进汽通道(如断脱)很难及时发现。因此可以采用在构造高点风化壳地层补孔泄压的方法来破坏高压汽冒的形成,从而达到预防套损的目的

3.5 控制注汽压力

井楼一区油藏的临界注汽压力为5.1MPa,隔层的临界注汽压力为6.8MPa,注汽压力对于风化壳来说注汽压力过高,应将注汽压力保持在3.1 MPa(井口)较为合适,此压力可以保证风化壳稳定,但会影响产量。考虑如果固井质量合格的话,可以将注汽压力小于5.1MPa,使油层和隔层保持稳定,注汽不能通过隔层进入风化壳,既满足了油层和风化壳的稳定,也保证地质开发需求。

[1] 孔令军.河南油田稠油井套管损坏原因分析与措施研究[J].河南石油,2004,17(6):64-66.

[2] 崔孝秉.注蒸汽热采井套管损坏机理研究[J].石油大学学报,1997,21(3):52-54.

[3] 李德文.风化壳研究的现状与展望[J].地球学报,2002,23(3):283-288.

编辑:李金华

TE834

A

2010-04-10

陈义发,高级工程师,1974年生,1998年毕业于西南石油学院化学系,长江大学在读硕士研究生,主要从事井下作业技术及管理工作。

1673-8217(2011)01-0128-03