沈阳油田高凝油中高含水期采油工艺研究与应用

李春宝

(中国石油辽河油田公司,辽宁新民 110316)

沈阳油田高凝油中高含水期采油工艺研究与应用

李春宝

(中国石油辽河油田公司,辽宁新民 110316)

沈阳油田高凝油油品具有高含蜡量、高凝固点、高蜡熔点、高析蜡温度的特点,造成井筒举升十分困难。不断的研究和实践,形成了沈阳油田特殊的井筒举升工艺,其开采方式经历了闭式循环采油与闭式水力活塞泵、射流泵采油→空心杆热线、电动潜油泵→电热油管、空杆热线、电动潜油泵→空心杆热线、电热油管、电动潜油泵、加药冷抽、定期清蜡冷采方式的转换,地面采用双管伴热井口掺水采油工艺。随着油井进入中高含水期,高凝油的特性也发生了改变,通过科技的进步,采油工艺得到不断的发展和应用,逐步实现由全部热采到部分热采、低能耗的采油方式占主导地位的发展过程。

高凝油;井筒举升工艺;热采;冷采;电热油管;冷采助剂;沈阳油田

沈阳油田目前高凝油探明面积87.2 km2,探明储量21 421×104t,动用面积68.3 km2,动用储量16 803×104t,注水面积44.2 km2,注水动用储量12 615×104t,凝固点高于40℃的石油地质储量占整个凹陷探明石油地质储量的70%以上,从1986年开始,由于新工艺技术的发展和应用,沈阳油田正式投入全面开发建设,成为全国最大的高凝油生产基地。

高凝油由于重烃含量高,具有特殊的流变性,原油粘度对温度相当敏感。它的流动性不如稀油,但温度在析蜡点以上时,流动性仍然较好,在地层条件下呈牛顿流体,温度在析蜡点以下呈非牛顿流体,接近凝固点或在凝固点以下时出屈服值,成为假塑性流体,在温度低于凝固点以下时,将有大量固体蜡晶析出,造成剪切应力随温度降低而成直线急剧上升,造成井筒举升十分困难,因此,开采高凝油的技术关键是保证在它从井筒到地面至炼油厂全过程中温度要高于凝固点,否则就会出现凝管问题。随着油井进入中高含水期,油、水在井筒中处于分离状态,低能耗采油工艺的研究进入一个新的阶段[1-2]。

1 井筒举升工艺的发展过程

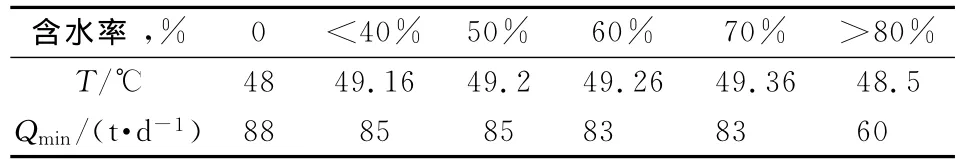

沈阳油田按原油特性分高凝油和稀油,其中以高凝油为主,由于高凝油油品性质的特殊性,如何将高凝油从井底举升到地面是研究的重点。油田开发初期,通过理论计算得出:不同含水状态下的高凝油凝固点和φ62mm油管中应保持的最低排量如表1。

表1 不同含水状态下的高凝油凝固点和62 mm油管中应保持的最低排量表

通过表1计算结果的研究,必须有足够的温度和排量才能保持井筒内原油的流动性,是实现有效举升的基础,因而形成了沈阳高凝油油田特殊的采油工艺。沈阳油井井筒举升工艺可分为三个阶段。

第一阶段:油田开发初期和稳定期(1996年以前),高凝油采油方式以“水力活塞泵采油和闭式热水循环采油工艺”为主体,完全依靠井筒伴热进行采油。随着油田开发的不断深入,油井含水上升,制约油田发展的矛盾越来越突出,水力泵井主要矛盾是油井资料无法落实,动力液高压系统存在一定的安全隐患,同时能耗高,生产运行成本居高不下,已不再适应油田发展需要,到1997年水力泵井已全部实现工艺转化;闭式热水循环采油工艺一直持续到2003年,也是由于油田到了开发的中后期,油井含水上升,且闭抽系统的运行已达16年,存在着用电量大、泵修工作量大、电修费用高;伴生气量难以满足需要;泵效低、无液面资料;地面管线及井下套管腐蚀严重、系统复杂、地面设备老化等问题,被电热油管、加药冷抽等先进的采油方式所取代。

第二阶段:油田开发稳定期和递减期(1996-2003年),高凝油采油方式以“闭式热水循环采油、空心杆热线采油、潜油电泵采油、冷采加药采油工艺”等四种采油工艺并存协调发展。

第三阶段:高凝油油田进入中高含水期后(2003年以后),采油工艺主要以“空心杆热线采油、电热油管采油、潜油电泵采油、冷采加药采油和冷采工艺”等五种采油工艺并存协调发展。伴随着油田开发的更进一步深入,目前的空心杆热线采油井将逐步转向电热油管采油,而电热油管采油井将逐步转向冷采加药的低成本举升工艺发展。

2 中高含水期采油工艺的研究与应用

由于高凝油特殊的物性,开采方式注定与“热”分不开,目前冷采井依然需要伴热输送。随着注水开发时间的延长和油井生产动态的变化,特别是主力区块综合含水已达90%以上,原油物性已发生了很大的变化,原油在井筒中处于分离状态。

由于物性的变化,为低成本采油方式的应用提供了条件。

2.1 中、高含水油井实现冷采

根据多年来在化学采油方面的实践,开发具有改变润湿性、分散蜡晶的冷采助剂,实现高含水油井冷采。

2.1.1冷采助剂的研制

冷采助剂(即化学防蜡剂)的主要成份有:乳化剂、分散剂、润湿剂、稳定剂和其它助剂。研制方法主要采用部分主要成分的合成和正交试验法筛选复配等方法。

2.1.2冷采助剂的作用机理

冷采助剂的作用机理主要有两个方面:

(1)润湿作用。含有活性剂成分的分子中的极性部分具有乳化作用、分散作用、润湿作用,使高凝油在开采集输系统中形成水包油比较稳定的微粒乳状液,药剂从套管中加入到油管后,在流动过程中,对油管管壁、抽油杆、泵体表面具有润湿作用,减少降低了高凝油的凝聚与吸附。

(2)分散作用。蜡晶分散剂与其它表面活性共同作用,使小蜡晶不易聚结,在乳化剂、稳定剂作用下形成水包油乳状液,分散体系处于相对稳定状态,因而大大提高了高凝油在水中的低温流动性。

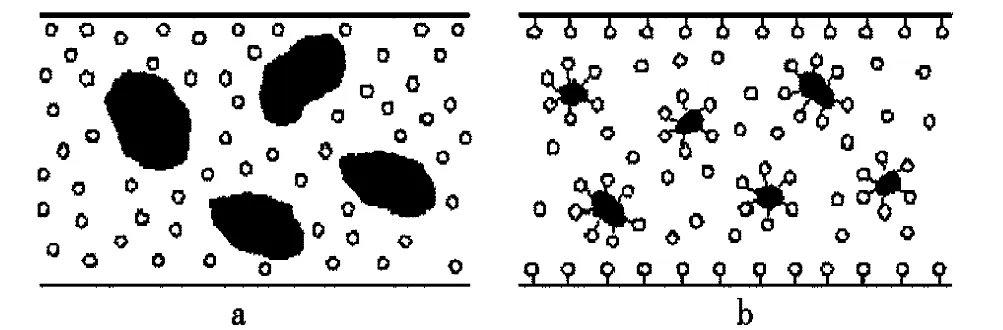

图1a是未经乳化分散的原油在管线中的流动状态示意图。虽然原油含水较高,但油水未经乳化,分布很不均匀,原油以较大块状存在于水中,管线中还存在着油的段塞。管线表面也不是水润湿。这种状态下,降低输送温度,只要低于原油的析蜡点或凝固点,一方面是原油中的石蜡逐步附着在管壁上,增大输送阻力。另一方面,未经分散的原油相互聚结,最后形成大的凝固油块,堵塞管线。

图1b是原油经乳化分散形成的O/W乳状液在管线中的流动状态示意图。原油形成O/W乳状液后,连续相完全是水,管线表面也完全是水润湿。这种状态下,降低输送温度,即使低于原油的析蜡点或凝固点,水润湿的管线表面也不会产生石蜡附着。同时,经乳化分散的原油也不会相互聚结,避免形成大的凝固油块堵塞管线,从而保证高凝油的冷采冷输。

加药前后原油的蜡晶微观结构会发生明显变化。加药前原油的蜡晶结构紧密,蜡晶相互结合在一起,此时原油在水中呈团块状。加药后,原油在药剂的作用下,蜡晶结构变得疏松,间距增大,蜡晶相互结合的构架松散,此时蜡晶有机会与水分子结合,形成o/w乳状液。

图1 原油在管线中的流动状态与O/W乳状液在管线中的流动状态对比

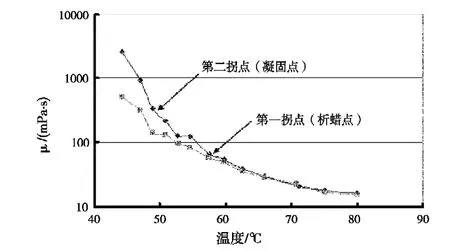

2.1.3沈84块原油冷采前后的粘温变化

将开发的冷采助剂在沈84块的原油进行了温度对粘度影响实验。为了符合原油从井底抽到井口的工艺流程,沈84块原油(含水5%)加药前后的粘温曲线从高温测到低温,因此粘温曲线只是反映原油的析蜡温度和凝固点温度(见图2),从图2中可以看出,粘温曲线的第一拐点所显示的温度与析蜡温度56℃相近,第二拐点温度与原油凝固点温度相近。加入3%药剂后,粘温曲线的两个拐点温度基本没有变化,但原油的粘度得到明显降低,特别是在两个拐点之间的低温段,高剪切113.5(1/s)下平均年度值由101.2 mPa·s降到54.7 mPa·s,降低幅度可达到50%(见图3)。由此可以说明,药剂的加入对沈84块原油起到降粘不降凝的作用。

图2 加药前粘温曲线

图3 加药(3%)后粘温曲线

2.2 热线井间送及转化为电热油管采油

针对目前采用热线生产的油井,有选择性地改为能耗相对较低的电热油管的生产方式。电热油管生产较热线具有一次性投资小、使用寿命长、不用洗井等优点,是一种替代热线井的工艺。目前,热线生产井已逐步减少。

3 现场应用情况

从2009年4月始,沈二区电热油管转加药冷采50口井,均正常运转。室内实验结果确定的加药浓度为0.2%~0.3%,在现场应用中经过试验摸索,加药浓度控制在0.82‰左右,单井日均加药量为12.2 kg。累计加药77 t(药剂费用按6396元/t计算),当年投入药剂费用49.2万元;累节电329.5万度,累节电费189.7万元,创效140.5万元。

4 结论

(1)高凝油采油工艺在不同开发阶段的优化转化潜力巨大。

(2)中高含水期的高凝油油井可以实现化学冷采,能大幅度降低耗电量、延长油井热洗周期。

(3)下一步还要继续进行化学采油技术的研究,提高药剂性能和对低含水油井的适应性。

(4)在沈84-安12块应继续扩大含水60%以上高凝油井化学防蜡技术及配套工艺的现场应用规模;加强60%以下高凝油井化学防蜡技术的研究;进一步摸索加药规律和类似区块的适应性,最终实现高凝油井中高含水期的冷采冷输。

[1] 王春鹏.辽河油区油田开发实践[M].北京:石油工业出版社,2002.

[2] 罗英俊.采油技术手册 (第四分册)[M].北京:石油工业出版社,1993.

TE355.9

A

1673-8217(2011)增-0072-03

2011-03-08

李春宝,工程师,1965年生,1987年毕业于辽河石油学校石油工程专业,现从事采油生产管理工作。

吴官生