锌薄片抗腐蚀涂层

刘振民,Udo Hofmann,Volker Krenzel

(安美特中国化学有限公司,广东 广州 511356)

锌薄片抗腐蚀涂层

刘振民*,Udo Hofmann,Volker Krenzel

(安美特中国化学有限公司,广东 广州 511356)

目前,在文献和专利中已经有大量的基于锌/铝薄片制成的锌粉涂料和富锌涂层体系的报道。本文主要评述了基于溶剂或水基配方的现代锌片涂料,并讨论了添加剂和涂料组分对材料性能的影响。

锌薄片涂层;抗腐蚀;颗粒分布

1 前言

锌粉做涂层材料的商业化配方早在1840年就有报道,但是该配方最终没有成功。主要原因是其中使用的锌粉太过粗糙,污染太多,而且没有使用合适的粘合剂。过了90年后,业界开始出现基于锌的防锈底漆[1],该技术采用的是基于锌粉的双组分涂层体系,使用的是水基碱性硅酸盐粘合剂。在20世纪60年代早期到70年代晚期,这一基于硅酸钾的抗腐蚀保护涂层是当时最畅销的防锈底漆产品[2-3]。

上述粘合体系后来逐渐被溶剂型的硅酸乙酯所代替。但是随着减少涂层中VOC含量的呼声越来越高,业界又开始关注水基型的硅酸盐粘合剂[4],如硅酸锂(硅酸盐含量最高达 89%)体系。硅酸锂体系中,由于锂离子半径小、碱含量低,而且还能在室温下自行固化,因此具有最佳的腐蚀保护效果。此外,该材料还具有很长的适用期限,其涂层在几小时后就具有防水性能,而且极少风化,粘合强度也高[5]。尽管如此,由于硅酸锂价格较高,因此目前主要使用的还是硅酸钾体系。

如今业界使用的粘合剂种类繁多,除了硅酸盐和硅酸乙酯外,还有其他含硅体系。此外,目前大量使用的还有有机型双组分体系,而基于钛的粘合体系仅需几微米的涂层厚度,就能为溶剂型高性能防腐体系带来极佳的抗腐蚀效果。

安美特在锌片涂层抗腐蚀保护领域拥有多年的经验。目前公司正在努力优化这类体系,使其具有极佳的腐蚀保护性能和经济性。新开发的产品包括标准银色底涂Zintek®200和黑色底涂体系Zintek®300 B等。这些产品使用的粘合体系都根据锌片进行了特定优化,从而确保产品能在工件上产生一层出色的防腐涂层。

2 锌粉和锌薄片涂层的阴极保护机理

虽然在20世纪60年代早期人们就已经开始使用锌片[6-7],但是通常说到基于锌的防锈底漆时,都认为锌粉是其活性颜料。在随后的底漆开发中,尽管也有关于锌片颜料的报道,但在实际应用中都没有获得突破[8-9]。

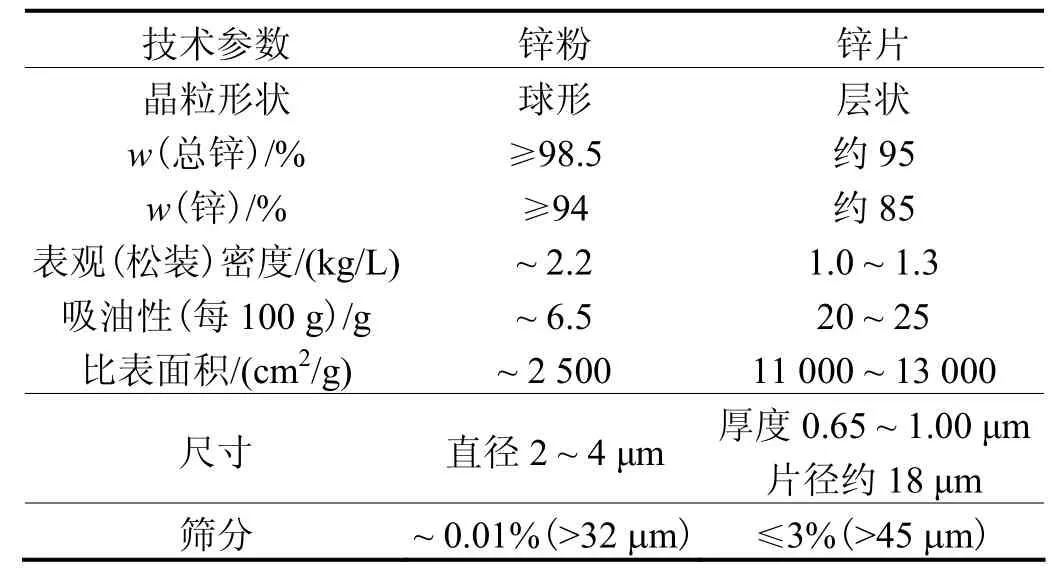

表1显示了锌粉和锌片各种典型性质的对比。这些涂层的腐蚀保护效果主要基于2个方面[10]:隔层保护和阴极保护(与铁类基底相比,锌的混合电位更负:约−950 mV,相对于饱和甘汞电极)。在这2个方面,这2种形状的锌颗粒都有各自的特点。

由于几何形状的差异,锌片的比表面积要比锌粉大得多,所以对相应粘合剂的吸收也要大很多。此外,锌片的流变特性也更为合理和有利:与锌粉相比,锌片能极大减少沉积现象。所以在涂料存储较长时间后,对沉积物搅拌也要简单得多。

表1 锌粉和锌片的典型技术参数Table 1 Typical technical indexes for zinc powder and flake

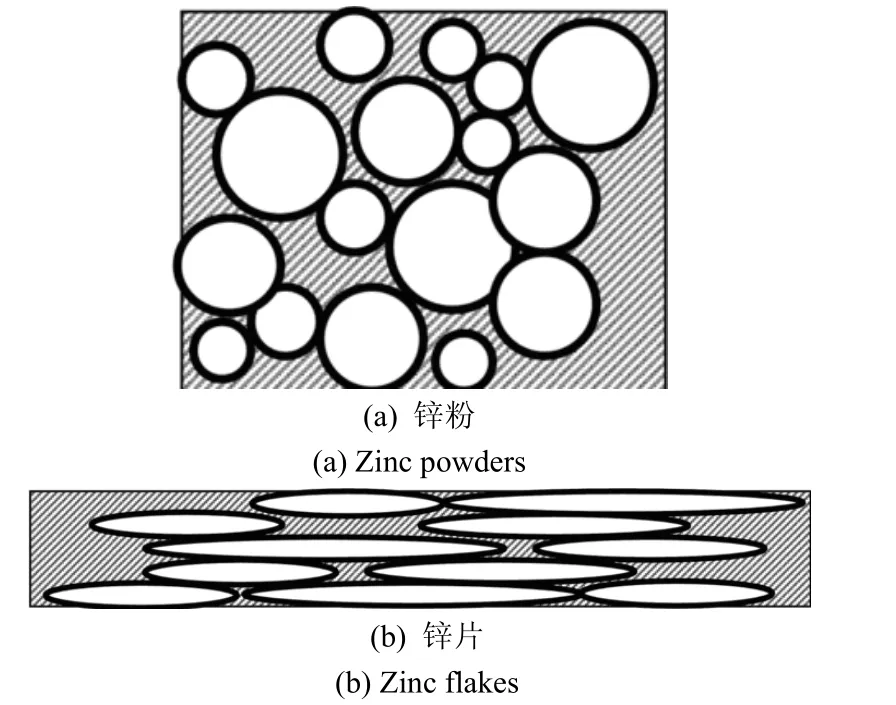

要在铁制基底上产生良好且持久的阴极保护,一般都要有一个先决条件:即锌粉之间以及锌(作为牺牲阳极)与钢铁表面(受保护)之间要有良好的导电性。所以,在使用时一定要确保整个锌粉组分与基底有直接的“金属”接触。在将富锌涂料优化交联后,锌颗粒就会有一部分完全被单层粘合剂所覆盖,所以在球状锌粉间会出现一层不导电层,这样电接触就仅限于几个接触点,如图1所示。

图1 锌粉涂层和锌片涂层中锌的分布状况Figure 1 Distribution of zinc in zinc powder coating and zinc flake coating

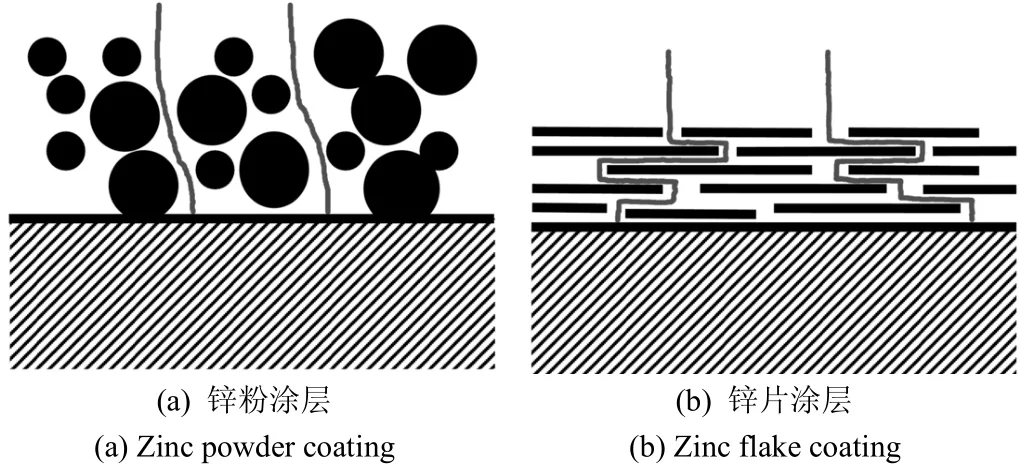

由于以上原因,对于球状锌粉漆而言,为了取得较好的阴极保护效果,其所需的锌粉体积浓度(PVC)就很高,所以其“临界体积浓度(CPVC)”也极高。Pereyra等人[11]认为纯锌粉漆的CPVC值应高于60%。所以对于纯锌粉漆来说,PVC与CPVC的比值变化就很小。如果不按照这一比率进行配制,就会产生一层多孔涂层,该涂层的抗渗透性和粘合性较差,所以仅适用于厚膜体系。市场上有一部分锌粉漆的PVC值很低,其结果就是这些涂漆由于粘合体系的阻隔而不再具有阴极保护效果,从而导致锌粉漆产品信誉不佳。另一方面,在使用锌片后,由于锌片互相重叠,所以抗渗透性就会得到极大提高,使得涂层表面到钢制工件的扩散通道变得很长,从而延长了钢铁表面的抗腐蚀保护时间。正因为这些原因,锌片可以用来生产厚度仅仅几微米的薄膜保护体系。氧在锌粉涂层和锌片涂层中的渗透路径可用图2表示。

图2 锌粉涂层和锌片涂层中氧的渗透路径Figure 2 Infiltration routes of oxygen in zinc powder coating and zinc flake coating

3 锌片涂层体系中锌片颗粒尺寸分布对阴极腐蚀保护的影响

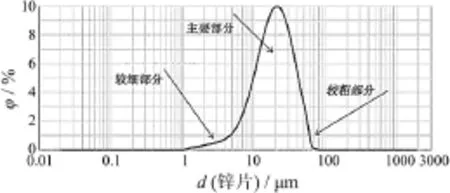

与锌粉体系相比,锌片尽管PVC值较低,但是由于锌片间以及锌片与基底间的接触更充分,其导电性也更为出色。从这一方面来说,锌片体系的性能大约处于锌粉和热镀锌体系之间。然而由于其电导率高,比表面积大,因此锌片的电化学降解要比锌粉快。由于这一原因,在开发锌片体系配方时就要考虑如何降低这一降解速率。目前一般采用合适的粘合体系来提供隔层效果,以及选用合理的颗粒尺寸分布来优化锌片之间的导电性,使整个锌片保护层都作为牺牲阳极。只有这样,才能形成一层长久的阴极保护层。为了确保涂层能产生最佳效果,需要在较细、较粗和主要尺寸颗粒的用量比例之间创造一个平衡。图3是某商业化比较成功的锌片产品的颗粒尺寸分布图。

图3 某商业化锌片产品的典型颗粒尺寸分布Figure 3 Typical particle size distribution for a commercial zinc flake product

须指出的是,在含有很少量缓蚀剂的水基体系中,较小的锌颗粒与水反应最为迅速,在形成氢氧化锌和释放出氢气后,它们就会从保护层中消失。之后涂层就会产生空洞,使抗腐蚀保护性能降低。

标准水基体系的一个缺点是适用期限只有几个星期,之后,其抗腐蚀保护性能就会极大降低。所以,那些采用几个星期前配制的水基锌片涂料体系进行保护的产品,会缺乏足够的抗腐蚀保护性能。

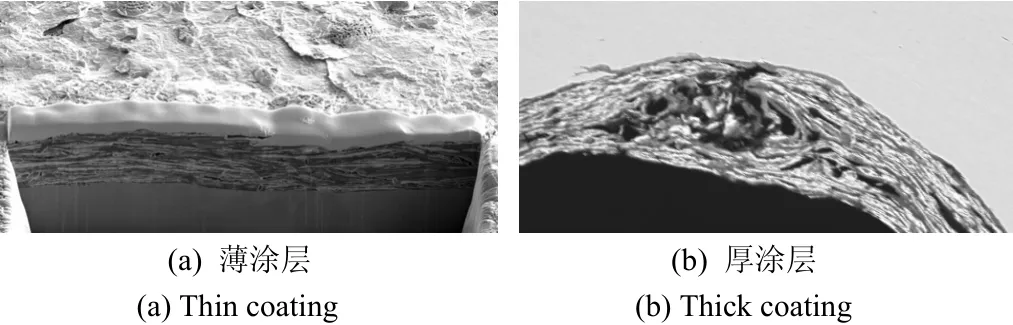

当使用一层厚度小于6 μm的涂层时,可能会形成一种稳定连续的“屋顶瓦片”状的涂层结构,见图4a。这种结构的涂层具有极好的粘合性能。如果一次涂装过程形成的涂层很厚,一般容易形成一种漩涡式的颗粒分布结构(如图 4b所示),从而降低粘合强度(可根据ISO 2409进行划格粘附力测试)。这些漩涡的外观也会根据使用的技术不同而不同。比如,采用浸涂离心涂覆技术就比喷涂技术产生更多的这种外观问题。

图4 锌片在薄涂层和厚涂层中的分布状况Figure 4 Distribution of zinc flakes in thin and thick coatings

4 粘合剂体系的选择

对于锌片/粘合剂体系而言,临界锌粉体积浓度(CPVC)并不是一个绝对值,而是受多个因素的影响。此外,多种添加剂(如润滑剂、流平剂、填充剂)和溶剂等都会与粘合剂产生相互作用。固化交联反应对涂层腐蚀保护性能和相关的 CPVC也有着决定性的影响。所有这些因素的共同点是它们都会影响固化的锌粉间以及锌和基底表面的导电性。由于这些因素的影响,如果大部分锌都被隔离绝缘或只有轻微的接触,那么阴极保护能力就会非常有限。保护层自身导电性过低会导致涂层完全没有阴极保护效果,其抗腐蚀保护效果就完全由隔层保护来提供。正如许多文献指出的一样,隔层保护是大多数锌粉底漆长期抗腐蚀保护的主要机理,因为锌粉底漆的阴极保护效果极为有限[10]。在这种情况下,可以想象其保护机理是由所形成的锌腐蚀产物封闭可能存在的微孔,或覆盖各种破坏表面区域,从而防止破坏性媒介(质)接触钢材表面。不过此类机理只适用于较厚涂层,对薄膜体系则完全不适用。对于这类保护层,需要能够区分纯粹的隔层效果和阴极保护效果。业界推荐的检测阴极保护能力的方法除了计时电位分析测定法外,还有一种“射孔浸渍测试(Bullet Hole Immersions Test)”[12]或其相应的衍生方法[13]。在这种测试中,使用一片宽1 cm的无涂层金属条,在其两端分别涂覆上涂层后的总面积与空白面积之比为3∶1以内,然后浸在3%盐溶液中,其抗腐蚀保护时间则由金属条上无涂层(空白)区域出现红绣的时间来确定。

这类方法能分别确定粘合剂对涂层体系的隔层保护和阴极保护能力的影响。

在固化和/或聚合过程中,具有良好阴极保护性能的薄膜体系在部分分子碎片的隔离下,能形成一种三维无机金属氧化物结构。在固有的收缩作用下,锌片颗粒会互相挤压,从而在锌片间以及锌片与基底间产生直接的金属接触。当PVC较低时,这一额外的接触效果非常重要。那些没有收缩和/或接触效果的粘合剂体系会在锌片上产生一层封闭聚合物薄膜,从而使颗粒绝缘。这一缺点在有机粘合剂体系中尤为突出。这些体系很难达到所需的收缩和/或接触性能,所以需要很高的PVC。一般有机体系都只依靠其隔层效果来进行腐蚀保护。在出现划痕等使用痕迹时,有机涂层易受到腐蚀和腐蚀蠕变的影响,所以这类产品不适用于承受机械应力部件的涂层。

选择合适的粘合剂还具有其他重要作用。除了确保获得粘附性、柔韧性、硬度等涂层性能外,一般涂层还应该是一层尽量致密的保护层。

粘合剂体系必须能够覆盖住锌颗粒,但是又不能使其完全绝缘,只有这样才能在锌/铁体系中产生一个较好的短路电池。为了达到这一目的,锌的阳极牺牲一定要充分,而且在尽量减少锌的溶解和不让铁作为阳极溶解的情况下,要有一个电负性足够的混合电位(低于−800 mV,相对于饱和甘汞电极)。此外,在锌颗粒尺寸分布和粘合剂含量之间还要进行微调,从而确保各种要求(如涂层机械性能,应用要求,阴极保护能力以及抑制锌溶解等)都能得到满足。在配方中一般还会加入一些活性试剂,用于帮助粘合体系的三维交联、强化收缩过程和提高保护膜的粘合性能。这样,烘烤过程中的聚合就能在受控条件下进行。

在高分子(聚合物)复合材料中,无机且基于硅或钛的粘合体系能产生很多自由羟基(OH),从而极大提高了对基底和金属颗粒的加固(锚合)粘合性能。

5 铝含量的影响——抗白色腐蚀性能

粘合剂体系的一个主要功能是尽可能抑制锌的溶解和白锈的形成。同时,减少锌的溶解也是形成阴极保护的先决条件,其中一种可行的方案是加入铝片。Büteführ[14]通过对喷涂锌和/或锌铝涂层的研究发现,这一结果可能不是由于自腐蚀电位偏移而形成,而是由于氧还原的阳极分电流而产生。安美特随后对锌铝涂层体系的进一步研究证实了这一点。在腐蚀过程中,铝能极大抑制阴极的氧化还原反应。阴极分电流的减少相应地导致了阳极分电流的减少,即锌溶解变少。这就解释了为什么加入铝可以提高抗白锈能力。

6 其他添加剂的影响

对于特定的涂层体系而言,抗腐蚀保护和粘附性能并不是其全部要求,尤其是在紧固件领域。业界要求这些涂层系统具有特定的摩擦系数,并能满足各种经济成本等限制条件。此外,涂层体系最好还能用在多种涂装技术中,如浸涂离心、浸涂滴干(dip-drain)和多种喷涂应用等。因此,各种添加剂和辅助剂被加到配方中,以便获得相应的性能要求。选择添加剂时要注意的是,这些添加剂不能破坏涂层的一致性,也不能极大降低保护涂层的固有导电率。因此,添加剂的加入量也有一定的限度。

7 结论

出色的涂层性能不仅取决于使用的材料,而且也取决于所用的涂装设备。行星式离心涂覆机是加工小部件的最佳方案,能为部件带来亮丽的外观和极佳的腐蚀保护效果。即使是形状复杂的部件(如内六角头的螺栓)以及对外观要求很高、安装于可见部位的紧固件产品,在这样的设备中也能获得极佳的效果。安美特提供的设备和涂装技术在市场上已经成功销售超过10年,提供了极佳的涂层效果和极高的生产产能。

[1] EVANS U R. Cathodic protection of metals in neutral solutions [J]. Metals & Alloys, 1931 (2): 62.

[2] NIGHTINGALL V C J. Improvements in and connected with silicated compositions: AU, 1117/37 [P]. 1937–03–20.

[3] FRANCIS R A. Sixty Years of Inorganic Zinc Coatings: History, Chemistry, Properties, Applications and Alternatives [M]. Mount Waverley: Australasian Corrosion Association Inc, 1999.

[4] KRUSE T, REUSMANN G, RABE C, et al. Siliziumbasiertes korrosionsschutzmittel: DE, 102006002545 [P]. 2007–07–19.

[5] THOMAS A. Waterborne silicates as coatings and construction materials—Part 1: coatings [J]. Surface Coatings Australia, 2009 (3): 10.

[6] VAN OETEREN K A. Zinkstaubbeschichtungen I [J]. Fette, Seifen, Anstrichmittel, 1973, 75 (12): 675-685.

[7] VAN OETEREN K A. Zinkstaubbeschichtungen II [J]. Fette, Seifen, Anstrichmittel, 1974, 76 (2): 72-79.

[8] MITTERBERGER D, RASSAERTS H. Verbesserung von zinkmetallanstrichen unter mitverwendung eines hochdispersen blättchenförmigen zinkpigments [J]. Farbe und Lack, 1968, 74 (6): 568-571.

[9] LÜCKERT O. Wissenswertes über Zinkstaubfarben [J]. Farbe und Lack, 1968, 74 (6): 469-472.

[10] RUF J. Korrosion: Schutz durch Lacke + Pigmente [M]. Stuttgart: Verlag W. A. Colomb in der H. Heenemann GmbH, 1972.

[11] PEREYRA A M, GIUDICE C A, HERRERA L K, et al. Tripigmented anticorrosive coatings based on lamellar zinc as inhibitor [J]. Surface Coatings International Part B: Coating Transactions, 2006, 89 (3): 245-249.

[12] HARE C H. Considerations in accelerated testing of anticorrosive coatings [J]. Modern Paint and Coatings, 1982, 72 (1): 50-55.

[13] HENNING H J. Elektrisch hochleitfähige Zinkstaubgrundierungen [J]. Farbe und Lack, 1980, 86: 798.

[14] BÜTEFÜHR M. Einfluss des Aluminiumgehaltes gespritzter Zinküberzüge auf den Korrosionsschutz von Stahl [D]. Stuttgart: Materialprüfungsanstalt Universität Stuttgart, 2006.

Anticorrosive zinc flake coatings //

LIU Zhen-min*, HOFMANN U, KRENZEL V

There are numerous literature and patents about zinc/aluminum flake-based zinc dust paints and zinc-rich coating systems. This article gives an overview of modern zinc flake coatings based on either solvent- or water-based formulations and discusses the influence of additives and coating composition on the material properties.

zinc flake coating; anticorrosion; particle distribution

Atotech China Chemical Ltd., Guangzhou 511356, China

TG174.45

A

1004 – 227X (2011) 12 – 0063 – 04

2011–07–15

2011–08–16

刘振民(1972–),男,山东人,博士,产品市场经理,主要从事涂料、电镀等表面处理技术的研究和应用。

作者联系方式:(E-mail) leo.liu@atotech.com,(Tel) 020–82975160。

[ 编辑:韦凤仙 ]