Na3AlF6-LiF熔盐体系中硅的电沉积行为

贾 明 赖延清 田忠良 刘芳洋 李 劼 辛鹏飞 刘业翔

(中南大学冶金科学与工程学院,长沙410083)

Na3AlF6-LiF熔盐体系中硅的电沉积行为

贾 明 赖延清 田忠良*刘芳洋 李 劼 辛鹏飞 刘业翔

(中南大学冶金科学与工程学院,长沙410083)

研究了Na3AlF6-LiF体系中硅沉积的电化学行为及影响因素,并分别采用电解沉积和电解精炼方法获得了单质硅.结果表明:Si(IV)的电化学还原过程分步进行,在有单质硅存在的情况下,还发生反应Si(IV)+Si= 2Si(II);一般情况下Al的析出电位比Si要负,但在电极表面Si离子匮乏的情况下,Al会与Si共沉积;固态电极上恒流电解沉积硅呈颗粒状并与电解质夹杂,通过分离可以获得单质硅,所获硅纯度高于99.9%.电解精炼在大电流密度条件下可以稳定进行,阳极电流效率高于95%,电解精炼硅纯度比直接电沉积硅纯度有明显提高.

硅;沉积;电解沉积;电解精炼;纯度

1 引言

近年来,光伏产业的快速发展加剧了对太阳级硅材料的需求.1-4与西门子法相比,非西门子工艺由于具有成本低、能耗低及环境友好等特点,引起了世界各国研究机构的关注.非西门子方法中,物理法由于分凝系数的关系,冶金级硅中某些非金属杂质用定向凝固不能有效去除,对电池效率的提高影响很大.而熔盐电解方法5-7能较好的去除硅中的非金属杂质,同时沉积过程能在低于硅熔点温度下进行,能耗相对较低,所以电解法制备高纯硅受到了广泛的关注.8-11

有关硅电沉积的工作大多是在K2SiF6/KF-LiF电解质体系中进行的,Olsen等10通过选用表面质量好的电极材料(Ag,石墨),电解沉积得到了高纯硅的薄膜,但是为了保证薄膜质量,沉积过程电流密度非常小(10-50 mA·cm-2),电流效率低且沉积速度慢.同时,KF-LiF电解质体系挥发严重,电解过程较难控制,KF较强的吸水性也不利于沉积硅过程的顺利进行.借鉴铝电解的经验,Monnier和Barakat8使用石墨电极,从SiO2/Na3AlF6体系中成功电解得到99.9%-99.99%的高纯硅.与KF-LiF体系相比,Na3AlF6体系由于其对含硅化合物较高的溶解度以及在铝电解中的成功应用,是一种较为理想的适合硅电解的电解质体系.KF-LiF和KF-NaF-LiF体系中硅的电沉积和电化学行为已有较为系统的研究,12-14但是针对Na3AlF6体系中硅电沉积相关基础研究非常缺乏.

本文从熔盐电化学理论出发,在冰晶石体系中,以含硅化合物为原料,通过循环伏安和计时电位等方法研究熔体中离子的电化学行为.在此基础上,采用固态电极分别对电解沉积和电解精炼制备高纯硅进行研究.着重研究杂质及硅在电解过程中的行为及影响因素,对沉积硅形貌及形成机理进行详细分析,并对产物硅中杂质成分及其来源进行深入探讨.

2 实验

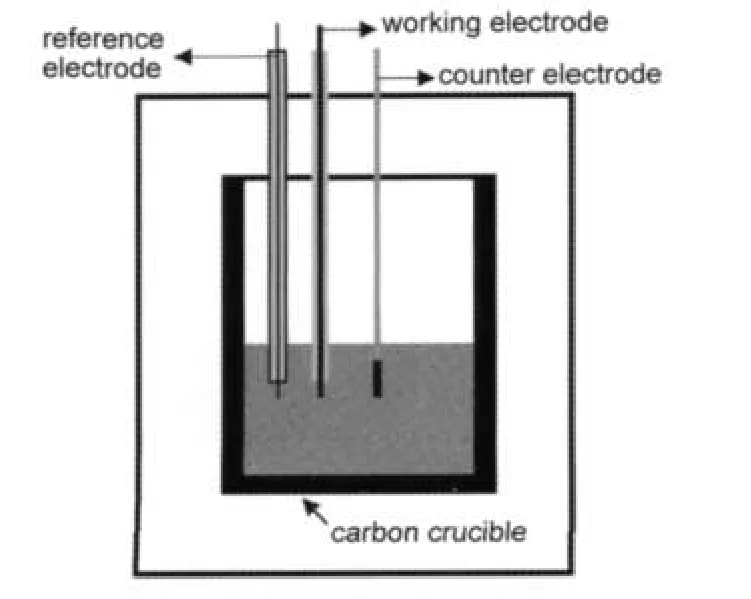

图1 电化学测试示意图Fig.1 Schematic diagram of electrochemical measurement

图2 硅电解沉积(a)和电解精炼(b)示意图Fig.2 Schematic diagrams of Si electrowinning(a)and electrorefining(b)

电化学测试实验装置如图1所示,三电极体系为:Pt丝(参比电极);Mo丝(工作电极),石墨条(99%,对电极).Na3AlF6(99%,天津科密欧)和LiF(98%)的混合物首先在300°C下干燥48 h以去除残余水分.然后把上述混合物放入坩埚中加热至950°C.为保证测量的准确性,在电位-1.2和-1.8 V(相对Pt)下,用石墨圆柱为阴极,对熔体进行预电解2-4 h,以去除熔体中的其他金属杂质.熔体中硅源分别以K2SiF6(99%,天津科密欧)和SiO2(99.99%)加入,在测试温度下保持2 h后再进行循环伏安和计时电位等电化学测试.图2(a)为采用固态阴极电解硅示意图.石墨电解槽底部作为阳极,中间为含SiO2的Na3AlF6-LiF体系电解质层,上部为光谱纯石墨阴极.电解后,沉积产物分别用去离子水、AlCl3和HF酸处理并干燥.图2(b)所示为精炼硅示意图.前期的工作和对比分析表明,Cu-Si合金作为阳极(硅源)来电解精炼硅是比较合适的,因为硅在其中有较高的扩散速率和溶解度.电解槽底部为预先熔配的Cu-Si合金,作为阳极.电解温度为980°C,在此温度下,可以保证阳极在较大的浓度范围内仍为液态.

电解结束后,对电沉积产物进行扫描电镜(SEM, JSM-6360LV,Japan)、能量散射谱(EDS,EDAX-GENSIS60S,Japan)和X射线荧光分析(XRF,SEA 1000A, Japan),对最终得到的单质硅进行了X射线衍射(XRD,Rigaku3014,Japan)和电感耦合等离子体原子发射光谱(ICP-AES,JY-ULTIMA,France)成分分析.

3 结果与讨论

3.1 硅沉积的电化学行为

为了系统地研究Na3AlF6/K2SiF6和Na3AlF6/SiO2复杂体系中Si离子电化学行为,有必要首先研究NaF-LiF和Na3AlF6-LiF简单体系的电化学行为.

图3为950°C下NaF-LiF体系循环伏安曲线,图中不同的线型表示不同的扫描区间.从图3可以看出,由于扫描速度够快,可以看到有一对明显的氧化和还原峰,对应于Na的还原及氧化,并且不同区间的扫描曲线表明,Na的还原是从-1.2 V以后开始的.从图中还可以看出,还原电流远远大于氧化电流,说明沉积出来的Na有部分溶解了.

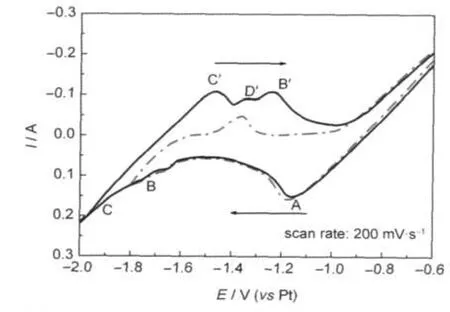

图4为950°C下预电解后NaF-LiF-10%(w) K2SiF6熔盐电解硅过程的循环伏安特征曲线,与图3类似的,不同的线型表示不同的扫描区间.从图中可以看出,还原过程中的B和C峰分别由两类阳离子的还原引起,从理论计算可知,氟化物熔体中Si的析出电位比Na的更正,所以B和C峰应分别对应于Si和Na的还原.图中虚线与黑实线相比,其负向扫描终止于更正的位置(-1.2 V),在这种情况下,只有一个单一的氧化峰,说明只有一种元素的氧化与还原.而图3已经表明,在只有NaF-LiF的体系中,Na离子的还原是从-1.2 V后才开始的,这进一步证明了B峰是Si的还原,而C峰为Na的还原.反向扫描中,可以很容易看出,峰C′和B′对应于Na和Si的氧化.值得指出的是,在还原峰B和C之前,在-0.7 V位置有一个非常明显的还原峰A,无氧化峰对应.峰A可以归结于硅还原的分步反应:Si(IV)+2e= Si(II),15产物为可溶的Si(II)离子.这样峰B对应的反应为:Si(II)+2e=Si.Cohen和Huggins16也指出在碱金属氟化物熔体中Si的沉积是从Si(II)+2e=Si而来的.

图3 NaF-LiF熔盐体系循环伏安曲线Fig.3 Cyclic voltammogram of NaF-LiF molten saltscan reverse potentials:(a)-1.2 V,(b)-1.6 V,(c)-1.8 V

图4 NaF-LiF-K2SiF6熔盐体系循环伏安曲线Fig.4 Cyclic voltammogram of NaF-LiF-K2SiF6 molten salt

图5为950°C下Na3AlF6-LiF(摩尔比为1:1)熔盐体系循环伏安曲线,Na3AlF6-LiF体系也可以看成是把AlF3加入到NaF-LiF体系中.与图3相比,电位扫描在-2.0 V后才出现两个明显的还原电流峰A和B,对应于Al和Na的沉积.反向过程可以看到有一个不太明显的氧化平台B′和明显的氧化峰A′.平台B′是Na的氧化所引起的,因为电解温度比Na的沸点(882.9°C)高,扫描速度不够快时沉积Na挥发严重,使得反向扫描时Na的氧化峰不太明显,只能形成一个小电流平台,这也证实了在此体系中,Al的析出电位比Na的要正.-1.8 V位置的氧化峰A′是由沉积铝的氧化所引起,并且从曲线形状可以看出, Al的还原与氧化都是一步反应,没有与电极合金化的特征.对比图中的虚线和实黑线可以看出,扫描区间在-1.8 V之前,没有看到明显的还原及氧化峰,在Na3AlF6-LiF体系中Al和Na的还原电位都比-2.0 V更负.

图5 Na3AlF6-LiF熔盐体系循环伏安曲线Fig.5 Cyclic voltammogram of Na3AlF6-LiF molten salt

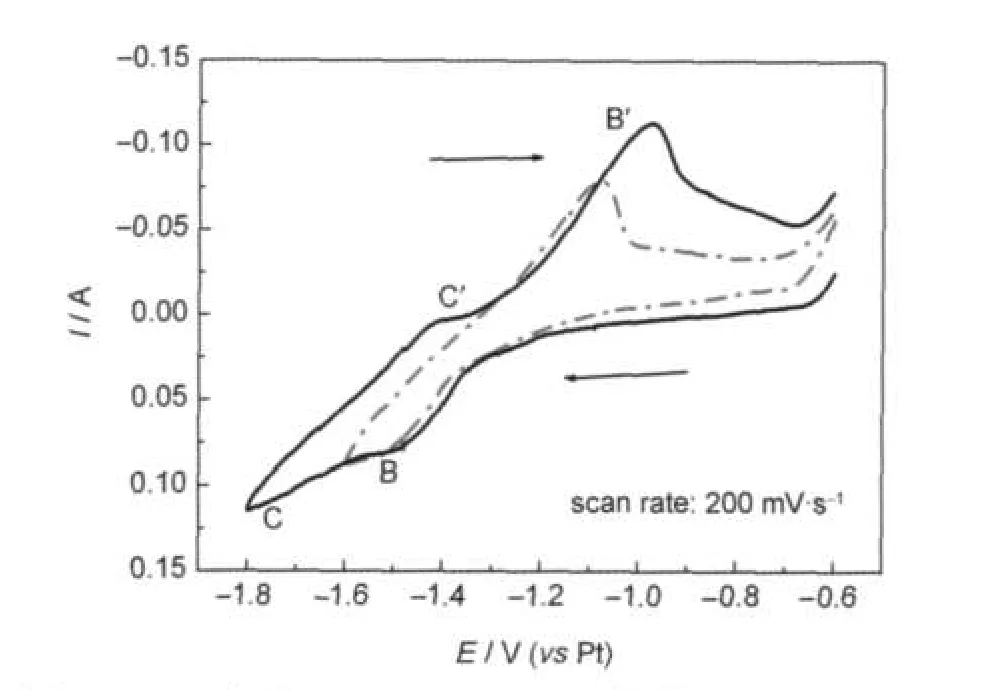

图6为950°C下预电解后Na3AlF6-LiF-10%(w) K2SiF6熔盐电解硅过程的循环伏安特征曲线.图中虚线是扫描区间截至-1.8 V时的特征曲线,与图4中点划线类似的,峰A、B对应于Si的分步还原.因为氟化物体系中Al的析出电位比Si要负,随着扫描区间往更负的方向移动,出现了一个大的还原电流峰C,对应为Al和Si的共沉积.反向过程除了对应于Al和Si氧化的峰C′和B′外,在二者之间还出现了额外的一个氧化峰D′,很明显的,这是由沉积产物合金化作用所引起的,说明在此体系下,Al和Si的共沉积过程中伴随有合金化.

Si(II)在含硅氟化物熔体中的存在是已经证明了的,14而实际电解硅过程中Si(II)主要是由反应Si(IV)+Si(沉积)=2Si(II)产生.为了进一步证实上述现象,研究了Cu-Si合金对Na3AlF6-LiF-10%(w)K2SiF6熔盐电化学行为的影响.往Na3AlF6-LiF-10%(w) K2SiF6熔体中加入Cu-Si合金,由于密度的关系在底部形成一个合金层,从而熔体中的Si(IV)就会与合金中的Si反应并达到平衡.由于合金量比较大,理论上熔体中Si(IV)会反应完全,全部形成Si(II).图7所示为上述体系下的循环伏安特征曲线.与未含合金的熔盐体系所得图4和图6相比,图7中还原过程中除了对应于反应Si(II)+2e=Si的还原峰B之外,看不到与反应:Si(IV)+2e=Si(II)对应的还原峰A,说明在这种条件下,熔体中确实只有Si(II)的存在.由于扫描区间截止到-1.8 V,所以Al的沉积在图7中并不明显,只是实线的氧化过程中可以看到有一个很小的平台C′.

3.2 固态电极上沉积硅形貌及形成机理

图6 Na3AlF6-LiF-K2SiF6熔盐体系循环伏安曲线Fig.6 Cyclic voltammogram of Na3AlF6-LiF-K2SiF6 molten salt

图7 Cu-Si合金/Na3AlF6-LiF-K2SiF6熔盐体系循环伏安曲线Fig.7 Cyclic voltammogram of Cu-Si alloy/ Na3AlF6-LiF-K2SiF6molten salt

在电化学行为研究的基础上,以石墨为阴极,在冰晶石体系中进行了大电流密度(400-600 mA· cm-2)下的电解硅实验.图8(a)为电解质熔体中SiO2为4%(w)时沉积产物的典型SEM图.在大电流密度下,石墨表面也没有形成致密的硅层,沉积产物主要由单质Si与电解质构成,单质Si是以颗粒状弥散分布,粒径50-100 μm,并与电解质夹杂.这主要是因为单质Si在电解温度下不是电子的良导体,石墨与沉积硅结合不够紧密.虽然在电场存在的情况下,Si离子会不断迁移到石墨表面并被还原成单质Si,但单质Si容易受外界条件影响而剥离,以颗粒状形式聚集在石墨电极周围.值得指出的是,在较小的电流密度(10-20 mA·cm-2)下,在光滑的金属银和石墨表面电解是可以获得致密、平整的沉积硅层.12,13但这会导致沉积效率很低,不利于实际应用.

图8(b)为SiO2含量为2%(w)时沉积产物的SEM图.值得注意的是,随着SiO2含量的减少,沉积产物组成变得复杂,除了Si与电解质外,出现了弥散分布的Al2O3相,同时Si的尺寸和数量有明显减少.在电解过程中,Si离子浓度的减少加上大的电流密度,使得电极表面Si离子非常匮乏.根据Nernst方程,Si的析出电位会往负方向移动,这样Si的沉积会变得越来越困难.而由前面的CV曲线分析可知,鉴于电解质中非常高的Al离子浓度,随着Si离子浓度的减少及析出电位的负移,Al会与Si一起共沉积.电解后电解质的XRF分析表明,即使电解开始时熔体中Si离子浓度很高,但如果电解过程中不补充SiO2,随着大电流电解的进行,后期的沉积产物中也会出现Al2O3的夹杂,但出现Al、Si共沉积的准确的条件比较复杂,受电解质体系、温度和电流密度的影响,需要进一步的系统研究.Al2O3相的出现可以由以下反应来解释.

图8 沉积产物SEM图Fig.8 SEM images of deposits(a)Na3AlF6-LiF-4%(w)SiO2,(b)Na3AlF6-LiF-2%(w)SiO2

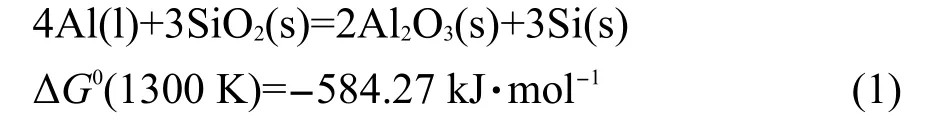

ΔG0是很大的负值,说明在热力学上反应可以进行,共沉积出来的Al很快就跟石墨电极附近熔体中的SiO2反应而生成Al2O3.另外的一种可能是,由于石墨电极靠近熔体表面,沉积Si与Al都可以被电解质熔体中溶解的氧氧化生成SiO2与Al2O3,但SiO2又会被Al还原为单质,换一种说法就是Al会优先与氧反应而保证了Si不会被氧化.因此,要想使得电解过程中只有Si的析出,保持熔体中较高的Si离子浓度和控制一定的电流密度是非常有效的手段,也是电解沉积硅工艺的关键.需要指出的是,对于电解精炼来讲,17,18因为阳极合金作为硅源,阴阳极反应为: Si-4e=Si4+,Si4++4e=Si,总的反应即为Si=Si,电解质的成分从理论上说在电解过程中是不会变化的.所以对于精炼来说,不存在电解质熔体中Si离子匮乏的情况,也就不会有Al的共沉积出现,而同样以石墨为阴极时的精炼实验结果也证实,沉积产物与高Si离子浓度时的直接电解沉积产物一样,未发现有如图8(b)所示的情况出现.

对电解所用电解质体系进行的换向电流计时电位(CP)测试也证实了上述分析结果.图9为不同Si浓度时的计时电位曲线.很明显的,低硅浓度时,反向氧化过程有两个台阶A和B,分别对应于Al和Si的溶解,而高硅浓度时,只有一个明显的反向氧化台阶B,对应于Si的溶解.低硅浓度时,正向沉积电位为-1.8 V左右,比高硅浓度所对应值-1.6 V更负,与CV测试结果一致.从图9中还可以看出,反向过渡时间明显小于正向阴极电流时间,表明产物Al和Si都具有部分可溶的特征,从两图中正、反向平台的宽度还可以看出,在相同的电解质体系中,Si比Al溶解得更快.

3.3 电解沉积与电解精炼

图9 换向电流作用下的Mo电极计时电位曲线Fig.9 Reverse-chronopotentiograms recorded on Mo electrodei=400 mA·cm-2;(a)Na3AlF6-LiF-4%(w)SiO2;(b)Na3AlF6-LiF-2%(w)SiO2

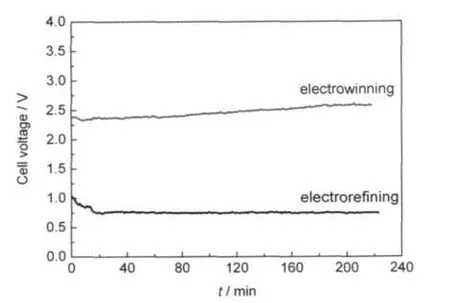

从前期的工作和分析可知,11-15电解沉积和电解精炼都可以获得单质硅,但是两种方法阴阳极反应和硅源都完全不同,其电解过程也有着非常显著的区别.对于电解精炼来说,由于阴阳极反应的标准电位是相同的,所以在电流密度非常小的情况下,槽电压几乎为零,随着电流密度的增加,过电位升高,槽压上升,但总的来说,槽压还是处于一个比较低的水平.图10为电流密度同样为200 mA·cm-2情况下,电解沉积和电解精炼的槽压随时间的变化曲线,电解质熔体中SiO2为4%(w),整个电解过程未补充SiO2.可以明显地看出,电解精炼远比电解沉积的槽电压小,前者是后者的1/3左右.精炼槽电压主要是由阴阳极过电位和电解质熔体的欧姆降构成,200 mA· cm-2的电流密度下槽压还如此低,说明电解质导电率非常高,是非常适合电解硅工艺采用的.同时,上述讨论也表明精炼硅过程较低的槽电压对于实际生产中的节能降耗也是非常有益的.从图10还可以看出,随着电解时间的延长,精炼过程槽电压非常平稳,在电解3 h后都几乎没有波动,这从侧面说明了阴极固态硅的沉积并没有对阴极电导情况产生很大的影响,同时阳极硅的溶解过程也非常平稳,没有副反应.而电解沉积硅过程槽电压随着时间的延长有明显的上升,说明电解沉积对硅源SiO2的消耗影响了电解质的组成,也导致了阴阳极反应过电位的变化.在这里主要是Si离子浓度的下降导致了过电位的升高,从而表现为槽电压的持续上升.

图10 电解沉积与电解精炼槽电压变化曲线Fig.10 Cell voltage vs time during electrowinning and electrorefiningcurrent density:200 mA·cm-2

表1 电解质X荧光分析结果Table 1 XRF analysis results of electrolyte

表1为电解前后电解质的成分分析结果.可以看出,电解沉积后电解质熔体中硅含量是明显降低的,说明阴极反应主要是硅的沉积,同时浓度的下降也会使得过电位升高,槽压上升,这与前面槽压的分析结果吻合,Al含量与电解前相比有明显下降,这可能是共沉积的结果,也可能是共沉积与电解质挥发(主要是AlF3挥发)共同作用的结果.精炼后的电解质中Si含量变化不大,略有升高,可能是由阳极合金中Si的自然溶解所引起.采用Cu-Si合金作为电解精炼的阳极和硅源,从电化学原理来看,只有硅的阳极溶解,但是在硅溶解的过程中,合金表面可能会出现局部Cu浓度比较大的情况,导致浓差极化而出现Cu的溶解从而污染电解质,但对精炼后电解质的XRF分析表明,Cu质量分数从电解前的1.35× 10-4降低到了2×10-5,说明硅在合金中的扩散速度较大,不会造成合金表面局部Cu含量过高所引起的浓差极化.通过计算所得阳极硅溶解质量损失跟实际阳极质量损失比较发现,阳极电流效率>95%.而电解质中Cu含量的降低跟Fe含量降低的原因一样,其电负性比硅要高,在电解过程中会优先于硅沉积出来,从而使得电解质中Cu、Fe含量降低.

3.4 电解沉积及电解精炼硅的收集及成分分析

文献指出,氟化物具有较高的电导率和分解电压,且能够溶解电解过程中电极表面所生成的氧化物,作为硅电解过程中的电解质是非常合适的.12但是氟化物与氯化物相比,其与硅的分离比较困难,带来了不利的影响.

借鉴铝电解的经验,将收集到的阴极产物研磨至200目,用AlCl3溶液在50°C水浴浸泡48 h,以除去与硅混杂的电解质,然后用HF酸除去残余的金属和氧化物杂质即可得到单质硅.图11为处理前后试样的XRD图,(a)图为未分离之前硅与电解质夹杂在一起时的图谱,特征峰不明显,比较杂乱,主要是由于电解质成分比较复杂所引起的.(b)图为AlCl3溶液浸泡处理以后所得到硅的试样的图谱,可以发现,电解质已完全与硅分离开,试样中只含有极少量的Al2O3.(c)图为酸浸后所得到硅样的图谱,发现只有硅的特征峰,杂质及氧化物已基本去除干净,总的来说,每一步的处理基本都达到了预期的效果,分离效率较高,最终的产物只有单质硅.电解所获单质硅主要是以粉末的形式存在,但太阳电池领域的实际应用需要块状的多晶硅,因此必须在上述基础上进一步对产物硅粉进行重熔及凝固.同时,借助于这样的一个熔融和凝固的过程,有望除去产物硅中粘附的电解质和分凝出某些金属杂质元素等.

图11 沉积产物的XRD谱Fig.11 XRD patterns of electrodeposits(a)primary electrodeposited sample,(b)sample washing withAlCl3 solution,(c)sample washing withAlCl3solution and leaching with HF acid

图12所示为高频真空感应炉中重熔冷却后所获的产物硅颗粒形貌及EDS分析结果,重熔后产物为具有明显金属光泽的硅球及颗粒,尺寸为5-20 mm左右.从图12(b)所示颗粒表面局部放大的SEM图可以看出,电解质和氧化物以1-3 μm左右的颗粒形态聚集在硅基体的表面,表明重熔以后,单质硅与电解质和氧化物等杂相完全分离开,产物硅形态由粉末状转变成了块状.

对所获硅颗粒进行了ICP-AES分析,结果(表2)表明:电解沉积及电解精炼后硅的纯度都高于99.9%,主要杂质为Al、Fe、Ti等.对于电解沉积所获硅来讲,在原料SiO2很纯的情况下,产物Si中杂质含量更高,说明产物中的杂质含量受原料影响不大,主要由电解质熔体、电极和坩埚等电解设备引入的杂质所决定,同时沉积产物的湿法处理和分离效果对产物纯度也有决定性的影响.特别值得指出的是,杂质B、P在原料SiO2中含量非常低(超出检测限),但电解沉积产物中B、P含量反倒比较高,说明B、P主要是来源于电解质熔体以及后续处理过程中,如果要想电解沉积获得B、P含量低的硅,最重要的是控制电解过程中设备和电极对电解质熔体的污染.

表2 SiO2、冶金硅及电解沉积和电解精炼硅中主要杂质元素ICP-AES分析结果Table 2 ICP-AES results of silica,MG silicon and electrowinning and electrorefining silicon

对于电解精炼所获单质硅来讲,与原料(配置合金时所用冶金级硅)相比,提纯效果明显,特别是其中的B和P的质量分数分别由1.27×10-5和9.86×10-5降到2.4×10-6和4.3×10-6.Olsen等15分别采用冶金硅(99%)和电子级硅(>6N)作为原料进行了电解精炼,结果表明最后的产物硅中杂质含量几乎没有差别,说明产物中的杂质含量受原料影响不大,与电解沉积类似的,产物纯度主要由电解质熔体和坩埚等电解设备引入的杂质所决定.但是比较电解沉积和电解精炼所获硅的纯度可以发现,精炼产物纯度明显比电解沉积产物硅纯度要高,这主要与电解沉积过程中阴极电位波动所引起的杂质析出有关系,说明精炼过程中稳定的阴阳极电位在某种程度上对产物硅纯度也有非常重要的影响.在上述基础上,如果进一步系统的研究电解质熔体净化工艺和采用更纯的设备材料,相信电解硅产物纯度将会有较大的提高,相关工作及研究结果将另外行文.

图12 沉积硅颗粒的收集及EDS分析Fig.12 Collection and EDS analysis of deposited silicon (a)silicon particles obtained by remelting of the electrodeposits,(b)SEM image of the surface of silicon particles, (c)EDS pattern of the silicon particles

总的来说,从SiO2出发,电解沉积制备单质硅是可行的,值得指出的是,电解沉积只是硅的还原和富集,没有提纯作用.原料SiO2溶解到电解质中所引入的部分电位比硅更正的杂质,根据电化学原理是可以与Si共沉积的,影响产物纯度.但是采用液态含硅合金为阳极,控制工艺条件进行电解精炼,是可以提纯并获得高纯硅的.因为在第二步精炼过程中,由于正负电性的关系,阳极合金中Cu、B、P、Fe等杂质元素不会溶解,在一定浓度范围内仅积聚于阳极合金中,这是由于其电位均正于硅.而合金中夹杂的Na、Ca、Mg等杂质元素虽然会与硅一起溶解,但是在一定浓度、温度与电流密度下,这些杂质不会在阴极上放电,因为其电位负于硅.相对于直接电沉积或者阴极直接脱氧制备高纯硅来说,9-21精炼过程对于硅的提纯效果更显著,并且从某种程度上讲,不受原料纯度影响.类似的,上述研究对其它高熔点金属熔盐电解制备及提纯也具有一定的借鉴意义.

4 结论

以含硅化合物为原料,在冰晶石熔盐中进行电化学行为和电沉积硅研究,结果表明:

(1)通过对比不同电解质体系的循环伏安曲线,证实在Na3AlF6-LiF熔体中,阳离子的还原序为Si、Al及Na;通过控制沉积电位,单质硅的沉积是可行的;进一步的研究表明,Si的还原是分步的,有中间价态的Si(II)存在.

(2)恒流电解沉积实验发现,当熔体中Si离子的浓度较低时,电解产物中会出现Al2O3,这主要是由于Al和Si的共沉积引起,为了实现单质硅的沉积,需要不断补充硅源来保证熔体中硅离子含量的稳定.而恒流电解精炼过程因为不存在电解质中硅离子浓度的变化,可以在较大电流下实现硅的单一沉积.

(3)在大电流下,恒流电解沉积及电解精炼无法获得致密的单质硅层,电极上电沉积硅呈颗粒状,沉积硅颗粒尺寸在50-100 mm,与电解质夹杂,通过选择性溶解和酸浸等处理可以从沉积物中提取单质硅.

(4)恒流电解所获得的硅的纯度与原料SiO2相比,杂质含量更高,说明杂质主要来源于电解质和电极材料;精炼过程提纯效果较好,与原料冶金硅相比,精炼硅纯度从99.466%提高到99.974%,如果进一步对电解质进行净化,精炼硅纯度可以进一步提高,为太阳级硅的熔盐电解制备奠定良好的基础.

(1) Chandra,P.K.;David,B.;Joyce,F.S.Sol.Energy Mater.Sol. Cells 2002,74,77.

(2) Richard,M.S.Prog.Photovolt:Res.Appl.2006,14,443.

(3) Alvin,D.C.Sol.Energy Mater.Sol.Cells 2006,90,2170.

(4) Zhang,X.D.;Zhao,Y.;Gao,Y.T.Acta Phys.Sin.2005,54, 4874.[张晓丹,赵 颖,高艳涛,朱 峰.物理学报,2005, 54,4874.]

(5) Li,J.X.;Lai,H.;Zhang,Z.C.;Zhuang,B.;Huang,Z.G.Acta Phys.-Chim.Sin.2007 23,1301. [李加新,赖 恒,张志城,庄 彬,黄志高.物理化学学报,2007 23,1301.]

(6) Zhang,Z.X.;Wang,E.K.Electrochemistry Principle and Method;Science Press:Beijing,2000;pp 55-58. [张祖训,汪尔康.电化学原理和方法.北京:科学出版社,2000;55-58.]

(7) Duan,S.Z.;Qiao,Z.Y.Molten Salt Chemistry-Principle and Application;Metallurgical Industry Press:Beijing,1990;pp 220-223.[段淑贞,乔芝郁.熔盐化学原理和应用.北京:冶金工业出版社,1990:220-223.]

(8) Monnier,R.;Barakat,D.Dual cell refining of silicon and germanium.U.S.Patent 3219561,1965.

(9) Elwell,D.J.Appl.Electrochem.1988,8,15.

(10) Olson,J.M.;Carleton,K.L.J.Electrochem.Soc.1981,128, 2698.

(11) Robert,C.;Mattei,D.;Dennis,E.;Robert,S.J.Electrochem. Soc.1981,128,1712.

(12) Rao,G.M.;Elwell,D.;Feigelson,R.S.J.Electrochem.Soc. 1980,127,1940.

(13) Rao,G.M.;Elwell,D.;Feigelson,R.S.J.Electrochem.Soc. 1981,128,1708.

(14) Olson,J.M.;Carleton,K.L.Process for producing silicon. U.S.Patent 4448651,1984.

(15) Boen,R.;Bouteillon,J.J.Appl.Electrochem.1983,13,277.

(16) Cohen,U.;Huggins,R.A.J.Electrochem.Soc.1976,123,381.

(17) Jia,M.;Tian,Z.L.;Lai,Y.Q.;Li,J.;Yi,J.G.;Yan,J.F.;Liu, Y.X.Acta Phys.Sin.2010,59,1938.[贾 明,田忠良,赖延清,李 劼,伊继光,闫剑锋,刘业翔.物理学报2010,59, 1938.]

(18) Lai,Y.Q.;Jia,M.;Tian,Z.L.;Li,J.;Yi,J.G.;Yan,J.F.;Liu,Y. X.Metall.Mater.Trans.A 2010,41,929.

(19) Chen,G.Z.;Fray,D.J.;Farthing,T.W.Nature 2000,407,361.

(20) Yasuda,K.;Nohira,T.;Ito,Y.J.Phy.Chem.Sol.2005,66,443.

(21)Jin,X.B.;Wang,D.H.;Hu,X.H.;Chen,G.Z.Angew.Chem. Int.Edit.2004,116,751.

December 27,2010;Revised:February 25,2011;Published on Web:March 25,2011.

Electrodeposition Behavior of Silicon from Na3AlF6-LiF Melts

JIA Ming LAI Yan-Qing TIAN Zhong-Liang*LIU Fang-Yang LI Jie XIN Peng-Fei LIU Ye-Xiang

(School of Metallurgical Science and Engineering,Central South University,Changsha 410083,P.R.China)

A fundamental electrochemical study of Si in Na3AlF6-LiF melts and electrowinning and electrorefining in a small-scale laboratory cell was conducted.Cyclic voltammograms showed that the reduction of Si proceeds by two successive electron transfers and the presence of the Si(II)species in the melt was confirmed.Galvanostatic electrolysis showed that the deposited silicon crystal does not form any dense or massive layer at the graphite cathode as other metals do,but it is generally dispersed in the deposit around the cathode.The co-deposition of Al and Si is possible when the reduction potentials are more negative than-1.8 V versus Pt.The purity of the deposited Si was higher than 99.9%.This study demonstrates the feasibility of very pure Si production by electrochemical methods.

Silicon;Deposition;Electrowinning;Electrorefining;Purity

O646

*Corresponding author.Email:tianzhongliang@126.com.

The project was supported by the Specialized Research Fund for the Doctoral Program of Higher Education,China(200805331120),Hunan

Provincial Innovation Foundation For Postgraduate and Graduate Degree Thesis,China(CX2009B036),and Innovation Foundation of Central South University,China(2010 bsxt02).

高等学校博士学科点专项科研基金(200805331120),湖南省研究生科研创新项目(CX2009B036),中南大学研究生学位论文创新基金

(2010bsxt02)及优博扶植基金资助